Тема: Восстановление деталей методом наплавки покрытий

Лабораторная работа №4

Тема: Изучение методов дефектации изделий.

Цель работы: Изучить методы дефектации, их сущность и ознакомиться с конструкцией и принципом действия.

Оборудование и инструменты: суспензия (пенетрант), порошок, дефектоскопы (капиллярный, люминисцентный, ультрозвуковые и т.д.) измерительные инструменты.

Задание:

1. Ознакомиться с рекомендуемой литературой и методическими указаниями.

2. Произвести дефектовку наглядного пособия.

3. Указать основные методы дефектовки.

4. Оформить отчет по проделанной работе и защитить лабораторную работу.

Капиллярный метод

Этот метод обладает высокой чувствительностью (табл. 1) и простотой технологии контроля.

Его сущность состоит в следующем. На очищенную поверхность детали наносят специальную жидкость (пенетрант) и в течение некоторого времени выдерживают, с тем чтобы она успела проникнуть в полости дефекта (рис. 1, а). Затем с детали удаляют излишки жидкости и просушивают. Жидкость остается только в полости дефекта (рис.1, б). Для его выявления на поверхность изделия наносят проявляющий материал (рис. 1, в), который способствует выходу жидкости из полости (трещины) в результате адсорбции проявляющим веществом либо диффузии в него.

При сорбционном способе на поверхность детали наносят сухой порошок (сухой метод) или порошок в виде суспензии (мокрый способ). За счет сорбционных сил проникающая жидкость извлекается на поверхность изделия и смачивает проявитель. При диффузионном способе на поверхность детали наносят специальное покрытие, в которое диффундирует проникающая жидкость из полости дефекта. Этот способ более чувствителен, чем сорбционный, и его применяют для обнаружения мелких трещин.

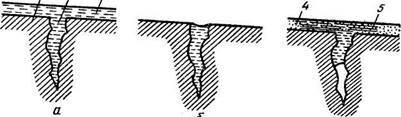

Рис. 1. Схема контроля деталей капиллярным методом с применением проявителя:

а - трещнна, заполненная проникающей жидкостью; б — жидкость удалена с поверхности детали; в — нанесен проявитель, трещина выявлена; 1 — деталь; 2 — полость трещины; .3— проникающая жидкость; 4-проявитель; 5 - след трещины.

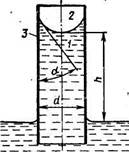

Рис. 2. Схема втягивания жидкости в капилляр:

I — жидкость; 2 —воздух; 3 —капилляр; Л — диаметр капилляра; а — краевой угол смачивания; Л — высота подъема жидкости

Для получения контрастного индикаторного отпечатка дефекта на фоне исследуемой поверхности в состав проникающей жидкости вводят свето- и цветоконтрастные вещества. Если состав пенетранта включает вещества, способные флуоресцировать при облучении, ультрафиолетовым светом, то такие жидкости называют люминесцентными, а сам метод обнаружения дефектов — люминесцентным методом дефектоскопии. В состав этой жидкости могут входить как естественные, так и искусственно приготовленные вещества, называемые люминофорами. Если в пенетранта содержатся красители, видимые при дневном свете, то такие жидкости называют цветными, а сам метод — цветным методом дефектоскопии.

Капиллярные методы дефектоскопии основаны на способности жидкости втягиваться в мельчайшие сквозные и несквозные каналы (капилляры). При попадании жидкости в капилляр (рис. 2) ее свободная поверхность искривляется (образуется мениск), в результате чего возникает дополнительное давление жидкости в капилляре, отличающееся от внешнего давления (воздуха). Значение этого давления зависит от коэффициента поверхностного натяжения и радиуса канала.

При вогнутом мениске уровень жидкости в капилляре выше величины Н, а при выпуклом — наоборот. Запишем

(4)

(4)

где σ — коэффициент поверхностного натяжения жидкости; α — краевой угол смачивания; d — диаметр капилляра; р1 и р2 — плотность соприкасающихся жидкостей (проникающая жидкость — воздух).

Высота подъема жидкости тем больше, чем меньше а (лучше смачиваемость поверхности), диаметр капилляра и разность плотностей соприкасающихся жидкостей и чем больше коэффициент поверхности натяжения жидкости (сила поверхностного натяжения действует на единице длины контура, ограничивающего поверхность жидкости).

Для проникновения жидкости в дефект необходимо, чтобы жидкость хорошо смачивала поверхности, а размеры дефекта (канала) образовывали мениск.

Технология контроля изделий капиллярными методами состоит из следующих операций: очистки детали от маслянисто-грязевых и других загрязнений, нанесения пенетранта, выявления дефекта и окончательной очистки.

Рис3. Схема люминесцентного дефектоскопа:

1 — рефлектор; 2 — ультразвуковой светофильтр; 3 — ртутно-кварцевая лампа; 4- высоковольтный трансформатор; 5 — силовой трансформатор; 6 — контролируемая деталь

В ремонтном производстве при использовании люминесцентного метода дефектоскопии в качестве пенетрантов применяют жидкости различного состава. Их наносят с помощью пульверизатора, окунанием в раствор или мягкой кистью. После выдержки детали в течение нескольких минут (не более 5) излишки жидкости удаляют, протирая поверхность ветошью, или промывают струей холодной воды под давлением 0,2 МПа с последующей сушкой.

Далее приступают к проявлению дефекта. Чаще всего применяют самопроявляющийся способ, при котором после пропитки и очистки деталь нагревают, что способствует быстрому выходу проникающей жидкости из дефекта и растеканию ее по краям трещины. Затем деталь помещают в дефектоскоп и облучают ультрафиолетовыми лучами. Источником ультрафиолетовых лучей служат ртутно-кварцевые лампы (ПРК-2, ГТРК-4 и ПРК-7), свет от которых пропускают через светофильтры типа УСФ (УСФ-3 и УСФ-6). Промышленность выпускает переносные (КД-31Л, КД-32Л, КД-ЗЗЛ) и стационарные (ЛД-2, ЛД-3, ЛДА-3 и ЛД-4) дефектоскопы (рис. 3).

При самопроявляющемся способе деталь можно также погрузить в раствор люминофора в быстроиспаряющемся органическом растворителе, выдержать некоторое время и вынуть. После испарения растворителя на краях остаются кристаллы люминофора, которые ярко светятся при облучении ультрафиолетовыми лучами. Для устранения фонового свечения всей детали ее обрабатывают в растворе. Он гасит люминесценцию, но не воздействует на люминофор в полости дефекта. При этом способе не требуется подогрева детали.

Для проявления дефектов широко применяют сорбциониый метод. В качестве проявителей используют сухие порошки (каолин, мел и др.) и их суспензии в воде или органических растворителях (керосин, бензин и др.), а также быстросохнущие пигментированные или бесцветные растворы красок и лаков, которые наносят на поверхность детали после пропитки

пенетрантом.

Так, например, при использовании пенетранта ЛЮМ-А для проявления применяют раствор белой нитроэмали «Экстра» — 30%, медицинского коллодия—30 и ацетона —40%, а при ЛЮМ-Б — бентонита — 0,72... 2,21%, каолина — 6,67... 10 и воды —92... 87%.

Для цветного метода дефектоскопии в качестве пенетрантов служат составы: керосин — 800 мл, нориол А — 200 мл, судан красный 5С — 10 г/л; спирт —90%, эмульгатор ОП-7 — 10% и родамин С — 30 г/л.

В качестве проявителей применяют сорбенты в виде суспензий и белые проявляющиеся лаки.

После проявления дефектов детали очищают от проявителя. Проявители на основе лаков, нитроэмалей и коллодия удаляют раствором 80%-ного спирта и 20%-ного эмульгатора ОП-7. Суспензии смывают однопроцентным раствором эмульгатора ОП-7 или ОП-10 в воде.

Магнитный метод

Для намагничивания деталей может быть использован как переменный, так и постоянный ток. Переменный ток служит для нахождения поверхностных дефектов и размагничивания деталей. Действие магнитного поля переменного тока в силу скин-эффекта ограничивается поверхностными слоями изделия.

Постоянный ток применяют для выявления подповерхностных дефектов. Создаваемое им магнитное поле однородно и проникает достаточно глубоко в деталь.

Для определения дефекта большое значение имеет правильный выбор напряженности магнитного поля. Чрезмерно большая напряженность приводит к осаждению магнитного порошка по всей поверхности изделия и появлению «ложных» дефектов, а недостаточная — к снижению чувствительности метода. При контроле в приложенном магнитном поле на поверхности детали она должна находиться в пределах 1590... 3979 А/м, а на остаточную намагниченность приходится 7958... 15915 А/м.

Силу тока при циркулярном намагничивании цилиндрических деталей выбирают по формуле

I = 0.25HD, (5)

где I — сила тока, А; H — напряженность магнитного поля, А/м; D — диаметр детали, мм.

Для тонких пластин и дисков

I = 0.16Hb, (6)

где Ь — диаметр диска или ширина пластины, мм.

При полюсном намагничивании в соленоиде силу тока, пропускаемого через его обмотку, определяют по формуле

, (7)

, (7)

где Dc — средний диаметр соленоида, см; l — длина соленоида, см; n — число витков соленоида.

Для индикации дефектов применяют ферромагнитные порошки, обладающие большой магнитной проницаемостью и малой коэрцетивной силой. Порошок магнетита (Fе3О4) черного или темно-коричневого цвета используют для контроля деталей со светлой поверхностью, а порошок оксида железа (Fе3О4)) буро-красного цвета — с темной поверхностью. Зернистость порошка оказывает существенное влияние на выявляемость дефектов и должна быть 5... 10 мкм.

Магнитную суспензию приготавливают, используя керосин, трансформаторное масло, смесь минерального масла с керосином и водные растворы некоторых веществ. На 1л жидкости добавляют 30... 50г магнитного порошка.

После контроля все детали, кроме бракованных, размагничивают. Восстановление неразмагниченных деталей механической обработкой может привести к повреждению рабочих поверхностей из-за притягивания стружки. Не следует размагничивать детали, подвергающиеся при восстановлении нагреву сварочно-наплавочными и другими методами до температуры 600... 700 °С.

Степень размагниченности контролируют, осыпая детали стальным порошком. У хорошо размагниченных порошок не должен удерживаться на поверхности. Для этих же целей применяют приборы ПКР-1, снабженные феррозондовыми полюсоискателями.

Для контроля деталей магнитопорошковым способом серийно выпускаются стационарные, переносные и передвижные дефектоскопы. Последние включают в себя: источники тока, устройства для подвода тока, намагничивания деталей и для нанесения магнитного порошка или суспензии; электроизмерительную аппаратуру. Стационарные приборы (УНДЭ-2500, ХМД-10П, МД-5 и др.) обладают большими мощностью и производительностью. На них можно проводить все виды намагничивания.

В ремонтном производстве широко распространены переносные и передвижные магнитные дефектоскопы (ПМД-68, ПМД-70, ПМД-77, ПМД-ЗМ, М217 и МДВ). Они имеют относительно небольшие массу, габариты и дают возможность получать магнитные поля достаточной напряженности.

Ультразвуковой метод

Рис. 4. Схема установки ультразвуковой дефектоскопии теневым методом:

1 — генератор; 2 — пьезоизлучатель; 3 — изделие; 4 — дефект; 5 — пьезоприемник; 6 — усилитель; 7 — индикатор

Импульсы колебаний подаются и воспринимаются одной пьезоголовкой. Отражаясь от дефекта или границ раздела сред, они воспринимаются пьезоэлементом в периоды пауз. Для того чтобы эхо-сигналы не попали на искательную головку в период, когда он работает как излучатель, длительность пауз должна быть в 2... 3 раза больше длительности импульсов.

Рис. 5. Схема импульсов ультразвуковых колебаний, посылаемых в контролируемую деталь.

Электрические колебания звуковой частоты, создаваемые генератором, пройдя через генератор импульсов, подаются на пьезоэлемент искательной головки, где преобразуются в ультразвуковые. Одновременно импульс от генератора подается на горизонтальные пластины электронно-лучевой трубки осциллографа, вычерчивая на экране зондирующий (начальный) импульс. Ультразвуковые колебания, пройдя через деталь, отражаются от ее противоположной стороны (поверхности раздела сред), воспринимаются пьезоэлементом искательной головки и преобразуются им в переменные электрические сигналы. Последние усиливаются усилителем. Далее колебания подаются на горизонтальные пластины осциллографа, вычерчивая на экране импульс.

Если в детали есть дефект, то ультразвуковой импульс отразится от него раньше, чем от поверхности изделия, противоположной искательной головке. Этот импульс будет воспринят пьезоэлементом, преобразован, усилен и подан на электронно-лучевую трубку осциллографа. В результате луч последнего прочертит на экране между пиками линию, свидетельствующий о наличии дефекта.

Аппаратура для ультразвукового контроля состоит из: искательной головки, которая содержит пьезоэлемент для излучения и приема УЗК; электронного блока; вспомогательных устройств.

Искательные головки (рис. 6) разделяют на три типа: прямые, наклонные и раздельно-совмещенные. Первые предназначены для ввода в изделие продольных звуковых волн, перпендикулярных к поверхности изделия, вторые — для ввода в изделие комбинации УЗК с преобладанием (в зависимости от поставленной цели) поверхностных, продольных или поперечных волн и третьи — для ввода пучка продольных волн под определенным углом к плоскости, перпендикулярной к поверхности детали.

Тип волны зависит от угла ввода, который может изменяться.

Применение таких головок дает возможность обнаруживать не только внутренние дефекты, но и наружные, например усталостные трещины различного характера.

Рис. 6. Схема ультразвуковых преобразователей искательных головок:

а — прямого; б — наклонного; в — раздельно-совмещенного; 1 — корпус; 2 — демпфер; 3 - пьезопластина; 4 — защитное донышко (протектор); 5—призма; 6 — токопровод; 7-акустический экран

На рисунке 7 пучок 4 продольных волн введен в изделие через призму 2 искательной головки. С помощью полученных поверхностных волн 5 обнаруживают трещины Тр на кромке лопатки 1. Раздельно-совмещенные головки вводят пучок продольных волн под углом 5... 100 к плоскости, перпендикулярной к поверхности изделия.

Основным элементом всех искательных головок служит пьезопластина. Ее толщина равна половине длины волны излучаемых ультразвуковых колебаний.

Рис. 7. Схема контроля кромок лопаток поверхностными волнами:

1 — лопатка; 2 —призма головки; 3 — пьезопластина; 4 — пучок продольных УЗК; 5 — поверхностные волны; 6 — экран дефектоскопа; Тр — трещина на кромке; t — глубина проникновения поверхностных волн

У прямых искательных головок (см. рис. 6, а) пьезопластина 3 расположена в корпусе 1 и с рабочей стороны закрыта защитным донышком 4, предохраняющим пьезоэлемент от истирания и механических воздействий со стороны поверхности детали. Над пьезопластиной расположен демпфер 2, уменьшающий длительность колебаний пластины и тем самым способствующий получению коротких зондирующих импульсов. Его изготавливают из материала с большой поглощающей способностью ультразвука.

В наклонных и раздельно-совмещенных искательных головках пьезоэлемент приклеен к призме 5, выполненной из оргстекла, полистирола, капролона и др. Эти материалы дают возможность вводить в металл поперечные волны под большими углами (до 900) при относительно малых углах падения УЗК на поверхность изделия. Кроме того, они выполняют роль демпфера, обеспечивая быстрое гашение отраженных от границ с контролируемым изделием ультразвуковых колебаний. В раздельно-совмещенной искательной головке располагают две пьезопластины, одна из которых служит излучателем, а вторая — приемником УЗК. Между ними находится акустический экран 7.

Рабочая поверхность искательной головки контактирует с поверхностью изделия через слой жидкости. В зависимости от толщины последнего пьезоэлектрические преобразователи делят на контактные, щелевые и иммерсионные. У первых слой жидкости меньше длины волны УЗК, у вторых— соизмерим с длиной волны и у третьих — значительно больше ее. Выбор типа акустического контакта зависит от состояния рабочей поверхности изделия. Чем ниже ее шероховатость, тем меньше слой жидкости.

Электронный блок (дефектоскоп) состоит из сборочных единиц, смонтированных как одно целое: генераторов электрических колебаний и импульсов напряжения; усилителя сигналов, поступающих от приемной головки; генератора развертки; электронно-лучевой трубки и др.

При дефектации деталей применяют различные приборы (УЗД-7Н, ДУК-5В, ДУК-63, и др.). Для контроля сварных соединений служат дефектоскопы УД-ППУ, УД-10П и др.

Лабораторная работа №4

Тема: Магнитная дефектации деталей.

Цель работы: Изучить магнитный способ дефектации (выявление трещин и окрашенных дефектов), его сущность. Ознакомиться с конструкцией и принципом действия. Изучить устройство и работу переносного магнитного дефектоскопа 77ПМД-3М. Приобрести практические навыки по обнаружении магнитным методом скрытых дефектов в деталях.

Оборудование и инструменты: суспензия (крокус), порошок, дефектоскоп 77ПМД-3М (магнитный.) измерительные инструменты.

Задание:

1. Ознакомиться с рекомендуемой литературой и методическими указаниями.

2. Произвести дефектовку наглядного пособия.

3. Указать основные методы дефектовки.

4. Оформить отчет по проделанной работе и защитить лабораторную работу.

Лабораторная работа №

Тема:Восстановление деталей сваркой и наплавкой

Цель:Изучить основные виды и способы сварки и наплавки. Рассмотреть основные характеристики процессов их преимущества и недостатки.

Задание:

1. Изучить назначение, сферу применения, основные характеристики, преимущества и недостатки процессов сварки и наплавки.

2. Изобразить схему ручной наплавки, рассмотреть сущность процесса.

3. Изобразить схему автоматической дуговой наплавки цилиндрических деталей, рассмотреть сущность процесса.

4. Изобразить схему наплавки в среде углекислого газа, рассмотреть сущность процесса.

5. Изобразить схему установки для вибродуговой наплавки, рассмотреть сущность процесса.

6. Изобразить схему плазмотрона, рассмотреть сущность процесса.

7. Изобразить схему злектроконтактной приварки стальной ленты, рассмотреть сущность процесса.

Материал для подготовки

Ручная сварка и наплавка плавящимися электродами (рис. 1). Параметры режима — это сила тока, напряжение и скорость наплавки. Для получения минимальной глубины проплавлення основного металла электрод наклоняют в сторону, обратную направлению наплавки.

Рис. 1.Схема ручной наплавки: 1 основной металл; 2 — наплавленный валик; 3 — шлаковая корка; 4 — электродный стержень; 5 — покрытие электродного стержня; 6 — газошлаковая защита; 7 — сварочная ванна

Сила тока зависит от толщины материала ремонтируемого изделия и определяется по формуле

где  — коэффициент, зависящий от толщины свариваемого изделия;

— коэффициент, зависящий от толщины свариваемого изделия;

— толщина материала, мм.

— толщина материала, мм.

Напряжение дуги составляет 22—40 В. Диаметр электрода  эл = 0,58 + (1-2) мм. Длина дуги не должна превышать диаметра электрода.

эл = 0,58 + (1-2) мм. Длина дуги не должна превышать диаметра электрода.

Ручная сварка и наплавка используются для устранения трещин, вмятин, пробоин, изломов и т.д.

Для уменьшения вредного последствия явлений сварку и наплавку ведут электродами с обмазкой — тонкой или толстой.

Малоответственные детали сваривают электродами с тонкой обмазкой, которые изготовляют из проволоки Св-08. Проволоку рубят на куски длиной 300-500 мм и покрывают обмазкой, состоящей из 3/4 мела и 1/4 жидкого стекла, разведенного в воде до сметанообразного состояния.

Определяющим при выборе толстых электродов является процесс — сварка или наплавка. Для сварки используют электроды, обозначаемые буквой «Э» с двузначной цифрой через дефис, например Э-42. Цифра показывает прочность сварочного шва на разрыв.

Наплавочные электроды обозначают двумя буквами «ЭН» и цифрами, которые показывают гарантированную твердость наплавленного данным электродом слоя.

Газовая сварка и наплавка. Сущность процесса — это расплавление свариваемого и присадочного металла пламенем, которое образуется при сгорании горючего газа в смеси с кислородом. В качестве горючего газа используют ацетилен, что позволяет обеспечить температуру пламени 3100— 3300С. Ацетилен получают с помощью ацетиленовых генераторов, а кислород сохраняют и транспортируют в стальных баллонах вместимостью 40 л под давлением 15 МПа.

Дуговая наплавка под флюсом. Способ широко применяется для восстановления цилиндрических и плоских поверхностей деталей. Это механизированный способ наплавки, при котором совмещены два основных движения электрода — это его подача по мере оплавления к детали и перемещение вдоль сварочного шва.

Сущность способа наплавки под флюсом (рис. 2) заключается в том, что в зону горения дуги автоматически подаются сыпучий флюс и электродная проволока. Под действием высокой температуры образуется газовый пузырь, в котором существует дуга, расплавляющая металл. Часть флюса плавится, образуя вокруг дуги эластичную оболочку из жидкого флюса, которая защищает расплавленный металл от окисления, уменьшает разбрызгивание и угар. При кристаллизации расплавленного металла образуется сварочный шов.

Рис. 2. Схема автоматической дуговой наплавки цилиндрических деталей

под флюсом: 1 — патрон; 2 — кассета; 3 — бункер; 4 — флюс; 5 — деталь

Преимущества способа:

— возможность получения покрытия заданного состава, т. е. легирования металла через проволоку и флюс и равномерного по химическому составу и свойствам;

— защита сварочной дуги и ванны жидкого металла от вредного влияния кислорода и азота воздуха;

— выделение растворенных газов и шлаковых включений из сварочной ванны в результате медленной кристаллизации жидкого металла под флюсом;

— возможность использования повышенных сварочных токов, которые позволяют увеличить скорость сварки, что способствует повышению производительности труда в 6—8 раз;

— экономичность в отношении расхода электроэнергии и электродного металла;

— отсутствие разбрызгивания металла благодаря статическому давлению флюса; возможность получения слоя наплавленного металла большой толщины (1,5-5 мм и более);

— независимость качества наплавленного металла от квалификации исполнителя;

— лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения; возможность автоматизации технологического процесса.

Недостатки способа:

— значительный нагрев детали;

— невозможность наплавки в верхнем положении шва и деталей диаметром менее 40 мм из-за отекания наплавленного металла и трудности удержания флюса на поверхности детали;

— сложность применения для деталей сложной конструкции, необходимость и определенная трудность удаления шлаковой корки;

— возможность возникновения трещин и образования пор в наплавленном металле.

Режим наплавки определяется силой тока, напряжением, скоростью наплавки, материалом электродной проволоки, ее диаметром и скоростью подачи, маркой флюса и перемещением электрода, шагом наплавки.

При наплавке сварку обычно ведут постоянным током обратной полярности. Напряжение сварочной дуги задают в пределах 25-35 В, скорость наплавки составляет 20-25 м/ч, подачи проволоки — 75-180 м/ч.

Схема дуговой наплавки под флюсом цилиндрических деталей приведена на рис. 2. Деталь 5 устанавливают в патроне или центрах специально переоборудованного токарного станка, а наплавочный аппарат — на его суппорте. Электродная проволока подается из кассеты 2 роликами подающего механизма наплавочного аппарата в зону горения электрической дуги. Движение электрода вдоль сварочного шва обеспечивается вращением детали, а по длине наплавленной поверхности продольным движением суппорта станка. Наплавка производится винтовыми валиками с взаимным их перекрытием примерно на 1/3. Сыпучий флюс 4, состоящий из отдельных мелких крупиц, в зону горения дуги поступает из бункера 3. Под воздействием высокой температуры часть флюса плавится (рис. 3), образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота. После того как дуга переместилась, жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую шлаковую корку. Флюс, который не расплавился, может быть снова использован. Электродная проволока подается с некоторым смещением от зенита «е» наплавляемой поверхности в сторону, противоположную вращению детали. Это предотвращает отекание жидкого металла сварочной ванны. Режимы наплавки устанавливаются в зависимости от диаметра наплавляемой поверхности детали.

Для наплавки используются наплавочные головки А-580М, ОКС-5523, А-765 или наплавочные установки СН-2, УД-209 и другие.

Рис. 3. Схема горения электрической дуги под слоем флюса: 1 — наплавленный металл; 2 — шлаковая корка; 3 — флюс; 4 — электрод; 5 — расплавленный флюс; 6 — расплавленный металл;7 — основной металл; е — смещение электрода с зенита

Для наплавки используют электродную проволоку:

— для низкоуглеродистых и низколегированных сталей — из малоуглеродистых (Св-08, Св-08А), марганцовистых (Св-08Г, Св-08ГА, Св 15Г) и кремниймарганцовистых (Св-08ГС, Св-08Г2С, Св-12ГС) сталей;

— с большим содержанием углерода — Нп-65Г, Нп-80, Нп-ЗОХГСА, Нп-40Х13 и др.

В зависимости от способа изготовления флюсы для автоматической наплавки делят на плавленые, керамические и флюсы-смеси. Плавленые флюсы содержат стабилизирующие и шлакообразующие элементы, но в них не входят легирующие добавки, поэтому они не могут придавать слою, наплавленному малоуглеродистой, марганцовистой и кремний- марганцовистой проволоками, высокую твердость и износостойкость. Из плавленых флюсов наиболее распространены АН-348А, АН-60, ОСу-45, АН-20, АН-28.

Керамические флюсы (АНК-18, АНК-19, АНК-30, КС-Х14Р, ЖСН-1), кроме стабилизирующих и шлакообразующих элементов, содержат легирующие добавки, главным образом в виде ферросплавов (феррохрома, ферротитана и др.), дающие слою, наплавленному малоуглеродистой проволокой, высокую твердость без термообработки и износостойкость.

Для наплавки деталей с большим износом рекомендуется применять автоматическую наплавку порошковой проволокой, в состав которой входят феррохром, ферротитан, ферромарганец, графитовый и железные порошки. Используют два типа порошковой проволоки: для наплавки под флюсом и для открытой дуги без дополнительной защиты. Режимы наплавки зависят от марки проволоки и диаметра детали. Разбрызгивание электродного материала во время наплавки можно уменьшить, используя постоянный ток низкого напряжения (20-21 В). Выпускаются проволоки для сварки и наплавки как стальных, так и чугунных деталей (ПП-АН1, ПП-1ДСК и др.)

При наплавке могут возникнуть дефекты:

— неравномерность ширины и высоты наплавленного валика из-за износа мундштука или подающих роликов, чрезмерного вылета электрода;

— наплыв металла вследствие чрезмерной силы сварочного тока или недостаточного смещения электродов от зенита;

— поры в наплавленном металле из-за повышенной влажности флюса (его необходимо просушить в течение 1— 1,5 ч при температуре 250-300°С).

В ремонтном производстве наплавку под флюсом применяют для восстановления шеек коленчатых валов, шлицевых поверхностей на различных валах и других деталей автомобиля.

Наплавка в среде углекислого газа. Этот способ восстановления деталей отличается от наплавки под флюсом тем, чтов качестве защитной среды используется углекислый газ.

Сущность способа наплавки в среде углекислого газа (рис. 4) заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается. В зону горения дуги под давлением 0,05-0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

Рис. 4. Схема наплавки в среде углекислого газа: 1 — мундштук; 2 — электродная проволока; 3 — горелка; 4 — наконечник; 5 — сопло горелки; 6 — электрическая дуга; 7 — сварочная ванна; 8 — наплавленный металл; 9 — наплавляемая деталь

При наплавке используют токарный станок, в патроне которого устанавливают деталь 8, на суппорте крепят наплавочный аппарат 2 (рис. 5). Углекислый газ из баллона 7 подается в зону горения. При выходе из баллона 7 газ резко расширяется и переохлаждается. Для подогрева его пропускают через электрический подогреватель 6. Содержащуюся в углекислом газе воду удаляют с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора 4, а расход его контролируют расходомером 3.

Рис. 5. Схема установки для дуговой наплавки в углекислом газе: 1 — кассета с проволокой;2 — наплавочный аппарат; расходомер; 4 — редуктор; 5 — осушитель; 6 — подогреватель; 7 — баллон с углекислым газом; 8 — деталь

К достоинствам способа относятся:

— меньший нагрев деталей;

— возможность наплавки при любом пространственном положении детали;

— более высокую по площади покрытия производительность процесса (на 20-30%);

— возможность наплавки деталей диаметром менее 40 мм;

— отсутствие трудоемкой операции по отделению шлаковой корки.

Недостатки:

— повышенное разбрызгивание металла (5-10%),

— необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами;

— открытое световое излучение дуги.

Для наплавки применяют следующее оборудование:

— наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М;

— источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30;

— подогреватели газа;

— осушитель, заполненный силикагелем КСМ крупностью 2,8-7 мм;

— редукторы-расходомеры ДРЗ-1—5—7 или ротаметры РС-3, РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

При наплавке используют материалы:

— электродную проволоку Св-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х13, Св-06Х19Н9Т, Св-18ХМА, Нп-ЗОХГСА;

— порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др.

Режимы наплавки, выполняемой на цилиндрических деталях, приведены в табл. 10.

Наплавку в среде углекислого газа производят на постоянном токе обратной полярности. Тип и марку электрода

выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки зависит от толщины наплавляемого металла и качества формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5-3,5 мм. Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200-300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

Механизированную сварку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т.д.

Электродуговая наплавка неплавящимся электродом (вольфрамовым)в среде аргона. Этот способ наплавки широко используется для восстановления алюминиевых спла вов и титана. Сущность способа — электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью. В зону сварки подается защитный газ — аргон, а'присадоч- ный материал — проволока (так же, как при газовой сварке). Аргон надежно защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным, без пор и раковин. Добавление к аргону 10-12% углекислого газа и 2-3% кислорода способствует повыше нию устойчивости горения дуги и улучшению формирования наплавленного металла. Благодаря защите дуги струями аргона (внутренняя) и углекислого газа (наружная) в 3 4 раза сокращается расход аргона при сохранении качества защиты дуги.

К преимуществам способа относятся:

— высокая производительность процесса (в 3-4 раза выше, чем при газовой сварке);

— высокая механическая прочность сварного шва;

— небольшая зона термического влияния;

— снижение потерь энергии дуги на световое излучение, так как аргон задерживает ультрафиолетовые лучи.

Недостатки:

— высокая стоимость процесса (в 3 раза выше, чем при газовой сварке)

— использование аргона.

Режим сварки определяется двумя основными параметрами: силой тока и диаметром электрода. Силу сварочного тока выбирают исходя из толщины стенки свариваемой детали (чем тоньше стенка, тем меньше сила сварочного тока), она составляет 100-500 А. Диаметр вольфрамового электрода составляет 4—10 мм.

Устойчивость процесса наплавки и хорошее формирование наплавленного металла позволяют вести процесс на высоких скоростях — до 150 м/ч и выше.

Для наплавки в среде защитных газов применяют:

— специальные автоматы и установки АГП-2, АДСП-2, УДАР-300, УДГ-501;

— полуавтоматы А-547Р, Л-537, ПШП-10;

— преобразователи ПСГ-350, ПСГ-500.

Вибродуговая наплавка. Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность.

На рис. 28 дана принципиальная схема вибродуговой установки с электромеханическим вибратором. Деталь 3, подлежащая наплавке, устанавливается в патроне или в центрах токарного станка. На суппорте станка монтируется наплавочная головка, состоящая из механизма 5 подачи проволоки с кассетой 6, электромагнитного вибратора 7 с мундштуком 4. Вибратор создает колебания конца электрода с частотой 110 Гц и амплитудой колебания до 4 мм (практически 1,8-3,2 мм), обеспечивая размыкание и замыкание сварочной цепи. При периодическом замыкании электродной проволоки и детали происходит перенос металла с электрода на деталь. Вибрация электрода во время наплавки обеспечивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, что обеспечивает лучшее формирование наплавленных валиков.

Электроснабжение установки осуществляется от источника тока напряжением 24 В. Последовательно с ним включен дроссель 9 низкой частоты, который стабилизирует силу сварочного тока. Реостат 8 служит для регулировки силы тока в цепи. В зону наплавки при помощи насоса 1 из бака 2 подается охлаждающая жидкость (4-6% -ный раствор кальцинированной соды в воде), которая защищает металл от окисления.

К преимуществам способа относятся:

— небольшой нагрев деталей, не влияющий на нагрев деталей;

— небольшая зона термического влияния; высокая производительность процесса;

— возможность получать наплавленный слой без пор и трещин; минимальная деформация детали, которая не превышает полей допусков посадочных мест.

К недостаткам способа относят:

— снижение усталостной прочности деталей после наплавки на 30—40%.

Рис. 6. Схема установки для вибродуговой наплавки: 1 — насос; 2 — бак; 3 — деталь; 4 — мундштук;

5 — механизм подачи; 6 — кассета; 7 — вибратор; 8 — реостат; 9 — дроссель

Качество соединения наплавленного металла с основным зависит от полярности тока, шага наплавки (подача суппорта станка на один оборот детали), угла подвода электрода к детали, качества очистки и подготовки поверхности, подлежащей наплавленню, толщины слоя наплавки и др.

Высокое качество наплавки получают при токе обратной полярности («+» на электроде, «-» на детали), шаге наплавки 2,3-2,8 мм/об и угле подвода проволоки к детали 15-30°. Скорость подачи электродной проволоки не должна превышать 1,65 м/мин, а скорость наплавки — 0,5— 0,65 м/мин.

Вибродуговой наплавкой восстанавливают детали с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями (рис. 29).

При однослойной наплавке толщина слоя колеблется от 0,5 до 3 мм, а при многослойной наплавке ее можно получить любой толщины.

Рациональный режим наплавки:

- напряжение — 28-30 В; сила тока — 70-75 А (диаметр проволоки 1,6 мм);

- скорость подачи проволоки — 1,3 м/мин;

- скорость наплавки — 0,5-0,6 м/мин;

- амплитуда вибрации — 1,82 мм.

Плазменно-дуговая сварка и наплавка. Плазменная струя представляет собой частично или полностью ионизированный газ, обладающая свойствами электропроводности и имеющая высокую температуру. Она создается дуговым разрядом, размещенным в узком канале специального устройства, при обдуве электрической дуги потоком цлазмооб- разующего газа. Устройства для получения плазменной струи получили название плазмотронов или плазменных горелок (рис. 30). Плазменную струю получают путем нагрева плаз- мообразующего газа в электрической дуге, горящей в закрытом пространстве. Температура струи достигает 10 000- 30 000 С, а скорость в 2-3 раза превышает скорость звука.

Рис. 7. Схема плазмотрона: а — для работы на порошках; б — для работы на проволоке; 1 — сопло плазменной струи (анод);2, 3 — подвод и отвод охлаждающей воды; 4 — изолирующее кольцо; 5 — подвод плазмообразующего газа; б — вольфрамовый электрод (катод); 7 — подача напыляемого порошка; 8 — контактное устройство для проволоки; 9 — напыляемая проволока (анод); 10— направляющая трубка для проволоки

Электроконтактная приварка ленты (проволоки). Сущность процесса — точечная приварка стальной ленты (проволоки) к поверхности детали в результате воздействия мощного импульса тока. В точке сварки происходит расплавление металла ленты (проволоки) и детали Схема приварки металлической ленты к поверхности вала показана на рис 8. Деталь 2 устанавливают в центрах 1 или патроне, а сварочная головка с роликами 4 Лента (проволока) плотно прижимается роликами посредством пневмоцилиндров. Подвод тока к роликам производится от трансформатора 5. Требуемая длительность цикла обеспечивается прерывателем тока.

Ленту приваривают ко всей изношенной поверхности или по винтовой линии в процессе вращения детали. Скорость вращения детали пропорциональна частоте импульсов и продольному перемещению Сварочной головки.

Рис. 8. Схема злектроконтактной приварки стальной ленты: — центр; 2 — восстанавливаемая деталь; 3 — лента; ролик, 5 — трансформатор; 6 — прерыватель тока

Преимущества способа:

— высокая производительность процесса (в 2,5 раза превосходит вибродуговую наплавку);

— малое тепловое воздействие на деталь (не более 0,3 мм); небольшая глубина плавления;

— незначительный расход материала (в 4-5 раз превосходит вибродуговую наплавку);

— возможность получения наплавленного металла с любыми свойствами;

— благоприятные санитарно-производственные условия работы сварщика.

Недостаток — ограниченность толщины наплавленного слоя и сложность установки.

Способ электроконтактной приварки ленты используется для восстановлении поверхностей валов, а также отверстий в чугунных и стальных деталях, в том числе корпусных.

Особенности сварки чугунных деталей. Многие корпусные детали изготавливаются из серого, высококачественного и ковкого чугуна, который является трудносвариваемым материалом. У деталей из чугуна сваркой заделывают трещины и отверстия, присоединяют отколотые части детали, наплавляют износостойкие покрытия.

Наличие в чугуне значительного содержания углерода и низкая его вязкость вызывают значительные трудности при восстановлении деталей из этого материала. Быстрое охлаждение чугуна приводит к образованию в околошовной зоне твердых закалочных структур. Местный переход графита в цементит, который может произойти при расплавлении чугуна, приводит к образованию структуры белого чугуна. В этих зонах металл тверд и хрупок. Разница в коэффициентах линейного расширения серого и белого чугуна является причиной образования внутренних напряжений, что приводит к появлению трещин. Выгорание углерода и кремния в процессе сварки приводит к тому, что сварочный шов получается пористым и загрязненным шлаковыми включениями. Они появляются в результате неполного выделения газов и шлаков из-за быстрого перехода чугуна из жидкого состояния в твердое.

При восстановлении чугунных деталей можно применить горячий и холодный способы сварки.

Горячая сварка чугуна — процесс, который предусматривает нагрев детали (в печи щи другими способами) до температуры 650-680 °С. Температура детали во время сварки должна быть не ниже 500 "С. Такие температуры позволяют:

— задержать охлаждение сварочной ванны, что способствует выравниванию состава металла ванны;

— освободить свариваемую деталь от внутренних напряжений литейного и эксплуатационного характера;

— предупредить появление сварочных напряжений и трещин.

При холодной сварке чугуна деталь не нагревают (возможен подогрев не выше 400 °С для снятия напряжения и предупреждения возникновения сварочных напряжений). Сварочная ванна имеет небольшой объем металла и быстро твердеет. Способ получил более широкое применение по сравнению с горячей сваркой из-за простоты выполнения.

В зоне сварного шва происходят отбеливание и закалка с одновременным ростом внутренних напряжений, которые могут привести к образованию трещин.

Холодная сварка применяется для устранения трещин и заварки пробоин в тонкостенных корпусных и крупногабаритных чугунных деталях, которые требуют последующей механической обработки и эксплуатируются под нагрузкой при тепловом воздействии.

Вопросы для контроля:

1.

Литература

1.

Лабораторная работа

Тема: Восстановление деталей методом наплавки покрытий

Цель: Изучить основные способы наплавки. Изучить технологический процесс восстановления, оборудование и принцип действия.

Задание:

1. Ознакомится с характером покрытия получаемого после восстановления.

2. Изучить основные способы наплавки.

3. Определить рациональный способ наплавки.

4. Зарисовать схемы механизированного способа наплавки.

Материалы для подготовки

Наплавка покрытий - это процесс нанесения покрытия из расплавленного материала на разогретую до температуры плавления поверхность восстанавливаемой детали.

Покрытия, полученные наплавкой, характеризуются отсутствием пор, высокими значениями модуля упругости и прочности на разрыв. Прочность соединения этих покрытий с основой соизмерима с прочностью материала детали.

Если в машиностроительном производстве наплавку применяют для повышения износостойкости трущихся поверхностей, то в ремонтном производстве в основном для проведения последующих работ по восстановлению расположения, формы и размеров изношенных элементов. Восстановительная наплавка при этом обеспечивает также получение новых свойств поверхностей: коррозионной, эрозионной, кавитационной. износо-, жаростойкости и др.

Доля трудоемкости сварки и наплавки составляет ~ 70 % всех способов создания ремонтных заготовок при восстановлении деталей. Наплавка изношенных поверхно-стей занимает ведущее место вследствие своей универсальности.

Способы наплавки делят на группы в зависимости от видов применяемых источ-ников тепла, характера легирования и способа защиты формируемого покрытия от влияния кислорода и азота воздуха.

Электродуговая наплавка имеет много видов. При их классификации учитывают следующие классификационные признаки:

- уровень механизации (ручная, полуавтоматическая, автоматическая);

- вид применяемого тока (постоянный, переменный, импульсный, специальной характеристики);

- вид электрода (плавящийся, неплавящийся);

- полярность электрода при постоянном токе (прямая, обратная);

- вид дуги (прямая, косвенная);

- режим (стационарный, нестационарный);

- способ защиты зоны наплавки от воздушной атмосферы (в среде защитных газов, водяных паров, жидкости, под слоем флюса, комбинированный);

- способ легирования наплавляемого металла (покрытием электрода, флюсом, электродным материалом, комбинированный).

Электродуговая наплавка получила наибольшее распространение в ремонте машин среди способов нанесения покрытий. Этот способ по сравнению с другими спо-собами создания ремонтных заготовок дает возможность получать слои с высокой производительностью практически любой толщины, различного химического соста-ва и с высокими физико-механическими свойствами. Наплавочные покрытия наносят на цилиндрические поверхности диаметром > 12 мм.

Технологические особенности электродуговой наплавки используют в целях ос-лабления нежелательных сопутствующих явлений, таких как окисление металла, поглощение азота, выгорание легирующих примесей и нагрев материала детали выше температуры фазовых превращений. Эти явления приводят к снижению прочности сварочного шва, нарушению термообработки материала, объемным, структурным и фазовым изменениям и короблению детали. Перемешивание материалов основы и покрытия ухудшает ею свойства.

При электродуговой наплавке применяют главным образом плавящиеся электро-ды. Неплавящиеся угольные электроды с введением присадочного материала в дугу используют при сварке тонколистовой стали и свинца и при наплавке твердыми сплавами почворежущих деталей. Сварка неплавящимся вольфрамовым электродом применяется при аргонодуговой наплавке.

Электродуговая сварка под слоем флюса по сути, является развитием ручной на-плавки электродами с толстыми качественными покрытиями. Электрошлаковая наплавка характеризуется тем, что на нагретой поверхности детали образуется ванна расплавленного флюса, в которую введен электрод, а к детали и электроду приложено напряжение. Ток, проходящий от электрода через жидкий шлак к детали, выделяет тепло, достаточное для плавления шлака и электродного металла.

Электрошлаковая наплавка применяют для получения биметаллических изделий и восстановления изношенных поверхностей крупных деталей с износом > 10 мм. Таким образом восстанавливают опорные катки гусеничных машин, звенья гусениц, работающие в абразивной среде, инструмент, шестерни коробок передач и другие детали. ЭШН целесообразно применять при больших партиях деталей и значительных объемах наплавочных работ.

Сущность наплавки в среде защитных газов состоит в том, что в зону электрической дуги подают под давлением защитный газ, в результате чего столб дуги, а также сварочная ванна изолируются от кислорода и азота воздуха.

Для создания защитной атмосферы используют: инертные газы (аргон, гелий и их смеси), активные газы (диоксид углерода, азот, водород, водяной пар и их смеси) и смеси инертных и активных газов. Разновидностью процесса является газопламенная защита от сгорания горючих газов или жидкого углеводородного топлива. Наилучшую защиту металла при наплавке обеспечивают инертные газы, однако их применение ограничивается высокой стоимостью.

Применение флюса или защитных газов при дуговой наплавке связано с определенными технологическими трудностями. Использование порошковой проволоки или ленты с необходимым составом сердечника позволяет отказаться от флюса и защитных газов.

В состав сердечников электродных материалов кроме порошков легирующих компонентов вводят газо- и шлакообразующие вещества, которые защищают жидкий металл от воздействия атмосферы и повышают стабильность процесса наплавки.

Вибродуговая наплавка: электрод и деталь оплавляются во время дугового разряда, при этом на конце электрода образуется капля металла. Мелкокапельный перенос металла на деталь происходит преимущественно во время короткого замыкания. Так как длительность существования дуги составляет ~ 20 % времени цикла, то провар основного металла неглубокий, с небольшой зоной термического влияния.

Импульсно-дуговая наплавка представляет собой разновидность электродуговой наплавки. В этом случае на основной сварочный ток непрерывно горящей дуги с помощью специального генератора налагают кратковременные импульсы тока, которые ускоряют перенос капель металла и уменьшают их размер.

Плазменная наплавка - это процесс нанесения покрытий плазменной струей, когда деталь включена в цепь тока нагрузки. В этом случае с помощью плазменной струи нагреваются поверхность восстанавливаемой детали и наносимый материал. Материал перемещается плазменной струей. Температура ее может превышать 20 000 К.

При плазменной наплавке в отличие от аргонодуговой наплавки электрическая дуга сжимается стенками водоохлаждаемого сопла. Газ, продуваемый сквозь эту ду-гу, приобретает свойства плазмы - становится ионизированным и электропроводя-щим. Слой газа, соприкасающийся со стенками сопла, интенсивно охлаждается, утрачивает электропроводность и выполняет функции электрической и тепловой изоляции, что приводит к уменьшению диаметра плазменной струи, который составляет 0,7 диаметра сопла. В качестве плазмообразующего газа чаще применяется аргон. Наплавка с заменой аргона воздухом (до 90 %) значительно снижает стоимость восстановления деталей.

Сущность электромагнитной наплавки заключается в нанесении покрытия из порошка на поверхность заготовки в магнитном поле при пропускании постоянного тока большой силы через зоны контакта частиц порошка между собой и с заготовкой.

Магнитное поле создают в зазоре между заготовкой и полюсным наконечником. Оно выстраивает мостики частиц ферромагнитного порошка между указанными элементами. На магнитное поле, в свою очередь, налагают электрическое поле путем приложения напряжения к заготовке и полюсному наконечнику. Восстановительное покрытие получается за счет нагрева частиц порошка в зазоре, их оплавления и закрепления на восстанавливаемой поверхности.

Лазерная наплавка использует в качестве источника тепла концентрированный луч лазера.

С помощью лазеров выполняют: наплавку, оплавление напыленных поверхностей, поверхностное легирование, поверхностную закалку и аморфизацию материала. Лазерный вид нагрева позволяет также устранять повреждения в виде трещин в высоконагруженных деталях с нерегулярным режимом нагружения, соединять детали в труднодоступных местах и керамические изделия. После лазерной обработки деталей с трещинами по режиму, обеспечивающему их частичное оплавление, с последующей нормализацией детали работа разрушения детали на 30 % выше по сравнению с образцами, имеющими начальные трещины.

Сущность электронно-лучевой наплавки заключается в нагреве материала и поверхности детали потоком электронов. Способ обеспечивают высококонцентрированное вложения энергии в нагреваемую поверхность.

Газовая наплавка: этот вид наплавки получил распространение при нанесении покрытий из цветных металлов в виде проволоки и твердых сплавов в виде порошка. Несмотря на невысокую мощность газового пламени, оно дает мягкий и локальный нагрев, позволяет наносить покрытия на малогабаритные детали с небольшим износом в труднодоступных местах.

Список литературы:

1.Восстановлене деталей машин: Справочник / Ф.И. Панте-леенко, В.П. Лялякин, В.П. Иванов, В.М.Константинов; Под ред. В.П. Иванова.-М.: Машиностроение, 2003.-672с.

2.Восстановление изношенных деталей автоматической вибродуговой наплавкой. Челябинск, Кн. Изд., 1956.-207с.

3. Восстановление изношенных деталей наплавкой трубчатыми электродами. М., ЦБТИ, 1960.-33с.

Лабораторная работа №