Технология печатного процесса

ГЛУБОКАЯ ПЕЧАТЬ

3.1.В отличие от офсетной печати и флексографии, где печатают, соответственно, с ровной и возвышающейся поверхности, в глубокой печати запечатываемый материал прижимают к углублениям в поверхности гравированного цилиндра. Первое название этого способа печати - инталия - произошло от итальянского слова intaglio, что означает «гравировка» или «резьба». Как название способа глубокой печати, термин gravure в английском языке образован сокращением названия rotogravure - глубокая ротационная печать, - и это отражает сущность современной глубокой печати.

Глубокая печать действительно имеет много общего с искусством углубленной гравюры, где изображение является оттиском рельефного рисунка, вырезанного на доске. Этот вид графики возник приблизительно в первом веке н. э., и после этого на протяжении 1400 лет изображение получали способом ручной резьбы, или гравирования. В шестнадцатом веке было изобретено химическое травление, и это позволило резчикам гравюр наносить изображение на медную пластинку при помощи раствора кислоты. Глубокая печать в современном виде возникла в приблизительно в 1860 году, в связи с развитием фотографии и растрирования полутоновых изображений. А также с переходом на ротационную печать с использованием формных цилиндров.

Технология глубокой печати, во-первых, моделирует фотографический процесс воспроизведения непрерывного (полутонового) изображения и, во-вторых, предусматривает прямой контакт между материалом и формным цилиндром, - благодаря этому достигается очень высокое качество печати. Формный цилиндр после травления подвергают хромированию. Таким образом, он приобретает долговечность и выдерживает очень большие тиражи.

Глубокая печать, так же как и трафаретная, обрабатывает самый широкий спектр материалов из всех способов печати. Ее применяют для изготовления разнообразных видов изделий, от журналов, газетных вкладок и каталогов до скатертей, обоев, складных картонных коробок и гибкой упаковки. В этом перечне есть и специальные виды изделий, такие как асептическая (стерильная) упаковка, переводные изображения (декалькомания), термокопировальная бумага для перенесения рисунка на ткань, напольные покрытия, бумага для упаковки подарков, транспортная графика, декоративная самоклеящаяся пленка, иностранная валюта, почтовые марки, игральные карты - и это лишь часть ассортимента.

В глубокой печати используется очень простая технология с небольшим числом изменяемых компонентов и механика с небольшим числом движущихся частей. Следствием этой простоты является чрезвычайно высокая стабильность печатания. У этой технологии мало переменных факторов, отсюда и стабильное качество печати, и неизменное воспроизведение цвета на протяжении всего тиража. Известно, что способом глубокой печати даже на низкосортной бумаге удается получить живые, насыщенные цвета и сильный глянец.

Технология печатного процесса

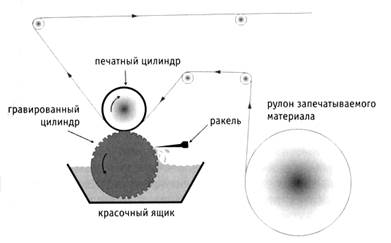

Секция глубокой печати состоит из четырех основных элементов: гравированного цилиндра, красочного корыта, красочного ножа, или ракеля, и обрезиненного печатного цилиндра.

Формный цилиндр глубокой печати переносит краску из мелких ячеек, которые вытравлены на его поверхности путем электромеханического или лазерного гравирования. Ячейки имеют различную форму, размер и глубину. Чем ячейки мельче, тем меньше краски они переносят. Чем они крупнее, тем больше накат краски на бумагу.

Формные цилиндры чаще всего имеют стальное основание и медное покрытие. Для того чтобы защитить поверхность от естественного износа, после травления цилиндр покрывают тонким слоем хрома.

В передней части машины глубокой печати находится аппарат для подачи бумаги с рулона в машину. Для печатания больших тиражей многие машины оборудованы двухлучевой, или сдвоенной рулонной установкой, которая позволяет устанавливать одновременно два рулона бумаги. Для того чтобы склеивать рулоны на ходу, рулонные установки используют совместно с устройствами для автоматического склеивания лент, или автоматическими склейками. Благодаря этому, печатник может не останавливать машину, когда нужно переключиться с одного рулона на другой. Для более тяжелых материалов, таких как плотный винил или картон, в машинах глубокой печати используют накопители ленты.

Прежде чем попасть в печатную секцию, лента запечатываемого материала обычно проходит через систему равнения края полотна, а затем через систему подготовки и обработки поверхности полотна, которая улучшает печатные свойства материала. Например, обработка пленок может заключаться в воздействии на поверхностное натяжение - обычно его снижают для улучшения печатных свойств; полотно бумажного рулона обычно разглаживают, очищают от пыли и подсушивают, чтобы удалить избыток влаги.

После обработки запечатываемого материала происходит собственно процесс печатания, схема которого довольно проста. Лента поступает в печатную машину; формный цилиндр, частично погруженный в корыто с краской, при вращении захватывает краску в углубления, т.е. происходит постоянное питание формы краской. Для того чтобы краска не оставалась на остальной поверхности (соответствующей пробельным участкам), ее снимает острый ракельный нож. Обрезиненный печатный цилиндр протягивает ленту и прижимает материал к формному цилиндру. При соприкосновении материала с выгравированными ячейками красочное изображение переходит на материал. Участок, где соприкасаются печатный цилиндр, полотно рулона и формный цилиндр, называется зоной или полосой печатного контакта.

После того, как одна краска оттиснулась, ленту пропускают через межсекционную сушилку, для того чтобы закрепить оттиск. Полотно перемещается к следующей печатной секции, и процесс повторяется в соответствии с числом используемых красок. Обычно машина глубокой печати приспособлена для печати в восемь красок, в то время как машины для печати на упаковке могут состоять из двенадцати и более секций.

После того, как все слои краски нанесены и закреплены и полотно прошло финальную сушку, оно передается дальше, к работающим в линию с печатной машиной устройствам послепечатной обработки. Машины для печатания издательской продукции обычно дополняют встроенные в линию резальные устройства, подборочные и фальцевальные машины, которые превращают запечатанные ленты в готовые тетради. Машины для печати на упаковке и других изделиях часто дополнены поточной линией с приспособлениями для резки, высечки и биговки картона, а также другим послепечатным оборудованием.

В большинстве случаев после этого формные цилиндры отмывают от краски и хранят для повторного использования, поскольку гравирование является трудоемкой и дорогостоящей процедурой. Исключение составляют формы для печати издательской продукции: их обычно сразу гравируют заново.

В главе, посвященной флексографии, мы обсуждали проблему раппорта, или длины оттиска от нижнего края до верхнего края. Чем длиннее раппорт, тем больше окружность цилиндра. Раппорт имеет значение и в глубокой печати. В отличие от традиционных флексографских машин с зубчатой передачей (без сервопривода), где окружность цилиндра должна соответствовать шагу шестерни, в глубокой печати цилиндр приводит в движение не зубчатая передача, а приводной вал (шпиндель). В машине может быть установлен цилиндр любого диаметра. Поэтому машины глубокой печати широко используют переменный раппорт - в пределах диапазона данной машины. Длина окружности цилиндра может точно соответствовать размеру изображения без лишнего расхода материала. В современных машинах используется сервопривод, который позволяет добиться еще более высокой точности.

Отличительной особенностью глубокой печати является применение систем восстановления растворителя, чего нет ни во флексографии, ни в плоской печати. Это обусловлено, прежде всего, использованием толуола в качестве растворителя. Это вещество почти полностью запрещено использовать в производстве издательской продукции, поскольку оно является легко воспламеняемым и высоко токсичным, а также признано канцерогеном. Вместе с тем, толуол позволяет машинам глубокой печати работать со свойственной им высокой скоростью - 760-915 м в минуту. Положительным качеством толуола является высокая экономичность, поскольку около девяноста пяти процентов этого вещества улавливают и восстанавливают очистные установки путем сжигания, поглощения угольными фильтрами и т.д. Восстановленный толуол и другие растворители продают производителям красок.