Режим загрузки печи, оснащенной БЗУ

Доменная печь работает по принципу противотока: загружаемая сверху шихта опускатся вниз, а газы, образующиеся после сгорания топлива у фурм, поднимаются вверх.

Сгоревший у фурм кокс и расплавившаяся шихта освобождают объемы, которые заполняет опускающаяся под действием собственного веса шихта.

Все процессы протекают в условиях восходящего быстрого потока газов, несущих с собой мелкие частицы шихты, и нисходящего медленного потока твердой шихты, затем размягченных и расплавленных жидких масс, частично возвращающих в горн тепло. Процессам восстановления и движения твердых, жидких и газообразных тел в доменной печи сопутствуют весьма сложные физико-химические превращения, связанные с теплообменом, распадом и образованием новых химических соединений, испарением, горением, плавлением и образованием различных расплавов. Объем и состав поднимающихся газов меняются из-за различия температур по высоте и протекания химических реакций. Для ровного хода печи необходимо равномерное распределение всех шихтовых материалов, а также газового потока по сечению и высоте печи.

Нормальный технологический режим работы доменной печи должен обеспечить бесперебойный интенсивный, но в то же время ровный ее ход для получения наиболее высоких показателей по производству чугуна, удовлетворяющего требованиям ГОСТа и внутризаводских технических условий (ТУ) при минимальном расходе кокса и сырых материалов. На рис. 88 представлены диаграммы показаний приборами, характеризующие ровный (нормальный) ход печи.

Признаками устойчивого ровного хода доменной печи являются: непрерывный плавный сход шихтовых материалов; устойчивый характер распределения потока газа в печи (по характеру кривой содержания двуокиси углерода по сечению и окружности печи или по кривой температуры газов); равномерная температура в фурменных очагах горна; постоянство давления дутья; устойчивость теплового состояния печи, обеспечивающая получение чугуна и шлака постоянного заданного состава; постоянство выноса колошниковой пыли.

Нормальный технологический режим и устойчивый ровный ход доменной печи возможны, прежде всего, при постоянстве качества шихтовых материалов и соблюдении установленных для каждой печи оптимальных параметров режима работы, а также при выполнении всех производственных операций - от загрузки материалов до выпуска продуктов плавки - по строго регламентному графику, что требует в свою очередь бесперебойной работы всех механизмов и оборудования.

Согласно современным представлениям радикальным решением проблемы существенного повышения стойкости и расширения технологических возможностей агрегатов загрузки печей является создание бесконусных загрузочных устройств по принципиальной схеме, предусматривающей: разделение устройств по назначению: газозапирающему, предварительному накоплению и распределению шихты.

При этом газоуплотнительные элементы могут выполняться в виде тарельчатых клапанов сравнительно небольшого диаметра, более простых и удобных в изготовлении, монтаже и ремонте, чем конусные затворы; полностью исключается контактирование клапанов с потоком шихты путем установки над ними шихтовых затворов, которым при необходимости можно придать функцию регулирования расхода шихты.

Нижнее расположение распределителя шихты, конструктивная независимость его от других основных частей устройства позволяет иметь распределительные рабочие органы в различных исполнениях, с широкими возможностями управляющего воздействия на ход печи.

Благодаря небольшим поперечным размерам клапанов и затворов шлюзование шихты можно осуществлять в нескольких, параллельно расположенных герметичных камерах (бункерах), что повышает пропускную способность устройства и создает резервирование клапанов – именно тех механизмов, стойкость которых, в первую очередь, могла бы лимитировать его межремонтный срок службы. Количество таких камер при наличии в распределительной части вращающегося рабочего органа – две; при этом обеспечивается необходимая степень резервирования механизмов. Оснащение каждого шихтового тракта устройством для герметичного отделения от печного пространства обеспечивает возможность ремонта и замены его узлов на ходу.

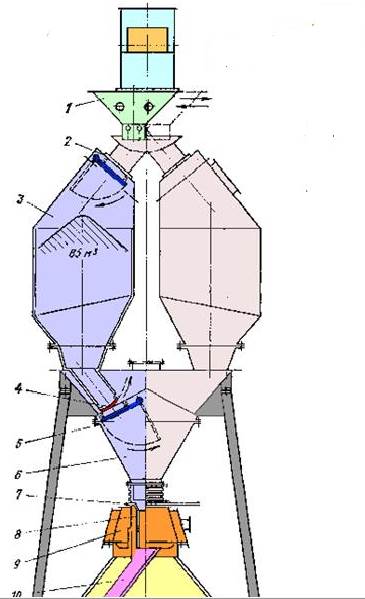

На рис. 1 показано бесконусное загрузочное устройство фирмы «Поль Вюрт» (Люксембург).

Подаваемые ленточным конвейером (скипом) шихтовые материалы посредством передвижной воронки 1 с поворотными заслонками направляются в один из двух параллельно расположенных шлюзовых накопительных бункеров 3, оборудованных верхним 2 и нижним 5 газоуплотнительными тарельчатыми клапанами с резиновым уплотнением, а также шихтовым затвором 4 секторного типа. Последний служит для защиты нижнего клапана от истирания шихтой и регулирования времени опорожнения бункера, который рассчитан на прием порции железорудного материала или кокса. Для контроля за истечением материала из бункеров 3 предусмотрено непрерывное взвешивание их с помощью месдоз.

Рис. 1. Бесконусное загрузочное устройство фирмы «Поль Вюрт» (Люксембург)

Работа с БЗУ способствует более равномерному распределению шихты по поверхности засыпи и по объему доменной печи, что в итоге приводит к снижению удельного расхода топлива и увеличению производительности печи. Применение БЗУ позволяет уменьшить расход кокса на 5-7% в сравнении с конусным загрузочным устройством, увеличить производительность печи на 5-10%, уменьшить стоимость ремонтных работ на 50% в течение всего срока эксплуатации.

При загрузке одного бункера производится выгрузка в печь материала из другого бункера через коническую воронку 6, направляющую вертикальную течку 8 трубчатой формы и вращающийся относительно оси печи распределительный лоток 10, угол наклона которого к горизонту может изменяться, независимо от вращения, в пределах от 40 до 74 град. Наличие двух указанных движений лотка позволяет вести селективную загрузку колошника, регулировать в широком диапазоне распределение шихты по его радиусу и окружности, укладывая каждую порцию одним или несколькими кольцами разного радиуса, а также в заданные сектор или точку. Благодаря высыпанию в печь порции шихты за 6 – 10 оборотов лотка достигается равномерное окружное распределение ее.

Основным режимом работы устройства является загрузка шихты через два тракта, работающих поочередно. Распределительная воронка может работать с накоплением и без накопления шихты. При необходимости загрузка может осуществляться через один шихтовый тракт. Пропускная способность устройства при этом обеспечивает работу печи с проектной производительностью.

Основные режимы загрузки печи, оснащенной БЗУ – спиральная и кольцевая, которые осуществляются в автоматическом режиме, согласно заданной матрице.

Углы раскрытия шихтового затвора подбираются таким образом, чтобы в процессе ссыпания обеспечить замкнутость колец. При кольцевой загрузке, ссыпание осуществляется без изменения угла наклона лотка. При спиральной загрузке ссыпание происходит с изменением угла наклона лотка.

Для ликвидации нарушений в распределении газового потока или шихтовых материалов, приведших к образованию канала или перекосу уровня засыпи, применяется точечная и секторная загрузка, которые осуществляются в ручном режиме, кратковременно и только для ликвидации нарушений.

Контроль времени ссыпания материалов из шихтового бункера осуществляется при помощи сигналов с акустического датчика, прикрепленного к центральной трубе в блоке клапанов, и срабатывающего от движения материалов. На доменных печах № 9, 10 контроль ссыпания осуществляется также при помощи системы тензовзвешивания в бункере БЗУ.

Сверху бункера установлен радарный датчик уровня шихты, который сигнализирует об отсутствии или наличии шихты в бункере.

Заданный характер распределения загрузки, подобранный с помощью математической модели, контролируется по показаниям термобалки и распределения СО2 по радиусу, температуре периферийных термопар и температуре в газоотводах, а также оценивается визуально с помощью инфракрасных видеокамер (при их наличии).

Подбор систем загрузки на компьютерной модели должен предшествовать любому опробованию системы загрузки на работающей доменной печи.

Системы загрузки должны решать следующие задачи:

– обеспечение оптимального размера коксовой отдушины в центре печи;

– загрузка утилизационных шихтовых материалов: мелкого кокса, мелкофракционного агломерата и сырых железных (марганцевых) руд без нарушения газодинамики доменной плавки и ровного хода доменной печи, без колебаний химического состава и температуры чугуна, выходящих за рамки технологического задания;

– загрузка смесей шихтовых материалов, без образования ими плотных газодинамических упаковок и неконтролируемого просачивания одних материалов через другие (неконтролируемая перколяция);

– периодическая загрузка утолщенных слоев кокса для образования коксовых окон толщиной от 0,6 до 1,2 м и улучшения газодинамики нижней зоны доменной печи;

– загрузка промывочных подач с целью ускоренного срабатывания коксовой насадки в её подвижной области и в области неподвижного коксового конуса, а также в области скоплений коксовой мелочи в околофурменной области с целью профилактики загромождения горна доменной печи и нарушений газо - и гидродинамики доменной плавки;

– обеспечение автоколебательного режима доменной плавки по газодинамике и тепловому состоянию умеренной амплитуды с целью периодического самоочищения доменной печи от настылей в шахте печи в области примыкания зоны когезии к стенкам шахты.

Работа современных доменных печей с коксовой отдушиной в центре шахты с развитым центральным потоком газов в настоящее время не имеет технологической альтернативы. Вместе с тем размеры коксовой отдушины не должны выходить за предельные размеры с радиусом отдушины 0,25-0,3 от радиуса колошника доменной печи. При этом радиус отдушины измеряется от центральной оси доменной печи в радиальном направлении к стенке шахты до первых микрообъемов железорудных материалов, загруженных в печь.

Отклонения от оптимального распределения:

Увеличенная коксовая отдушина. Радиус коксовой отдушины больших размеров (например 0,5 от радиуса колошника) приводит к негативным явлениям в коксовой насадке в нижней части доменной печи, хотя газодинамика и гидродинамика доменной плавки в целом могут быть превосходными. При этом ввиду низкой газопроницаемости рудного растянутого гребня зона когезии опускается вниз вплоть до фурменных очагов. Потоки жидких продуктов плавки стекают вниз через фурменные очаги и претерпевают в них интенсивное вторичное окисление. Жидкие продукты плавки практически не обрабатываются коксовой насадкой в пленочном режиме и при этом затруднено науглероживание чугуна (содержание углерода в чугуне может быть ненасыщенным), затрудняются восстановление кремния и марганца, а также обессеривание чугуна.

Характерными признаками излишнего размера коксовой отдушины являются пологая кривая температуры газов по радиусу колошника и неадекватный химический состав чугуна (низкие значения углерода, кремния и марганца) при его высокой физической температуре.

Уменьшенная коксовая отдушина. Сужение размера коксовой отдушины до 0,2 от радиуса колошника обеспечивает обработку значительной доли расплавленных железорудных материалов (до 50 %) в коксовой насадке в пленочном режиме и обуславливает получение адекватного химического состава чугуна, при этом разброс химического состава чугуна снижается. Размер коксовой отдушины меньше 0,2 от радиуса колошника (например, от 0 до 0,1 от радиуса колошника) приведет к затягиванию, сползанию значительной доли железорудных материалов в центральную коксовую отдушину. При этом произойдёт снижении температуры газа в центре шахты до 300 - 400 °С.

Уровень засыпи, масса железорудной порции, матрица загрузки устанавливаются заместителем начальника цеха по технологии по согласованию с начальником цеха.

Допустимая рабочая температура колошникового газа не должна превышать 400 0С. При превышении температуры выше допустимой, необходимо открыть воду на форсунки и, если причина превышения не ликвидирована, перевести печь на тихий ход. Расход воды и степень снижения форсировки печи дутьем определяются мастером доменной печи в зависимости от температуры колошника.

Все процессы протекают в условиях восходящего быстрого потока газов, несущих с собой мелкие частицы шихты, и нисходящего медленного потока твердой шихты, затем размягченных и расплавленных жидких масс, частично возвращающих в горн тепло. Процессам восстановления и движения твердых, жидких и газообразных тел в доменной печи сопутствуют весьма сложные физико-химические превращения, связанные с теплообменом, распадом и образованием новых химических соединений, испарением, горением, плавлением и образованием различных расплавов. Объем и состав поднимающихся газов меняются из-за различия температур по высоте и протекания химических реакций. Для ровного хода печи необходимо равномерное распределение всех шихтовых материалов, а также газового потока по сечению и высоте печи.

В процессе работы БЗУ постоянно контролируют следующие параметры:

– последовательность работы клапанов;

– правильность отработки заданных программой угловых положений лотка и продолжительность высыпания материала из шихтового бункера;

– работу вибродатчиков, системы тензовзвешивания и радарных датчиков уровня шихты в шихтовом бункере;

– работу системы выравнивания давления;

– контроль температуры опор главного редуктора. Нормальная температура опоры не более 80 °С, температура в блоке клапанов не более

120 °С;

– контроль за работой системы охлаждения. Разность температур между входящей и выходящей водой должна быть не более 5 °С, температура воды на входе не должна быть выше 50 °С, давление подпиточной химочищенной воды не менее 0,3 МПа (3,0 кгс/см2);

– подача азота в БЗУ. Объемная доля кислорода в азоте не должно быть более 3,0 %. Рабочее давление азота в системе – 0,4 МПа (4 кгс/см2), температура в блоке клапанов не более 120 °С;

– работа системы смазки. Рабочее давление - 30 МПа (300 кгс/см2). Работа контуров смазки;

– работа системы гидравлики. Рабочее давление масла в системе гидравлики – 18-20 МПа (180-200 кгс/см2), минимальное - 15 МПа (150 кгс/см2), максимальное – 22 МПа (220 кгс/см2).

Рабочие параметры контролируются в соответствии с ТИ 101-Д-51.

Во время работы БЗУ возможно явление кострения материала в шихтовом бункере.

При появлении сигнала с радарного датчика уровня или с тензовесов, о наличии остатков материала в шихтовом бункере после опускания порции происходит остановка загрузки. При этом нижний газоуплотнительный клапан и шихтовый затвор остаются открытыми. Для возобновления загрузки необходимо выполнить следующие действия:

– мастер доменной печи по графикам работы вибродатчика или показаниям системы тензовзвешивания определяет, было ли ссыпание материала. В случае если он устанавливает, что это было ложное срабатывание радара, он временно устанавливает порог уровня выше показаний радара на момент «кострения» и продолжает грузить печь. После опускания порции материала уровень восстанавливается.

В случае, если в результате кострения материала произошло переполнение шихтового бункера и верхние газоуплотнительные клапаны остались открытыми (были засыпаны шихтой), мастер доменной печи производит следующие действия:

– вызывает газоспасателей, дежурных слесарей, старшего газовщика смены и ставит в известность начальника смены;

– бригадир слесарей вместе с работниками ГСС и мастером доменной печи поднимаются на основную колошниковую площадку. Связь между пультом управления и колошниковой площадкой осуществляется по рации. Бригадир слесарей определяет наличие материала в бункере и состояние оборудования БЗУ;

– по команде мастера доменной печи устанавливается ручной режим работы клапанов и оператор БЗУ перекрывается шихтовый затвор несколько раз (до 10 раз). Если шихта из бункера не высыпается, понизить давление дутья до 0,2 кгс/см2, открыть свечи, отделиться от газовой сети, понизить давление дутья до 0,1 кгс/см2 и вновь перекрыть несколько раз шихтовый затвор. Если материал вышел из бункера, производится неоднократное перекрытие шихтового затвора и закрытие нижнего газоуплотнительного клапана, после чего производится визуальный осмотр клапанов и продолжается загрузка печи.

В случае, если материал продолжает висеть, необходимо остановить печь, отсечь листовой заглушкой бункер от печи, открыть люк бункера и принять меры к его опорожнению, после чего осмотреть внутреннее пространство. Если нет посторонних предметов и состояние клапанов удовлетворительное, закрыть люк, раскантовать листовую заглушку и задуть печь.