Ротационное и радиальное обжатие

Ковочные вальцы

Из всей номенклатуры поковок значительную часть составляют поковки удлиненной формы с резкой разницей площади сечений по длине. Для перераспределения металла исходной заготовки по длине применяют заготовительные ручьи молотовых штампов (протяжной, подкатной). Операции протяжки и подкатки самые трудоёмкие, на них тратится до 80% всего времени обработки. Поэтому для разгрузки штамповочных молотов целесообразно перевести изготовление фасонных заготовок на специализированные агрегаты - ковочные вальцы, оставляя за молотом или прессом окончательную штамповку.

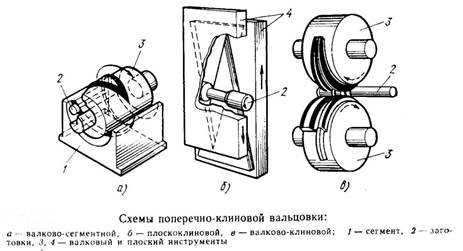

Ковочные вальцы представляют собой прокатный стан с секторными валками и предназначены для изготовления фасонных заготовок под последующую горячую штамповку на прессах и молотах. Вальцовка заготовок делится на два вида: продольную и поперечную. В вальцах первого вида (рис.) заготовка движется в продольном осевом направлении; в вальцах для поперечной вальцовки (рис.) заготовка вращается вокруг своей оси. По числу ручьев различают одноручьевую и многоручьевую вальцовку.

Ковочные вальцы представляют собой прокатный стан с секторными валками и предназначены для изготовления фасонных заготовок под последующую горячую штамповку на прессах и молотах. Вальцовка заготовок делится на два вида: продольную и поперечную. В вальцах первого вида (рис.) заготовка движется в продольном осевом направлении; в вальцах для поперечной вальцовки (рис.) заготовка вращается вокруг своей оси. По числу ручьев различают одноручьевую и многоручьевую вальцовку.

Допуски на размеры вальцованной заготовки: по длине ±(0,006l+4), по высоте ±(0,025h+1), по ширине ±(0,025b+0,35)мм. Параметр шероховатости поверхности заготовки Rz =320…40 мкм [3,4].

Ротационное и радиальное обжатие

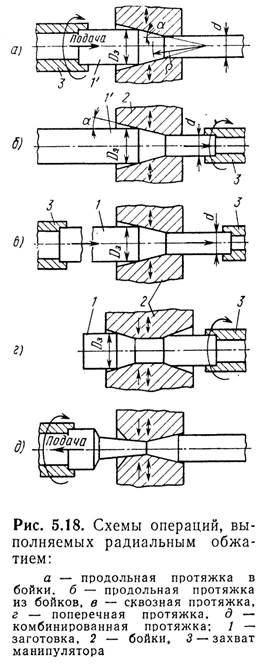

Радиальным обжатием называют уменьшение площади поперечного сечения заготовки периодически перемещающимися в радиальном направлении бойками при относительном вращении заготовки и инструмента (рис.).

Радиальным обжатием называют уменьшение площади поперечного сечения заготовки периодически перемещающимися в радиальном направлении бойками при относительном вращении заготовки и инструмента (рис.).

Операции продольной протяжки в бойки, из бойков и сквозная протяжка производятся с постоянной степенью обжатия продольным перемещением заготовки в предварительно установлен-ный размер штампового пространства бойков – после каждого хода бойков заготовка подается в заходной конус бойков на величину подачи S. Сквозная протяжка осуществляется за счет перехвата тянущим манипулятором обжатой заготовки, подаваемой в бойки толкающим манипулятором. При поперечной протяжке с переменной степенью обжатия удлинение заготовки происходит за счет уменьшения величины межштампового пространства на величину Sп.  Ротационное обжатие применяют для получения поковок небольших сечений: диаметром до 50 мм для сплошных и 100 мм для полых сечений. Все ротационно-обжим-ные машины делятся на три группы: шпиндельные, коль-цевые и барабанные. Радиально-обжимные машины (РОМ) применяются для обжатия более крупных заготовок. Существенным признаком всех РОМ является наличие жесткой кинематической связи привода инструмента со штампами. Все РОМ делятся на роликовые, рычажные и шатунные. Радиальное обжатие чаще всего осуществляется двумя (диаметр заготовки менее 8 мм) или четырьмя бойками. Для обеспечения условия захвата заготовки бойками необходимо, чтобы коэффициент трения µ был больше тангенса угла α наклона заходного профиля бойков µ>tgα. Для стальных деталей при горячей обработке µ≈0,4…0,5; при холодной обработке µ≈0,15…0,25. Отсюда α ≤ arctg µ.

Ротационное обжатие применяют для получения поковок небольших сечений: диаметром до 50 мм для сплошных и 100 мм для полых сечений. Все ротационно-обжим-ные машины делятся на три группы: шпиндельные, коль-цевые и барабанные. Радиально-обжимные машины (РОМ) применяются для обжатия более крупных заготовок. Существенным признаком всех РОМ является наличие жесткой кинематической связи привода инструмента со штампами. Все РОМ делятся на роликовые, рычажные и шатунные. Радиальное обжатие чаще всего осуществляется двумя (диаметр заготовки менее 8 мм) или четырьмя бойками. Для обеспечения условия захвата заготовки бойками необходимо, чтобы коэффициент трения µ был больше тангенса угла α наклона заходного профиля бойков µ>tgα. Для стальных деталей при горячей обработке µ≈0,4…0,5; при холодной обработке µ≈0,15…0,25. Отсюда α ≤ arctg µ.

Технологический процесс радиального обжатия предусматривает выполнение следующих этапов [25]:

1. анализ технических требований чертежа детали с учетом типа производства;

2. назначение припусков на диаметры и длины и разработка чертежа поковки (табл.1);

3. выбор исходной заготовки;

4. определение степени обжатия за один проход и числа проходов (табл. 2);

5. определение режимов обработки;

6. расчет усилия обжатия по переходам и выбор оборудования.

Таблица 1

Таблица 1

Размеры исходной заготовки определяют из условия закона постоянства объёма с суммированием расхода металла на угар при нагреве и отхода на подрезку вогнутого торца заготовки.

При выборе числа переходов и операций обработки руководствуются суммарной степенью обжатия q, определяемой выражением:

q = (d1-d2)/d1 =  ,

,

где d1 – диаметр заготовки до первого обжатия, d2 – окончательный диаметр заготовки после обжатия;  - диаметр заготовки после первого обжатия;

- диаметр заготовки после первого обжатия;  - степень обжатия на очередном переходе; n – число обжатий;

- степень обжатия на очередном переходе; n – число обжатий;

Таблица 2