на выполнение лабораторной работы

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

|

ИНСТИТУТ ЭКОТЕХНОЛОГИЙ И ИНЖИНИРИНГА

КАФЕДРА ИНЖИНИРИНГА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

|

НАПРАВЛЕНИЕ__________________ГРУППА________________________

ДОМАШНЕЕ ЗАДАНИЕ

ПО КУРСУ:____________________________________________________________

НА ТЕМУ:_____________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

Студент_____________________________ _____________________

(ФИО) (подпись)

Преподаватель ____________________________ _________________________

(ФИО) (подпись)

Работа сдана с оценкой________________________________________

Москва 2015 /2016 учебный год

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

Институт экотехнологий и инжиниринга

Кафедра инжиниринга технологического оборудования

ЗАДАНИЕ

на выполнение лабораторной работы

| По курсу |

Студенту _________________________________________________________группы________________

(ФИО полностью)

1.Название домашнего задания___________________________________________________________

___________________________________________________________________________________________

___________________________________________________________________________________________

_________________________________________________________________________________________________

_________________________________________________________________________________________________

2. Исходные данные___________________________________________________________________

___________________________________________________________________________________________

___________________________________________________________________________________________

_____________________________________________________________________________________

_____________________________________________________________________________________

_____________________________________________________________________________________

_____________________________________________________________________________________

3. Задание выдано______________________________________________________________________

4. Срок защиты________________________________________________________________________

5. Отметка о выполнении________________________________________________________________

6. Отметка о защите____________________________________________________________________

ВЫБОР РАЦИОНАЛЬНЫХ СХЕМ БАЗИРОВАНИЯ

Цель работы

Изучение основ теории базирования.

Основные теоретические сведения

Определение относительного положения детали в машине и в процессе ее изготовления является важнейшей задачей, решение которой влияет на качество деталей и машины в целом. Для решения данной задачи существует теория базирования, исходные принципы и теоретические положения которой основаны на законах теоретической механики и регламентированы ГОСТ 21495-93.

Базирование - это придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База - это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые для базирования.

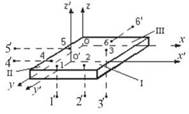

Комплект баз — это совокупность трех баз, образующих систему координат заготовки или изделия (рис. 3.1.).

Трехмерная система координат определяет возможность перемещения и поворота тела относительно трех координатных осей. Таким образом, тело получает шесть степеней свободы.

Для того чтобы забазировать деталь, необходимо наложить на нее геометрические связи. Шесть связей могут быть созданы контактом тела в шести точках с соединяемой поверхностью.

Опорная точка - точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат (рис. 3.2).

Рис. 3.2. 1-6 - опорные точки: 1'-6' - двусторонние связи; I, II, III - базы детали

Рис. 3.2. 1-6 - опорные точки: 1'-6' - двусторонние связи; I, II, III - базы детали

|

Проектная база - база, выбранная при проектировании изделия, эксплуатации или ремонте этого изделия.

Действительная база - база, фактически используемая в конструкции или изготовлении, эксплуатации или ремонте изделия.

Все опорные точки на схеме изображают условными знаками и нумеруют порядковыми номерами, начиная с базы с наибольшим числом опорных точек (рис. 3.3).

Схема базирования - это схема расположения опорных точек на базах (рис. 3.4).

Рис. 3.3. Условное обозначение опорных точек

Рис. 3.3. Условное обозначение опорных точек

|

При наложении опорных точек изображают одну точку и около нее проставляют номера совмещенных точек. Число проекций заготовки или изделия на схеме базирования должно соответствовать четкому представлению о размещении опорных точек.

Рис. 3.4. Схема базирования призматической детали: 1-6 - опорные точки

Рис. 3.4. Схема базирования призматической детали: 1-6 - опорные точки

|

Базы классифицируют по назначению, лишаемым степеням свободы и характеру проявления.

По назначению:

конструкторские базы - базы, используемые для определения положения детали или сборочной единицы в изделии;

основная конструкторская база - база, используемая для определения положения детали в изделии;

вспомогательная конструкторская база - база, используемая для определения положения присоединяемого к детали изделия;

технологические базы - базы, используемые для определения положения заготовки или детали при изготовлении или ремонте.

По лишаемым степеням свободы:

I. Установочная база - база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы - перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

II. Направляющая база - база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

III. Опорная база - база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы - перемещения вдоль одной координатной оси или поворота вокруг оси.

IV. Двойная направляющая база - база, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы - перемещения вдоль двух координатных осей и поворотов вокруг этих осей (рис. 3.5).

V. Двойная опорная база - база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы - перемещений вдоль двух координатных осей (рис. 3.6).

VI.

VII.  Рис. 3.5. Двойная направляющая база: IV - двойная направляющая база детали, лишающая ее перемещения вдоль осей у и z и поворотов вокруг осей у и z (опорные точки 1-1', 2-2', 3-3', 4-4'); V - двойная опорная база детали, лишающая ее перемещения вдоль осей x и у (опорные точки 5-5', 6-6')

Рис. 3.5. Двойная направляющая база: IV - двойная направляющая база детали, лишающая ее перемещения вдоль осей у и z и поворотов вокруг осей у и z (опорные точки 1-1', 2-2', 3-3', 4-4'); V - двойная опорная база детали, лишающая ее перемещения вдоль осей x и у (опорные точки 5-5', 6-6')

|

|

Механическая обработка заготовки обычно производится за несколько установов, с использованием различных технологических баз.

Заготовку изготавливают в заготовительных цехах (литейных, кузнечных, прокатных). Поэтому технолог имеет дело в начале разработки технологического процесса с необработанными поверхностями.

Первоначальная база должна выбираться с учетом следующих особенностей [5]:

- эта база используется в основном только для выполнения первой операции. Первая операция определяет взаимное расположение поверхностей необрабатываемых и обрабатываемых, поэтому в качестве первоначальной базы лучше выбирать необрабатываемые поверхности;

- первоначальная база должна быть простой, правильной геометрической формы, с небольшой шероховатостью, достаточно протяженной. Должна обеспечивать устойчивое положение заготовки на станке;

- при выполнении первой операции припуск распределяется между обрабатываемыми поверхностями. Поэтому следует равномерно распределять припуск плоскостных поверхностей и пазов, учитывая возможность перераспределения напряжений в заготовке.

После первой операции устанавливают технологические базы для последующей обработки. Базовыми будут служить уже обработанные поверхности. Они должны обеспечивать обработку конструкторских баз и исполнительных поверхностей. При этом необходимо получить:

- нужную шероховатость;

- заданные допуски;

- геометрические формы поверхностей и их взаимное расположение.

Следует также учесть правильность закрепления заготовки. При

этом погрешность установки должна быть минимальна.

В процессе разработки технологического процесса следует учитывать два принципа базирования:

1) принцип единства или совмещения баз - в качестве технологических баз принимают поверхности, которые являются также конструкторскими и измерительными базами;

2) принцип постоянства баз - для обработки заготовки используют одни и те же технологические базы. Смена баз ведет к появлению погрешностей установки.

Идеальный случай - обработка всех поверхностей заготовки при одном установе с первоначальной базы. Этот принцип соблюдается, если обрабатываются детали простой конфигурации на станках- автоматах и полуавтоматах. Заготовки сложной формы обрабатываются с одного установа на станках с ЧПУ, автоматических линиях.

Второй принцип базирования нарушается при порче технологических баз. В этом случае за базовые принимают поверхности, связанные с базовыми точностными характеристиками.

Выполнение

В данном варианте дана вращающаяся деталь, установленная на оправке и обрабатываемая на токарном станке. Оправка закреплена в центрах, а втулка установлена на оправке с помощью болтового соединения. Поверхность отверстия используется для закрепления данной детали [1].

Рис. 1. Схема установки вращающейся детали на токарном станке.

Рис. 2. Схема базирования вращающейся детали на оправке:

А – основная конструкторская база;

Технологические базы:

I – 1,2 – установочные базы заготовки, лишающие её перемещений вдоль оси Z и поворотов вокруг осей X и Y;

II- 3.4 – направляющие базы заготовки, лишающие перемещений вдоль оси Y и поворота вокруг оси Z;

V – 5,6 – двойные опорные базы, используются для наложения на заготовку или изделия связей, лишающие их 2-х степеней свободы.

По лишаемым степеням свободы:

1,2,3,4 – установочные базы, используемые для наложения на заготовку или изделия связей, лишающих их трех степеней свободы.

5,6 – направляющие базы, используемые для наложения на заготовку или изделия связей, лишающих их двух степеней свободы.

По характеру проявления:

Скрытые базы – 1,2,3,4;

Явные базы – 1,2.

Вывод

Список использованных источников

1. Технология машиностроения: Практикум/Л.В.Седых. – М. : Изд. Дом МИСиС, 2015. – 73 с.