АНАЛИЗ КОНСТРУКЦИЙ КАРДАННЫХ ПЕРЕДАЧ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРИВОДА ПЕРЕДНИХ ВЕДУЩИХ И УПРАВЛЯЕМЫХ КОЛЕС

Шарниры равных угловых скоростей применяются, как правило, в приводе к ведущим и одновременно управляемым колесам. Рассмотрим наиболее часто применяемые.

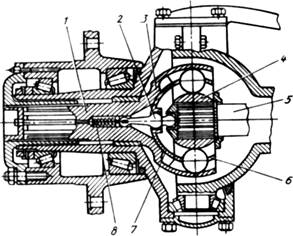

Шестишариковый карданный шарнир с делительным рычажком (типа "Рцепп", рис. 1.3.1).

Рис. 1.3.1. Шариковый карданный шарнир с длительным рычажком (типа "Рцепп").

Основными элементами этого шарнира являются сферический кулак 4, закрепленный на шлицах вала 5, и сферическая чашка 3, связанная с другим валом 1. На кулаке и на внутренней стороне чашки выфрезеровано по шесть меридиональных канавок полукруглого сечения. Канавки выполнены из одного центра. В канавках размешено шесть шариков, которые связаны сепаратором 6. При наклоне валов шарики устанавливаются в биссекторной плоскости при помощи делительного рычажка 2, который поворачивает направляющую чашку 7, а вместе с ней и сепаратор. Пружина 8 служит для поджатия делительного рычажка к гнезду в торце вала 5 при изменении положения рычажка в результате наклона валов.

Точность установки шариков в биссекторной плоскости зависит от подбора плеч делительного рычажка.

Карданный шарнир с делительным рычажком допускает максимальный угол γ = 37°. Так как усилие в этом шарнире передается шестью шариками, он обеспечивает передачу большого крутящего момента при малых размерах. Распорные нагрузки отсутствуют в шарнире, если центр последнего совпадает с осью шкворня. Шарнир обладает большой надежностью, высоким КПД, однако технологически сложен: все детали его подвергаются токарной и фрезерной обработке соблюдением строгих допусков, обеспечивающих передачу усилий всеми шарика ми. По этой причине стоимость шарнира высокая.

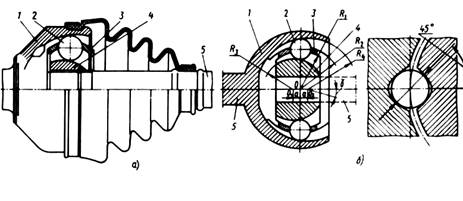

Шестишариковый карданный шарнир с делительными канавками (типа "Бирфильд", рис. 1.3.2). На кулаке 4, поверхность которого выполнена по сфере радиуса R1 (центр О), выфрезерованы шесть канавок. Канавки кулака имеют переменную глубину, так как они нарезаны по радиусу R3 (центр О1, смешен относительно центра шарнира О на расстояние a). Внутренняя поверхность корпуса 1 выполнена по сфере радиуса R2 (центр O), также имеет шесть канавок переменной глубины, нарезанных по радиусу R4 (центр О2 смещен относительно центра шарнира О также на расстояние а). Сепаратор 3, в котором размешены шарики 2, имеет наружную и внутреннюю поверхности, выполненные по сфере радиусов соответственно R2 и R1. В положении, когда валы шарнира соосны, шарики находятся в плоскости, перпендикулярной оси валов, проходящей через центр шарнира.

Рис. 1.3.2. Шестишариковый карданный шарнир (типа "Бирфильд"):

а - конструкция, б - схемы.

При наклоне одного из валов 5 на угол γ верхний шарик выталкивается из сужающегося пространства канавок вправо, а нижний шарик перемешается сепаратором в расширяющееся пространство канавок влево. Центры шариков всегда находятся на пересечении осей канавок. Это обеспечивает их расположение в биссекторной плоскости, что является условием синхронного вращения валов. Во избежание заклинивания шариков угол, под которым пересекаются оси канавок, не должен быть менее 11o20'.

В отличие от карданного шарнира с делительным рычажком в данном шарнире профиль сечения канавок выполнен не по дуге окружности, а по эллипсу (рис. 1.3.2,б). Благодаря этому силы взаимодействия стенки канавки и шарика составляют с вертикалью угол 45°, что предохраняет кромки канавок от смятия и скалывания. Отсутствие делительного рычажка позволяет этому шарниру работать при угле между валами γ = 45°. КПД шарнира при малых углах выше 0,99, а при γ = 30° — 0,97. Сравнительно большие потери в шарнире объясняются тем, что наряду с трением качения для него характерно трение скольжения. Ресурс современных шарниров этого типа составляет примерно 150 тыс. км. Основной причиной преждевременного выхода из строя шарнира является повреждение защитного резинового чехла.

Шарнир устанавливается в карданной передаче передних управляемых и ведущих колес некоторых отечественных автомобилей (ВАЗ-2108) на наружном конце карданного вала. При этом на внутреннем конце карданного вала должен устанавливаться карданный шарнир, позволяющий компенсировать изменение длины карданного вала при деформации подвески.

Четырехшариковый карданный шарнир с делительными канавками (типа "Вейс", рис. 1.3.3). Устанавливается на ряде отечественных автомобилей (УАЗ-469, ГАЗ-66, ЗИЛ-131, ЗИЛ-4334) в приводе управляемых ведущих колес. При движении автомобиля вперед усилие передается одной парой шариков; при движении задним ходом — другой парой. Канавки в кулаках 2 и 3 нарезаны по дуге окружности радиуса R'. Четыре шарика 6 располагаются на пересечении симметрично расположенных канавок 5 — в биссекторной плоскости, что обеспечивает равенство угловых скоростей валов 1 и 4. Шарик 7 центрирующий. Наиболее точно шарики устанавливались бы при пересечении канавок пол углом 90°. но при этом скольжение шариков приводило бы к быстрому изнашиванию как шариков 6 и 7, так и канавок 5 и к снижению КПД шарнира.

Пересечение окружностей под малым углом не обеспечивало бы точности установки шариков в биссекторной плоскости и могло бы привести к заклиниванию шариков. Обычно канавки выполняются так, что центр окружности, образующей ось канавок, находится на расстоянии а = (0,4...0,45)R от центра шарнира. Карданные шарниры этого типа обеспечивают угол между валами γ = 30...32°.

Рис. 1.3.3. Шариковый карданный шарнир с делительными канавками (типа "Вейс").

Малая трудоемкость изготовления (наименьшая по сравнению с синхронными шарнирами других типов), простота конструкции и относительно низкая стоимость обеспечили их широкое распространение. КПД шарнир достаточно высокий, так как в нем преобладает трение качения.

Следует отметить некоторые особенности этого шарнира, ограничивающие возможность его применения. Передача усилия только двумя шариками при теоретически точечном контакте приводит к возникновению больших контактных напряжений. Поэтому четырехшариковый карданный шарнир обычно устанавливают на автомобилях с нагрузкой на ось не свыше 25...30 кН. При работе шарнира возникают распорные нагрузки, особенно если центр шарнира не лежит на оси шкворня. Для точной установки шарнира необходимы специальные упорные шайбы или подшипники.

Долговечность в эксплуатации обычно не превышает 25...30 тыс. км. В изношенном шарнире шарики при передаче повышенного крутящего момента, когда кулаки несколько деформируются, могут выпасть, что приводит к заклиниванию шарнира и потере управляемости. Износу наиболее подвержены средние части канавок, что соответствует прямолинейному движению, причем ненагруженные канавки изнашиваются больше, чем нагруженные. Объясняется это тем, что нагружается шарнир при сравнительно редком включении переднего ведущего управляемого моста для движения в тяжелых дорожных условиях, а большая часть пробега автомобиля совершается с выключенным передним мостом, когда шарнир нагружается в обратном направлении небольшим, но длительно действующим моментом сопротивления вращению части трансмиссии.

Универсальный шестишариковый карданный шарнир с делительными канавками (типа «Лебро», рис. 1.3.4). Шарнир состоит из цилиндрического корпуса 1, на внутренней поверхности которого под углом (примерно 15...16°) к образующей цилиндра нарезаны шесть прямых канавок, расположенных в порядке, показанном на рисунке; сферического кулака 2, на его поверхности нарезано также шесть прямых канавок; сепаратора 3 с шариками 4, центрируемыми наружной сферической поверхностью по внутренней цилиндрической поверхности корпуса 1, а внутренней сферической поверхностью устанавливаются с некоторым зазором на кулаке 2.

Шарики устанавливаются в пересечениях канавок, чем обеспечивается синхронность вращения валов, так как шарики, независимо от угла между валами, всегда находятся в биссекторной плоскости. Этот шарнир имеет меньшие размеры, чем шарниры других типов, так как рабочая длина канавок и ход шариков в 2 раза меньше хода вала. Имеются и другие преимущества: сепаратор не выполняет функции деления угла между валами, он менее нагружен, а поэтому требования к точности его изготовления ниже; наличие фланцевого разъема шарнира обеспечивает удобство монтажа, хотя конструкция его при этом усложняется, что несколько компенсирует упрощение протяжки канавок корпуса. К точности расположения канавок предъявляются высокие требования.

Рис. 1.3.4. Шариковый универсальный карданный шарнир (типа "Лебро").

Шарнир имеет высокий КПД (около 0,99 при γ=10°) и применяется на переднеприводных автомобилях.

Кулачковый карданный шарнир (рис. 1.3.5). Кулачковые шарниры применяются на автомобилях большой грузоподъемности в приводе к ведущим управляемым колесам. Если разделить по оси симметрии кулачковый карданный шарнир на две части, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качания (так же как у сдвоенного карданного шарнира). Благодаря наличию развитых поверхностей взаимодействующих деталей шарнир способен передавать значительный по величине крутящий момент при обеспечении угла между валами 45...50°.

На зарубежных автомобилях большой грузоподъемности широко применяется кулачковый карданный шарнир, показанный на рис. 9, а, известный под названием шарнир "Тракта". Он состоит четырех штампованных деталей: двух вилок 1 и 4 и двух фасонных кулаков 2 и 3, трущиеся поверхности которых подвергаются шлифованию.

В нашей стране был разработан кулачковый шарнир (рис. 1.3.5,б), который устанавливается на ряде автомобилей (КамАЗ-4310, Урал-4320, КАЗ-4540. КрАЗ-260 и др.). Шарнир состоит из пяти простых по конфигурации деталей: двух вилок 1 и 4, двух кулаков 2 и 3 и диска 5, поэтому его часто называют дисковым.

Рис. 1.3.5. Кулачковые карданные шарниры: а - шарнир "Тракта"; б - дисковый.

Трудоемкость его изготовления по сравнению с трудоемкостью шарнира «Тракта» несколько меньшая. Максимальное значение угла между валами, обеспечиваемое этим шарниром, 35°.

В дипломном проекте принят дисковый шарнир (рис. 1.3.9,б) отличающейся простой конструкции и не требующий внесения изменений в конструкцию поворотного кулака.

1.4. РАСЧЕТ ДИСКОВОГО ШАРНИРА НА ПРОЧНОСТЬ

1. Определение момента, передаваемого шарнирным соединением.

Мmax = (Me max * Iкп1 * Iрк1 * Iо) / N

где Ме mах - максимальный крутящий момент двигателя;

Iкп1 - передаточное число первой передачи в коробке передач;

Iрк1 - передаточное число первой передачи в раздаточной коробке;

Iо - передаточное число главной передачи;

N - количество ведущих полуосей.

Мmax = (520*7,73*2,227*5,74) / 4 = 12846 Н*м.

2. Момент сопротивления кручению.

Диск шарнира работает лишь на кручение, других нагрузок диск не передает.

Рис. 1.4.1. Расчетное сечение диска.

Момент сопротивления кручению определяется по формуле:

Wкр = k * H * B2.

Значение Н и В равны: Н = 98 мм, В = 27 мм.

Коэффициент k зависит от соотношения Н/В. При Н/В = 98/27 = 3,6296 коэффициент k = 0,4675.

Таким образом, Wкр = 0,4675*0,098*0,0272 = 3,34*10-5 м3.

3. Допустимое напряжение кручения.

Материал диска – сталь 12Х2Н4А

4. Расчетное напряжение кручения

Условие работоспособности дискового шарнира:

Так как  , то спроектированный дисковый шарнир работоспособен.

, то спроектированный дисковый шарнир работоспособен.

РАСЧЕТ ПОЛУОСЕЙ ПЕРЕДНЕГО ВЕДУЩЕГО МОСТА

На проектируемом автомобиле используются полностью разгруженные полуоси (рис. 1.4.2), поэтому на них воздействует лишь крутящий момент.

Рис.1.4.2. Схема для расчета полуосей.

1. Напряжение кручения равно:

τ = Мmax / Wкр [МПа]

2. Допустимое напряжение кручения равно: [τ] = 600 МПа

3. Расчетный крутящий момент, действующий на шарнир (по двигателю).

Мmax = (Меmax * iкп1 * iрк1 * io) / N;

где N - количество полуосей на автомобиле.

Мmax = (520 * 7,73 * 2,227 * 5,74) / 4 = 12846 Н*м

4. Расчетный крутящий момент, действующий на шарнир из условия реализации максимального коэффициента сцепления колес с дорогой.

Мmaxφ = (Gп.м. * Rк * φ) / 2 = (34000 * 0,535 * 0,8) / 2 = 7276 Н*м

Так как Мmaxφ < Мmax, то расчет шарнира следует вести по Мmaxφ.

5. Момент сопротивления полуоси на кручение.

Wкр = 0,2*d3;

где d - диаметр полуоси.

Wкр = 0,2*0,053 = 2,5*10-5 м3

Таким образом, напряжение кручения равно:

τ = 7276 / 2,5*10-5 = 291 МПа

Расчетное напряжение меньше допустимого, следовательно, полуось работоспособна.