Контроль качества жидкого металла

Введение

Ознакомительная практика проходила на базе ОАО «Автолитмаш», КМП КБХА, ООО «Вера» в период с 17 июня по 30 июня 2013 года. В ходе практики были рассмотрены различные способы литья. Литейное производство относится к процессам горячей обработки металлов. Сущность его состоит в том, что расплавленный металл определенного химического заполняет литейную форму – полость, которая по своим очертаниям и размерам соответствует конфигурации требуемой литой заготовки или детали (отливке). После затвердевания металла получается отливка.

Литейное производство позволяет получать отливки различных размеров и веса, самой разнообразной конфигурации, с небольшими припусками на обработку. Литье является наиболее простым, быстрым и дешевым промышленным способом получения заготовок, имеющих сложную геометрическую форму.

Цель прохождения практики: ознакомиться с действующим литейным производством на предприятии города Воронежа.

Для достижения поставленной цели были посещены предприятия, изучена их сфера деятельности.

Задачи ознакомительной практики:

· Ознакомиться с процессами литья по выплавляемым моделям, литьём в кокиль и с помощью порошковой металлургии.

· Ознакомиться с процессами сварки, обработки резаньем.

· Ознакомиться с методами контроля.

I. ОБЩИЕ СВЕДЕНИЯ ООО « АВТОЛИТМАШ»

Общество с ограниченной ответственностью « Автолитмаш» основано в 1999 году на базе корпусов производственного объединения Воронежпресс. Сегодня это современный машиностроительный завод, производящий запасные части промышленного оборудования методом центробежного литья, литья в кокиль и землю, преимущественно из сплавов бронзы, латуней, чугуна с последующей механической обработкой. Предприятие характеризует высокий технологический уровень производства.

1. 1.Центробежное литьё.

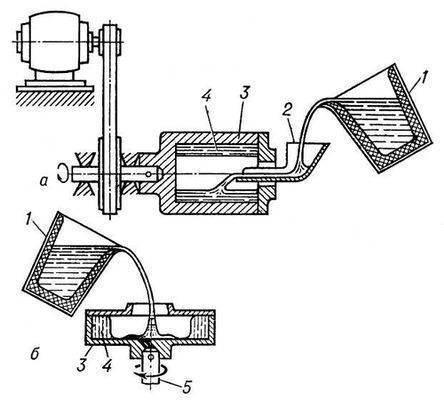

Литьё центробежное, изготовление отливок в металлических формах, при котором расплавленный металл подвергается действию центробежных сил. Заливаемый металл отбрасывается к стенкам формы и, затвердевая, образует отливку. Этот способ литья широко распространён в промышленности при получении пустотелых отливок со свободной поверхностью — чугунных и стальных труб, колец, втулок, обечаек и т. п. В зависимости от положения оси вращения форм различают горизонтальные и вертикальные литейные центробежные машины. Горизонтальные машины (рис., а) наиболее часто применяют при изготовлении труб. При получении отливок на машинах с вертикальной осью вращения (рис., б) металл из ковша заливают в форму, укрепленную на шпинделе, приводимом во вращение электродвигателем. Центробежная сила прижимает металл к боковой цилиндрической стенке. Форма вращается до полного затвердевания металла, после чего её останавливают и извлекают отливку. Сложные внутренние стенки отливки выполняют при помощи стержней. Стенки форм для отливок со сложной наружной поверхностью покрывают формовочной смесью, которую уплотняют роликами, образуя необходимый рельеф. Отливки, полученные методом центробежного литья, по сравнению с отливками, полученными другими способами, обладают повышенной плотностью во внешнем слое.

Применение центробежного литья на машиностроительном заводе «Автолитмаш»

Машиностроительный завод "Автолитмаш" широко применяет литье металлов методом центробежного литья. Данная технология позволяет выпускать следующие виды продукции:

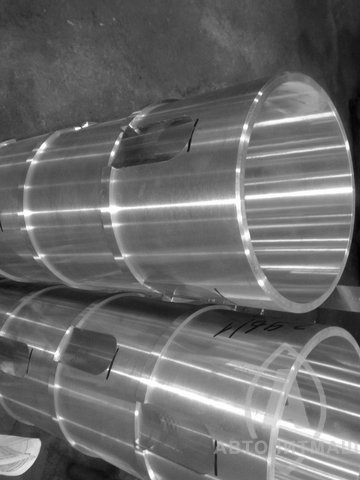

· Бронзовые втулки и вкладыши для автотракторной и дорожно строительной техники (Рисунок 2)

Рисунок 2

· Бронзовые втулки и вкладыши для карьерных экскаваторов.

· Бронзовые втулки и вкладыши для дробильно-размольного оборудования. ( Рисунок 3)

( Рисунок 3)

· Бронзовые втулки, вкладыши, направляющие для кузнечно-прессового оборудования.

· Чугунные гильзы и втулки промышленных компрессоров. ( Рисунок 4)

· Бронзовые венцы редукторов подъёмных кранов, лифтов, специального промышленного оборудования. ( Рисунок 5)

( Рисунок 5)

1.2.Литьё в кокиль.

Кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при Л. в к. заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при Л. в к. ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45% всех отливок из этих сплавов получают в кокилях. При Л. в к. расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов.

1. 3. Литьё в землю

Литье в землю– является одним самых простых и экономических видов литья. Этот метод используют в таких отраслях как: станкостроение, автомобильная промышленность, вагоностроение и другие. И применяется он в том случае, если производство является массовым. Так как литье в землю имеет сравнительно низкие показатели по качеству конечного материала, то его довольно редко применяют при изготовление художественных отливок.

В разовых песчаных формах производят ~ 80% от всего объема выпуска отливок. Это объясняется универсальностью литья в землю (широкие технологические возможности процесса обеспечивают получение любых отливок как по массе, так и по роду металла), низкой себестоимостью и сравнительно легкой и быстрой технологической подготовкой производства отливок широкой номенклатуры.

При всех преимуществах сырых форм им свойственны недостатки, в частности, непроизводительная переработка около 70% формовочных смесей, не участвующих в процессах формирования отливок; значительный брак по газовым раковинам, засорам и др. дефектам. Отсюда вытекает задача перехода от обычных к оболочковым, сухим, более прочным формам и стержням.

В настоящее время в литейном производстве применяют свыше 100 различных технологических процессовизготовления стержней и форм, более 40видов связующих материалов, свыше 300 различных противопригарных покрытий и т.д.

Наиболее перспективны процессы, при которых затвердевание стержней, изготовленных из смесей с органическими или неорганическими связующими материалами, происходит в ящиках. Для единичного и серийного производства чаще применяются процессы изготовления стержней из самотвердеющих смесей.

Вместе с этим новые технологические процессы получения песчаных форм стабилизируют и повышают показатели точности, снижают шероховатость поверхности отливок и повышают эффективность их использования.

Весь цикл изготовления отливки состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно в различных отделениях литейного цеха. Модели, стержневые ящики и другую оснастку изготовляют, как правило, в модельных цехах.

Литейная разовая песчано-глинистая форма (рис. 1) в большинстве случаев состоит из двух полуформ: верхней 7 и нижней 9, которые получают уплотнением формовочной смеси вокруг соответствующих частей (верхней и нижней) деревянной или металлической модели в специальных рамках - опоках 3 и 5.

Рис. 1. Литейная разовая песчано-глинистая форма:

1 - литниковая система; 2 - полость формы; 3 - нижняя опока; 4 - штырь;5 - верхняя опока; 6 - прибыль; 7 - верхняя полуформа; 8 - стержень; 9 - нижняя полуформа; 10 - знаковая часть стержня.

Контроль качества жидкого металла.

Химический состав сплава проверяется систематически от каждой плавки. Пробу, обычно прямоугольный брусок, специально залитую в чугунную форму, подвергают анализу аналитическим методом или методом спектрального анализа. Только после получения результатов химического анализа сплав можно передавать на дальнейшую обработку. Способы отбора проб, методы анализа, компоненты и примеси, определяемые при контроле химического состава, устанавливаются соответствующими ГОСТами, ТУ или заводскими нормалями.

Температура расплавленного металла измеряется пирометрами: оптическими, радиационными и термоэлектрическими (термопарами). Оптические и радиационные пирометры применяют редко из-за больших погрешностей вследствие неоднородности свечения (яркости) поверхности струи большинства медных сплавов, в особенности содержащих цинк.

Наиболее надежные результаты показывают термоэлектрические пирометры погружения, которые в основном и применяют для замера температуры сплавов тяжелых цветных металлов.

При работе с термоэлектрическим пирометром необходимо следить, чтобы не было сильного нагрева холодного спая, так как в этом случае показания температуры будут ниже действительной.

Наиболее стабильной величиной э. д. с. обладают хромель-алюмелевые и платина-платинородиевые термоэлементы.

Рабочий конец термопары, погружаемой в расплавленный металл, обычно защищен от воздействия металла и шлака наконечником из кварцевой трубки или значительно реже из стального жаропрочного колпачка.

Конструкции рабочего конца термопар для измерения температуры медных и никелевых сплавов приведены на рис. 46. Кварцевую трубку 1, надетую на рабочий конец термопары, скрепляют с остальной ее частью при помощи обмотки из асбестового шнура 2, покрытой огнеупорной обмазкой 3 (жидкое стекло и др.), или блок-гайки 4 из графита или стали.

Перед погружением в металл кварцевая трубка окрашивается тонким слоем графитовой краски или другим покрытием.

Более высокой стойкостью, чем кварцевые трубки (8—10, 10—15 погружений), обладают защитные наконечники из боридов циркония, хрома, молибдена, нитридов кремния и титана, карбида титана, а также из керметов и молибдена. Стойкость защитных чехлов из этих материалов 100—500 погружений, продолжительность прогрева 12—15 сек, из молибдена 8—9 сек.

Жидкотекучесть сплавов определяют с помощью технологических проб.

Спиральная проба (рис. 47), как и другие технологические пробы, дает сравнительные результаты жидкотекучести металлов при прочих постоянных условиях. При заливке пробы необходимо особенно тщательно соблюдать постоянство всех параметров: свойства и степень уплотнения формовочной смеси, температуру перегрева металла, напор металла и др. Только в этом случае полученные результаты будут сравнимы.

Жидкотекучесть определяют по длине залитой спирали.

Газонасыщенность. Степень газонасыщенности расплавленного металла определяют различными технологическими пробами.

Вакуумпроба. От плавки в маленький тигелек берут (зачерпывают) пробу расплавленного металла. Тигелек с металлом помещают в стальной цилиндр с герметически закрывающейся крышкой. Цилиндр подключают к вакуумнасосу и в нем создают разрежение 200—300 мм рт. ст. Под этим разрежением металл выдерживают до полного его затвердевания.

Затвердевшую пробу разрезают пополам вдоль (по высоте). Плоскость разреза обрабатывается острым резцом на токарном станке. По характеру распределения и размерам газовых раковин судят о степени газонасыщенности металла. Чем больше в металле было растворено газа, тем крупнее будут раковины в разрезе вакуумпробы. Еще до разреза можно судить о степени газонасыщенности металла по виду открытой поверхности вакуумпробы. Вогнутая поверхность характерна для малой степени газонасыщенности, а выпуклая для повышенной. Чем больше выпуклость открытой поверхности вакуумпробы, тем выше степень газонасыщенности металла.

Эту пробу применяют для качественной оценки степени газонасыщенности сплавов, не содержащих легкоиспаряющиеся компоненты (цинк) или содержащих компоненты, образующие прочные защитные окисные пленки (алюминий, кремний и др.).

Открытая графитовая форма. Расплавленный металл заливают в открытую графитовую формочку (рис. 48), в которой он и затвердевает под атмосферным давлением в виде лепешки. При остывании металла на его открытую поверхность через окисную пленку пробиваются пузырьки газа, выделившегося из раствора. Эти пузырьки на открытой поверхности пробы оставляют след и после полного ее затвердевания. При сильно газонасыщенном металле на поверхности пробы располагаются редкие, но крупные пузырьки; при несколько меньшей, но все же значительной газонасыщенности поверхность пробы будет шероховатой от большого количества мелких пузырьков, напоминающих булавочные уколы. При затвердевании металла, практически не содержащего растворенного газа, поверхность пробы будет чистой.

Присутствие в сплаве цинка сильно искажает вид открытой поверхности пробы в результате выделения газа. По этой причине эта проба не может быть рекомендована для определения степени газонасыщенности оловянно-цинковых бронз и латуней.

Проба на рост металла (рис. 49). Пробу применяют для контроля степени газонасыщенности кремнистой латуни. Расплавленный металл заливают в хорошо прокаленную форму при 980—1000є С. О степени газонасыщенности судят по наличию вздутия, выпотов на открытой поверхности пробы при охлаждении металла.

Газонасыщенность медных и никелевых сплавов количественно оценивают на установках газового анализа, работающих по принципу удаления (экстрагирования) газов из образцов при их нагреве или расплавлении в вакууме (1*10-2/ 1*10-4 am), с последующим определением объема и состава выделившихся газов.

II.ОБЩИЕ СВЕДЕНИЯ “КБХА МП”

2.1.Порошковая металлургия

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: производство порошков, смешивание порошков, уплотнение (прессование, брикетирование) и спекание.

Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом.

Приготовление смеси

Смешивание — это приготовление с помощью смесителей однородной механической смеси из металлических порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими. Смешивание является подготовительной операцией. Некоторые производители металлических порошков для прессования поставляют готовые смеси.

Формование порошка

Формование изделий осуществляем путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Обычно используются жёсткие закрытые пресс-формы, пресс-инструмент ориентирован, как правило, вертикально. Смесь порошков свободно засыпается в полость матрицы, объёмная дозировка регулируется ходом нижнего пуансона. Прессование может быть одно- или двусторонним. Пресс-порошок брикетируется в полости матрицы между верхними и нижним пуансоном (или несколькими пуансонами в случае изделия с переходами). Сформированный брикет выталкивается из полости матрицы нижним пуансоном. Для формования используется специализированное прессовое оборудование с механическим, гидравлическим или пневматическим приводом. Полученная прессовка имеет размер и форму готового изделия, а также достаточную прочность для перегрузки и транспортировки к печи для спекания.

Спекание

Спекание изделий из однородных металлических порошков производится при температуре ниже температуры плавления металла. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность, и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме. Прессовка превращается в монолитное изделие, технологическая связка выгорает (в начале спекания).

Калибрование

Калибрование изделий необходимо для достижения нужной точности размеров, улучшается качество поверхности и повышается прочность.

Дополнительные операции

Иногда применяются дополнительные операции: пропитка смазками, механическая доработка, термическая, химическая обработка и др.

2.2.Литьё по выплавляемым моделям

Качество отливок характеризуют точностью размеров, шероховатостью поверхности, структурой, механическими и физическими свойствами металла, а также наличием или отсутствием в отливках внутренних и наружных дефектов (например, раковин, засоров, трещин).

Технология получения отливок существенно влияет на их качество и, как следствие, определяет принципы, которыми следует руководствоваться при конструировании. Преимущества способа могут быть реализованы, если отливки технологичны для изготовления литьем по выплавляемым моделям.

Технологична такая конструкция литой детали, при которой можно изготовить отливку, отвечающую требованиям, предъявляемым к точности, шероховатости поверхности, физико-механическим свойствам иструктуре металла при наименьших затратах на производство. При этом учитывают издержки производства при изготовлении отливки и последующей ее механической обработке.

Часто на литье по выплавляемым моделям переводят детали, изготовлявшиеся ранее из поковок, штампованных заготовок или проката. Эти детали могут иметь большие непрерывные плоскости, местные утолщения, не вызываемые условиями их службы, жесткие допуски на размеры, без особого труда получаемые механической обработкой, но трудно выполняемые в отливках. Поэтому при переводе на изготовление детали литьем по выплавляемым моделям необходимо изменять конструкцию ее с учетом специфики этого способа, особенно когда в одной отливке объединяют ряд деталей, соединявшихся ранее в узел сваркой, пайкой или механическим креплением.

При переходе от штампованных или кованых заготовок на отливки по выплавляемым моделям следует учитывать также особенности литого металла, механические свойства которого, как правило, ниже, чем металла обработанного давлением. Для получения литых деталей, равнопрочных с деталями, обработанными давлением, рекомендуют заменять марку сплава, например применять для литой детали низколегированную сталь вместо обычной углеродистой, из которой изготовляли поковки.

2.3Характеристика ЛПС(6)

Литниковая питающая система — система каналов и полостей в форме, через которые жидкий расплавленный материал - расплав (металл или пластик) подается в полость литьевой формы или пресс-формы для литья под давлением. Элементы литниковой системы можно подразделить на подводящие и питающие.

Литниковая система в литьевой форме состоит из воронки или литниковой чаши, стояка, коллектора или шлаковика, питателей и выпора. В зависимости от места подвода расплава к отливке относительно поверхности разъема формы: верхняя литниковая система, нижняя (сифоннная), боковая (по разъему) и ярусная. После затвердевания расплава металла литниковая система обрубается и идёт на переплав.

В пресс-форме для литья пластмасс под давлением литниковая система состоит из центрального, разводящего и впускных литников. Она охлаждается в каждом цикле литья и застывает вместе с деталью в холодноканальной пресс-форме либо постоянно поддерживает пластик в расплавленном состоянии в горячеканальной.

III.ООО “ВЕРА”

Колокололитейный завод Анисимова основан в 1989 году, первое на тот момент специализированное производство колоколов в современной России.

На сегодня это – крупнейшее в России и за ее пределами предприятие по производству церковных колоколов с полным технологическим циклом от начала проектирования до отливки любых, в том числе супертяжелых, колоколов весом более 100 тонн.

Изготовление церковных колоколов – основное направление нашей деятельности. За 24 года работ с колоколами нами отработаны разные способы литья (корковое литье, литье в керамические формы.). Литье в керамику предполагает максимально чистую поверхность изделия, требуется лишь незначительная чеканка и полировка.

Колокололитейный завод располагает собственной акустической лабораторией. Специальная аппаратура, позволяет проводить акустические исследования, применяя метод математического моделирования частот колокола, используя богатый опыт по анализу собственной продукции, мы может рассчитать и отлить точную копию старинных колоколов с повторением всех деталей оригинала, включая звучание.

Производственный штат предприятия составляет более 60 человек, в т.ч опытные литейщики, формовщики, модельщики, чеканщики и художники, работающие в традициях лучших русских мастеров.

За свои труды во славу Русской Православной Церкви Анисимов В.Н. был награжден: в 2001 и 2009 года Патриаршими грамотами, орденом Св.Благоверного князя Даниила Московского III степени, в 2003 году Архиерейской грамотой в благословение за усердные труды Митрополитом Воронежским и Липецким Мефодием ,в 2006 году Святейший Патриарх Московский и Всея Руси Алексий II вручил орден Преподобного Андрея Рублева III степени.

Наши специалисты:

- проконсультируют и помогут сделать правильный подбор колоколов с учетом технических характеристик колокольни;

- отольют колокола с учетом всех пожеланий заказчика;

- подберут колокола к Вашим уже имеющимся, для этого достаточно прислать запись их звучания;

- отольют колокола с заданными акустическими характеристиками, используя при этом метод математического моделирования профиля колокола;

- на базе собственного производства спроектируют, изготовят и произведут монтаж электронного правления звонами;

- проконсультируют по вопросам развески колоколов и оборудованию места звонаря;

- изготовят крепления для колоколов;

- организуют доставку колоколов до Вашего Храма.

За 24 года компания выросла в ведущее профильное производство, получив благословение Патриарха Московского и всея Руси Алексия II, общероссийское и мировое признание. Конструкция колоколов защищена авторским свидетельством, фирма выдает паспорт на каждое изделие с гарантией на 5 лет.

Заключение

В период прохождения учебно-ознакомительной практики я ознакомилась с действующим литейным производством на предприятии города Воронежа.

Для достижения поставленной цели были посещены предприятия, изучена их сфера деятельности.

Ответы на задачи практики были получены: я ознакомилась с процессами литья по выплавляемым моделям, литьём в кокиль и с помощью порошковой металлургии, с процессами сварки, обработки резаньем ,с методами контроля.

Список литературы

1. http://avtolitmash.ru/

2. http://www.slaviza.ru/promishlennost/624-kbha-voronezh.html

3. http://www.kampan.ru/

4. http://ru.wikipedia.org/