Расчетно-конструкторская часть

Содержание

Введение 2

1 Расчетно-конструкторская часть 11

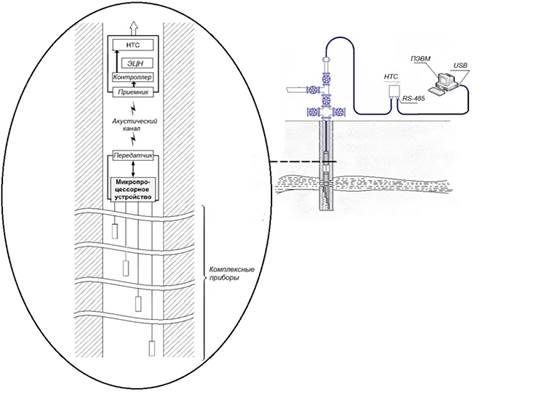

1.1 Описание обобщенной схемы 11

1.2 Разработка функциональной схемы устройства 12

1.3 Разработка электрической принципиальной схемы устройства 14

1.3.1 Выбор микропроцессора 14

Введение

На сегодняшний день эффективная добыча энергоресурсов является одной из проблем в мире, где эти ресурсы ограничены. Одним из основных ресурсов, требующемся в огромных количествах, является нефть. Процесс добычи нефти являются сложными технологическим процессом, включающим в себя бурение нефтенасосных скважин и непосредственно процесс добычи из недр. Сложность заключается в технической и организационной реализации, что требует существенных материальных затрат. Также с каждым годом повышается объем добычи нефти, возникает естественное желание нефтяных компаний снижать себестоимость добычи, увеличивая получаемую прибыль. Решение этих проблем приводят к необходимости автоматизации данного процесса.

Ранее наиболее распространенным способом добычи нефти была эксплуатация скважин штанговыми насосами. Внешний вид станка-качалки(рис 1)

Рис 1- Станок-качалка.

По сути, станок-качалка является приводом штангового насоса, расположенного на дне скважины. При этом КПД устройства не высоко.

В России же наибольшее распространение имеет насосно-компрессорная добыча. Для отбора из скважин больших объёмов жидкости применяется лопастный насос с рабочими колесами центробежного типа, обеспечивающий высокий напор при заданных подачах жидкости и габаритах насоса. Наряду с этим, в нефтяных скважинах некоторых районов с вязкой нефтью необходима большая мощность привода относительно подачи. В общем случае эти установки носят название погружные электронасосы(Рис 4). В первом случае — это установки центробежных электронасосов (ЭЦН), во втором — установки погружных винтовых электронасосов (ЭВНТ).

Рис 4-Погружной электронасос и измерительные зонды.

Скважинные центробежные и винтовые насосы приводятся в действие погружными электродвигателями. Электроэнергия подводится к двигателю по специальному кабелю. Установки ЭЦН и ЭВН довольно просты в обслуживании, так как на поверхности имеются станция управления и трансформатор, не требующие постоянного ухода.

При больших подачах УЭЦН имеют достаточно большой КПД, позволяющий конкурировать этим установкам со штанговыми установками .

При этом способе эксплуатации борьба с отложениями парафина проводится достаточно эффективно с помощью автоматизированных проволочных скребков, а также путем нанесения покрытия на внутреннюю поверхность НКТ.

Межремонтный период работы УЭЦН в скважинах достаточно высок и достигает 600 суток.

Скважинный насос имеет 80—400 ступеней. Жидкость поступает через сетку в нижней части насоса. Погружной электродвигатель маслозаполненный, герметизированный. Во избежание попадания в него пластовой жидкости устанавливается узел гидрозащиты. Электроэнергия с поверхности подается по круглому кабелю, а около насоса — по плоскому. При частоте тока 50 Гц частота вращения вала двигателя синхронная и составляет 3000 мин(-1).

Трансформатор (автотрансформатор) используют для повышения напряжения тока от 380 (напряжение промысловой сети) до 400— 2000 В.

Станция управления имеет приборы, показывающие силу тока и напряжение, что позволяет отключать установку вручную или автоматически.

Колонна НКТ оборудуется обратным и сливным клапанами. Обратный клапан удерживает жидкость в НКТ при остановках насоса, что облегчает запуск установки, а сливной освобождает НКТ от жидкости перед подъемом агрегата при установленном обратном клапане.

Для повышения эффективности работы для извлечения вязких жидкостей используется скважинные винтовые насосы с погружным электродвигателем. Установка скважинного винтового насоса, подобно установке ЭЦН, имеет погружной электродвигатель с компенсатором и гидрозащитой, винтовой насос, кабель, обратный и сливной клапаны (встроенные в НКТ), оборудование устья, трансформатор и станцию управления. За исключением насоса, другие части установки идентичны.

В результате многолетних исследований и практического использования в реальных условиях бурения широкое применение нашли три канала связи:

Электропроводный(ЭКС);

Гидравлический(ГКС);

Электромагнитный(ЭМКС).

Предпочтение было отдано телесистеме с ГКС ,данный выбор базировался ,как на относительной простоте осуществления связи по сравнению с другими каналами связи, так и на том, что этот канал в отличие от электропроводного позволяет обеспечить контролируемый спуск измерительных зондов и передающего устройства, что как следствие не вызывает возможных проблем с обрывом кабеля и зацеплений устройств за выступы в скважине ,еще одним положительным моментом является тот факт, что длина канала передачи не зависит от экономической составляющей проекта, единственным ограничением в данном случае является затухание сигнала, так же не зависит от среды передачи информации в отличие от электромагнитного способа, которому требуется диэлектрическая среда пропускания сигнала. Недостатки данного канала связи — низкая информативность из-за относительно низкой скорости передачи, низкая помехоустойчивость, необходимость в источнике электрической энергии (батарея).

Низкая помехоустойчивость решается помехозащищенным кодом, низкая информативность, отфильтровкой информации и сигнала, а проблема ограниченного запаса энергии батареи редким кратковременным включением передатчика (раз в 8 часов).

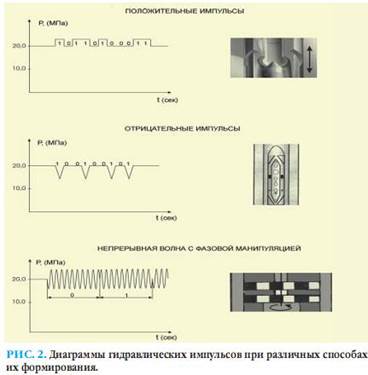

Гидравлический канал связи по сути из себя представляет излучатель импульсов и приемник сигнала. Для генерирования импульсов давления в буровом растворе используются несколько различных по типу устройств. Сигнал, создаваемый ими, подразделяется на три вида: положительный импульс, отрицательный импульс или непрерывная волна (РИС. 2).

Положительные импульсы генерируются путем создания кратковременного частичного перекрытия нисходящего потока бурового раствора. Отрицательные — путем кратковременных перепусков части жидкости в затрубное пространство через боковой клапан. Гидравлические сигналы, близкие к гармоническим, создаются с помощью электродвигателя, который вращает клапан пульсатора. Гидравлические импульсы со скоростью около 1250 м/с поступают по столбу бурового раствора на поверхность, где закодированная различными способами информация декодируется и отображается в виде, приемлемом для восприятия оператором.

Продолжим обозревание области, рассмотрев аналоги нашего устройства.

Аналог компании Weatherford, система MWD EMpulse

Система с электромагнитным каналом связи, диапазоны эксплуатации, температурный -45 до 125 градусов цельсия ,давления до 10000 psi , в системе EMpulse нет движущихся частей, питание обеспечивается батареями с длительным сроком службы, а не генератором, приводимым в действие буровым раствором. Замеры производится инклинометрами , датчиками давления , акселерометрами в двух осях. Передача данных в режиме реального времени до 600 бит/с

Аналог компании Schlumberger, система E-Pulse XR

Система с электропроводным каналом связи, диапазоны эксплуатации, температурный -45 до 125 градусов цельсия ,давления до 12000 psi (82737 кПа) , питание обеспечивается генератором, приводимым в действие буровым раствором. Замеры производится инклинометрами , датчиками давления , акселерометрами в двух осях. Передача данных в режиме реального времени до 10 Кбит/с

Аналог компании Schlumberger, система TeleScope

Система с акустическим каналом связи, диапазоны эксплуатации, температурный -45 до 150 градусов цельсия, давления до 25000 psi (172369 кПа), батареями с длительным сроком службы. Замеры производится датчиками температуры , датчиками давления , акселерометрами в 4-х осях. Передача данных в режиме реального времени до 12 бит/с

В данной выпускной квалификационной работе разрабатывается микропроцессорное устройство, которое производит прием информации c датчиков и по акустическому каналу от автономной части буровой скважины, а так же осуществляет декодирование из помехозащищенного кода и передачу информации по RS-485. Разрабатываемый проект является важной частью интеллектуальной скважины ,использующий ЭЦН для нефтедобычи ,что делает тему выпускной квалификационной работы актуальной и имеющей важное значение для нефтедобывающей отрасли.

Расчетно-конструкторская часть

1.1 Техническое задание

1.Целью является комплексное проектирование интеллектуальной скважины , часть которой , и является данная работа.

2.Требования заказчика к устройству:

-температурный диапазон 0-100 градусов Цельсия.

-виброустойчивость до 100g

-жесткость конструкции устройства до 2000 атмосфер

-относительная дешевизна устройства по сравнению с аналогами

-контроль ЭЦН

-максимальное входное напряжение платы 50 вольт

-максимальная сила тока на входе платы 500 мили ампер.

По своему назначению микропроцессорное устройство должно выполнять следующие функции:

- Принимать через акустический канал данные в коде Манчестер 2.

- Контроль ЭЦН: измерение температуры, вибрации в 2-х осях, давления.

- Осуществлять цифровую фильтрацию .

- Осуществлять проверку питания 25V.

- Осуществлять передачу данных по RS-485

- Программно декодировать данные из кода Манчестер 2.

Датчики :

1)Датчик температуры Hel 775-A-T-O , диапазон рабочих температур -50 – 150 оС , номинальное сопротивление 100 Ом

2)Датчик давления ABH-20K-P-6-C-1-B-3 диапазон рабочих температур -50 – 150 оС, интервал рабочих давлений от 0,075 до 1,3,5,10,15,20 KPSI , напряжение питания +5V , вибрационная устойчивость до 100g

3) акселерометр MMA 2204D диапазон рабочих температур -50 – 125 оС, интервал измерений +/-100g, напряжение питания +5V , вибрационная , ось X.

4) акселерометр MMA 1210D диапазон рабочих температур -50 – 125 оС, интервал измерений +/-100g, напряжение питания +5V , вибрационная , ось Y.