Толкающие и тянущие системы управления материальными потоками в производственной логистике

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться различными способами, из которых выделяют два основных, принципиально отличающихся друг от друга: толкающий и тянущий1.

Первый вариант носит название толкающая система и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством (см. рис. 4.1).

Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия, снабженческих, производственных и сбытовых, с учетом постоянных изменений в реальном масштабе времени.

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

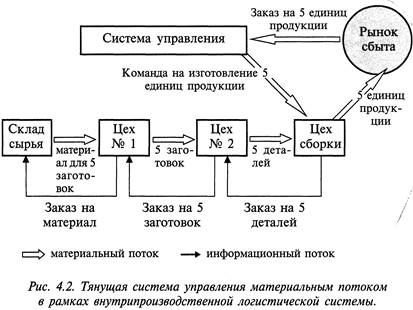

'/"Второй вариант организации логистических процессов на производстве основан на принципиально ином способе управления материальным потоком. Он носит название тянущая система и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Для того, чтобы понять механизм функционирования тянущей системы, рассмотрим пример (рис. 4.2).

Допустим, предприятие получило заказ на изготовление 5 единиц продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа запрашивает (условно) 5 деталей из цеха № 2. Для того, чтобы изготовить эти 5 деталей, цех № 2 заказывает у цеха № 1 условно 5 заготовок. Цех № 1, в свою очередь, заказывает на складе сырья материалы для этих 5 заготовок. Таким образом, материальный поток «вытягивается» каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления. Соответственно, отпадает необходимость в содержании больших количеств запасов деталей на всех участках производственного процесса, однако значительно возрастают требования к дисциплинированности и ответственности всех работников предприятия.

На практике к тянущим внутрипроизводственным логистическим системам относят систему KANBAN (карточка), разработанную и реализованную фирмой «Тоёта» (Япония).