Классификация технологических систем производства, закономерности их формирования и функционирования

ЗАКОНОМЕРНОСТИ ФОРМИРОВАНИЯ, ФУНКЦИОНИРОВАНИЯ И РАЗВИТИЯ ТЕХНОЛОГИЧЕСКИХ И ТЕХНИЧЕСКИХ СИСТЕМ ПРОИЗВОДСТВА

Понятие системы технологических процессов. Исторические этапы развития систем технологических процессов.

Под технологическими системами понимают совокупность взаимосвязанных технологических действий различного иерархического уровня, взаимодействующих с окружением как целое.

Системообразующим параметром для технологических систем служит новая функция, т.е. невозможность выполнения требуемой функции отдельными элементами (технологическими процессами) заставляет объединять их в технологические системы.

Создание систем требует дополнительных затрат на организацию связей между элементами, но они окупаются эффектом, получаемым от функционирования системы.

В производственной системе нет технологических процессов, функционирующих независимо. Все процессы объединяются в системы разного уровня.

С одной стороны, системы, находящиеся на качественно высоком уровне, оказывают благотворное влияние на техпроцессы, «подтягивают» их до своего уровня, с другой — высокие технологии (техпроцессы) стимулируют развитие систем.

Первой исторической формой систем были цехи ремесленников, объединявшие работников одной специальности. Изменений в техпроцессе изготовления продукта при переходе к цехам не произошло, но объединение сказалось на повышении производительности. Совместная работа создавала условия для обмена опытом.

Каждый ремесленник в цехе выполнял весь комплекс работ (осуществлял свой техпроцесс), поэтому цеховые структуры объединяли параллельно протекающие однотипные техпроцессы, связанные между собой информационными каналами, обеспечивающими обмен опытом. Такую структуру систем называют параллельной. На следующем этапе появилось мануфактурное производство, основанное на общественном разделении труда.

Мануфактура - предприятие, основанное на разделении труда. Вся совокупность технологических действий была разделена на части (техоперации), каждую из которых выполнял отдельный исполнитель. Экономический выигрыш был получен за счет существенного снижения доли вспомогательных действий. Отдельные операции были связаны материальными потоками: продукт предыдущей становился предметом труда для последующей и т.д. Такую технологическую структуру называют последовательной.

Машинное производство возникло в результате промышленного переворота во второй половине XVIII веке. На смену человеку пришли машины и механизмы, затем появились современные организационные формы технологических систем (фабрики и заводы), сочетающие в себе параллельные и последовательные структуры.

Следующий этап исторического развития систем технологических процессов — возникновение промышленных объединений, отраслей народного хозяйства, монополий, концернов. Они образовали структуры наиболее высокого уровня — народно-хозяйственного комплекса государства.

Классификация технологических систем производства, закономерности их формирования и функционирования.

Технологические системы классифицируются по следующим признакам:

‑ структуре (параллельные, последовательные и комбинированные технологические системы);

‑ уровню иерархии (масштабности) (технологический процесс, производственный цех, производственное предприятие, отрасли, отраслевые комплексы, народнохозяйственные комплексы, государства);

‑ уровню автоматизации (механизированные, автоматизированные и автоматические технологические системы);

‑ уровню специализации (специальные, специализированные и универсальные технологические системы).

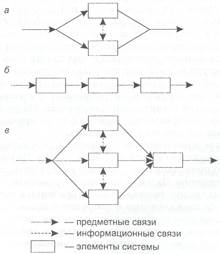

Различные структуры технологических систем схематично изображены на рис. 5.1.

Различные структуры технологических систем схематично изображены на рис. 5.1.

Рис. 5.1. Схема структуры систем технологических процессов: а - параллельная система; б - последовательная система; в - комбинированная система.

Элементы параллельной системы (рис. 5.1, а) не зависят друг от друга по материальным потокам сырья, но соединены информационными связями. Общий объем выпуска параллельной системы складывается из суммы выпусков всех элементов системы.

Выход из строя одного из элементов системы не влечет за собой прекращение ее функционирования (системы с нежесткими технологическими связями). Это свойство показывает их приспособленность к развитию, упрощению обслуживания и управления. Примерами могут служить технологические участки в цехе, однотипные предприятия в отрасли и т.д.

В последовательной системе (рис. 5.1, б) элементы жестко связаны между собой: продукт первого элемента системы становится сырьем для второго и т.д. Для функционирования такой системы необходимо обеспечить согласованность между элементами по объему перерабатываемого продукта и времени обработки. Выход из строя одного элемента ведет к прекращению функционирования всей системы (системы с жесткими связями).

Последовательные системы обеспечивают наращивание объема продукции в единицу времени без изменений технологических операций. Особенностью является возможность увеличения объема выпуска, но невозможность техразвития в рамках системы. Примерами могут служить цехи в структуре предприятия.

Технологические системы могут быть комбинированными (рис, 5.1, в). В них может наблюдаться преобладание одних или вторых структур (параллельных или последовательных).

Чередование параллельных и последовательных структур при увеличении иерархии технологических систем является закономерным:

- последовательность операций образует последовательную систему техпроцесса;

- однотипные техпроцессы объединяются в параллельную систему производственного цеха;

- последовательность цехов образует последовательную технологическую систему;

- однотипные предприятия объединяются в параллельную систему отрасли хозяйства;

- последовательность отраслей образует последовательную систему хозяйственных комплексов;

- разнотипные, не связанные комплексы образуют народное хозяйство государства.