Копчение как способ консервирования рыбы. Физико-химические процессы, протекающие при копчении рыбы

Копчение — распространенный способ консервирования рыбы путем посола, высушивания и обработки продуктами неполного сгорания древесины. В результате получается продукт, готовый к употреблению в пищу, обладающий специфическими вкусом и запахом.

Различают три способа копчения рыбы: горячее (от 80 до 170 °С), холодное (не выше 40 °С) и полугорячее (50—80 °С). Последним способом получают продукт с особыми свойствами, несколько отличными от свойств рыбы традиционных способов копчения (холодное и горячее).

В зависимости от способа применения продуктов разложения древесины различают дымовое, бездымовое (мокрое) и смешанное копчение. При дымовом копчении полуфабрикаты пропитываются веществами, выделяющимися при неполном сгорании древесины, находящимися в состоянии аэрозоля (дым). Бездымное копчение осуществляется продуктами сухой перегонки древесины в виде растворов (коптильная жидкость). Смешанное копчение представляет собой сочетание дымового и бездымного, т. е. последовательную обработку полуфабриката продуктами разложения древесины, находящимися в жидком или газообразном состоянии.

В хорошо прокопченной рыбе содержится около 2% фенолов, обладающих высокими бактерицидными свойствами. Крричнево-золотистая окраска поверхности копченой рыбы появляется в результате полимеризации фенолов и альдегидов и образования мела-ноидинов, взаимодействия белков и аминокислот с углеводами, кетонами и альдегидами. Окраска рыбы тем интенсивнее, чем концентрированнее дым, выше температура и влажность воздуха и рыбы, больше продолжительность процесса копчения и хранения.

Поверхность рыбы при копчении уплотняется, происходит дубление под воздействием формальдегида, что оказывает определенное благоприятное влияние на устойчивость продукта при хранении. Фенольные вещества, пирогаллол и пирокатехин, содержащиеся в дыме, обладают антиокислительными свойствами и предохраняют жиры рыб от порчи.

В процессе копчения в соленой рыбе, одновременно протекают сложные биохимические процессы, характерные для созревания. Рыба обезвоживается, особенно с поверхности, в результате уменьшается ее масса и изменяются свойства. Составные части дыма проникают в мышцы, поэтому мясо рыбы уплотняется и частично обезвоживается.

Определенное значение при копчении имеют и изменения свойств белков и перераспределение в тканях жира. Чем выше температура дыма, тем больше влаги теряет рыба. Регулируя температуру и влажность дыма, получают продукт высокого качества.

В формировании вкуса и аромата копченой рыбы основную роль выполняют фенольные и нейтральные соединения, органические кислоты, ароматические альдегиды, карбонильные соединения (диацетил, фурфурол и др.), которые постепенно исчезают при хранении продукции.

Интенсивность окраски рыбы, выраженность вкуса и аромата — показатели копчености рыбы.

При холодном копчении не происходит тепловая денатурация белка, и продукт сохраняет вкусовые свойства, близкие к свойствам солено-вяленой продукции, поэтому такой способ можно считать разновидностью сушки и вяления.

Для холодного копчения используют как соленую рыбу, предварительно отмоченную до содержания соли 5-6%, так и специально подсоленную (5-6% соли), охлажденную или мороженую рыбу средней

Хранят рыбу холодного копчения при температуре от 0 до —5 °С, в деревянных ящиках, в охлаждаемых помещениях до 2 мес (ГОСТ 11482-88), сельдь холодного копчения в тех же условиях — до 1,5 мес (ГОСТ 813-88).

По качеству рыбу холодного копчения делят на 1-й и 2-й сорта.

Рыба 1-го сорта всех размеров и упитанности должна быть чистая, не влажная, правильной разделки. У неразделанной рыбы целое и плотное брюшко, кожный покров от светлого до темно-золотистого цвета, мясо сочное, плотной консистенций, вкус и запах копчености, без сырости и других порочащих признаков. Содержание поваренной соли 5—10%.

К рыбе 2-го сорта предъявляют те же требования, что и к рыбе 1-го сорта, но допускаются следующие отклонения: наличие белково-жировых налетов, незначительный налет соли на поверхности, сбитость чешуи, ослабленное брюшко или его небольшие разрывы. У разделанной рыбы могут быть слегка оголенные концы ребер, у потрошеной — трещины и подрезы кожи. Цвет кожи от темно-коричневого до золотистого, наличие незначительных светлых пятен, не охваченных копчением, консистенция мяса ослабевшая, без признаков подпарки или сухости, более резко выраженный запах копчености. Содержание соли — 5—12%, влаги — 42—60% (в вобле и тарани — 42—53%).

К дефектам рыбы холодного копчения относятся лопанец, неравномерность окраски, нестандартная темная окраска, слабая окраска.

Для горячего копчения используют в основном мороженую рыбу, реже охлажденную. Более качественный продукт получают из рыб всех видов жирной и средней упитанности. Горячее копчение представляет собой процесс пропекания рыбы в потоке дыма при температуре 80—170 °С, в результате чего рыба проваривается, приобретает аромат и вкус копчености. Горячее копчение в известной мере консервирует продукт и делает его стерильным, однако срок его хранения при О °С не превышает 72 ч с момента приготовления.

Рыбу горячего копчения получают не только с использованием дыма, но и бездымным, и иногда смешанным способом, а также электрокопчением.

Рыба полугорячего копчения имеет золотистую окраску кожи, уплотненную консистенцию, соли в ней содержится до 10% и влаги — 48-52%.

Качество рыбы горячего копчения регламентируется стандартами (ГОСТ 7447-84 и ГОСТ 6606-83). Осетровых делят на 1-й и 2-й сорта, остальную рыбу на сорта не подразделяют. Оценивают качество рыбы горячего копчения по органолептическим и физико-химическим показателям. Продукт должен быть равномерно прокопчен до полной готовности, мясо, икра, молоки — проварены, без признаков сырости, мясо должно легко отделяться от позвоночника, кровь должна быть полностью свернувшейся. Рыба различной упитанности, с чистой поверхностью, не влажная или незначительно увлажненная, от светло-золотистого до темно-коричневого цвета. Допускаются небольшие натеки жира на поверхности, механические повреждения кожи и лопнувшее брюшко у калтычка, светлые пятна, не охваченные дымом, или ожоги, повреждения плавников, отклонения от правильной разделки и надлом рыб не более 2%. Консистенция рыб плотная, допускается слегка крошливая. Содержание поваренной соли 1,5—3%. Вкус и запах приятные, свойственные данному виду рыбы, без порочащих признаков. Допускаются незначительный привкус и горечь от смолистых веществ.

Хранят замороженную рыбу горячего копчения при температуре —18 °С не более 30 сут. Перед реализацией ее медленно размораживают.

К наиболее распространенным дефектам рыбы горячего копчения относят ожоги, механические повреждения, темную или белую окраску поверхности, сырое (непрокопченное или переваренное) мясо.

Пределы содержания токсических элементов, пестицидов и радионуклидов аналогичны этим показателям охлажденной и мороженой рыбы. Микробиологические показатели должны быть: МАФАМ — не более 1 х 104; БГКП — не более 1,0; золотистый стафилококк, дизентерийная и сальмонелльная группы микроорганизмов не допускаются.

Физико-химические изменения, происходящие в процессе копчения, связаны с тепловым воздействием, влиянием посолочных веществ и значительным обезвоживанием, а также насыщением тканей компонентами коптильной среды. Все это приводит к формированию характерных копченых свойств и некоторому консервированию продукта.

В ходе копчения протекают следующие физико-химические процессы, одни компоненты коптильной среды осаждаются на поверхности продукта, другие проникают внутрь. В процессе диффузии часть компонентов не меняет своей химической природы, а часть вступает в различные взаимодействия с веществами ткани. Кислоты, содержащиеся в дыме, подкисляют продукт, снижая его pH до 5,7-5,2. Альдегиды и кетоны коптильного дыма активно взаимодействуют со свободными аминогруппами полипептидов. Так, формальдегид, количественно преобладающий в группе альдегидов, образует в конечном итоге моно- и диметильные соединения: R-NHCH2-OH или RN(CH2-OH)2. Взаимодействуя с двумя аминогруппами двух пептидных цепей, формальдегид связывает их метиленовыми мостиками R-NH--CH2-NH-R. Физически это выражается в упрочнении ткани и по характеру действия похоже на процесс дубления. Дубящее действие на ткани оказывают также фенолы, реагирующие с аминокислотными остатками и другими функциональными группами белков.

Копчение при высокой температуре (полугорячее и горячее) от 40 до 170 С сопровождается разной степенью денатурации белков и освобождением скрытых функциональных групп (сульфидных, карбоксильных, аминных, окси- и др.), которые вступают во взаимодействие с коптильными компонентами. В результате наблюдаются необратимая дегидратация, коагуляция части белков саркоп-лазмы и миофибрилл мышечных тканей, в связи, с чем уменьшается влагоудерживающия способность ткани, продукт лучше обезвоживается и уплотняется.

Наиболее сильные изменения при копчении претерпевает коллаген. Фибриллы мышечных тканей вначале изменяют свою пространственную упаковку. При этом водородные связи разрушаются и освобождаются функциональные группы, вступающие в реакции с компонентами дыма. Под действием альдегидов, кетонов и фенолов протекают превращения, называемые дублением. Коллаген оболочек и кожи у рыб в этом случае играет защитную роль, связывая ряд активных коптильных веществ и препятствуя их диффузии внутрь продукта. Особенно это важно при непродолжительном горячем копчении.

Одновременно под действием высокой температуры коллагеновые молекулы обезвоживаются. В конце копчения резко изменяется их структура, в результате оболочка становится тонкой, полупрозрачной, кожа у рыбы подсыхает и легко отделяется от мышечных тканей. Поверхность копченого продукта приобретает характерный цвет от светло-золотистого до темно-коричневого.

24. Физико-химические процессы, протекающие на разных этапах (по-сол, приготовление фарша, формование изделий, сушка) производ-ства сырокопченых и сыровяленых колбасных изделий.

Фарш- смесь компонентов, предварительно подготовленных в количествах, соответствующих рецептуре для данного вида и сорта колбасных изделий .

В зависимости от вида колбасных изделий степень измельчения сырья различна. Связующим компонентом фарша, обеспечивающего гомогенность и монолитность структуры готового продукта , является мясная часть.. При производстве полукопченых, варено-копченых, сырокопчёных, и сыровяленых колбас не обязательно полностью разрушать клеточную структуру сырья, однако оно должно быть достаточно измельчённым, чтобы получить однородный вязкий фарш. Мясо для большинства копчёных и сыровяленых колбас измельчают на волчке. Шпик и грудинку, вводимые в фарш в виде кусочков, измельчают на шпигорезке, волчке, а в некоторых случаях- в куттере в конце куттерования. Фарш для полукопчёных, варёно-копчёных и сырокопчёных колбас готовят двумя способами: перед приготовлением фарша выдержанное в посоле мясное сырьё измельчают на волчке с диаметром отверстий решётки2-3 мм. Полужирную и жирную свинину, грудинку и шпик измельчают до размеров, предусмотренных рецептурой. Измельчённую говядину перемешивают со специями 5-7 минут добавляют нежирную свинину, полужирное мясо, грудинку, шпик, говяжий или бараний жир. Перемешивание длиться 6-10 минут.

Процесс формования колбасных изделий включает: подготовку колбасной оболочки, шприцевание фарша в оболочку, вязку и штриковку колбасных батонов, их навешивание на палки и рамы. Шприцевание (т.е наполнение колбасной оболочки фаршем) осуществляется под давлением в специальных машинах- шприцах. В процессе шприцевания должны сохраняться качество и структура фарша. Плотность набивки фарша в оболочку регулируется в зависимости от вида колбасных изделий, массовой доли влаги и вида оболочки. Копчёные и сырокопчёные колбасы шприцуют наиболее плотно, так как объём батонов сильно уменьшается при сушке. Для уплотнения, повышенной механической прочности и товарной отметки колбасные батоны после шприцевания перевязывают шпагатом по специальным утвердённым схемам вязки. При выпуске батонов в искусственных оболочках , где напечатаны наименование и сорт колбасы, поперечные перевязки можно не делать.

После вязки батонов для удаления воздуха, попавшего в фарш при его обработке, оболочки прокалывают в нескольких местах(штрикуют) на концах и вдоль батона специальной металлической штриковкой, имеющей 4 или 5 тонких игл. Батоны в целлофане не штрикуют. Перевязанные батоны навешивают за петли шпагата на палки так, чтобы они не соприкасались между собой.

Термическая обработка- заключительная стадия производства колбасных изделий, она включает осадку, обжарку, копчение, охлаждение и сушку.

Осадка- Операция осадки фарша после формование батона предусматривается для всех видов колбасных изделий . Кратковременную осадку проводят при получении полукопчёных колбас она длиться 2-4 часа. На большинстве предприятий осадку полукопчёных колбас проводят по пути их прохождения из шприцовочного отделения в обжарочное при температуре в помещении не выше 12 градусов С. В процессе осадки востанавливаються химические связи между составными частями фарша, разрушенные при измельчении и шпицеровании, увеличивается доля прочносвязной влаги. Фарш уплотняется и становиться монолитным, а готовый продукт становиться более сочным, с лучшей консистенцией. Одновременно происходят реакции , стабилизирующие окраску фарша в результате действия нитрита натрия. Оболочка подсушивается, испаряется некоторое количество избыточной влаги.

Длительную осадку(5-7 суток) применяют при изготовлении сырокопчёных и сыровяленых колбас. При длительной выдержки между элементами разрушенной системы мышечных волокон возникают достаточно прочные химические связи , способствующие образованию вторичной структуры. В сырье протекают ферментативные процессы, вызываемые жизнедеятельностью микроорганизмов и активизацией ферментов мышечной ткани, т.е мясо созревает. Испаряется свободная влага. В результате осадки улучшаются консистенция, запах, цвет, и вкус колбасных изделий.

Сушка- это операция завершает технологический цикл производства сырокопчёных и сыровяленых колбас. В результате понижения массовой доли влаги и увеличения массовой доли поваренной соли и коптильных веществ повышается устойчивость мясопродуктов к действию гнилостной микрофлоры. Кроме того увеличивается концентрация сухих питательных веществ в готовом продукт, улучшаются условия его хранения и транспортировки.

Если при обезвоживании варёно-копчёных колбас наблюдается лишь некоторая потеря коптильных веществ во внешнюю среду, то при кажущейся простоте сушка сырых( сырокопчёных, и сыровяленых ) колбас относится к числу наиболее сложных технологических процессов. На протяжении почти всего периода сушки в продукте происходят сложные физико-химические и биохимические изменения ( созревание колбас) , называемые тканевыми и микробными ферментами. При этом разрушается клеточная структура мышечной ткани и образуется однородная ,монолитная структура, присущая готовому изделию.

Активность ферментов и развитие микрофлоры тесно связаны с наличием достаточного количества влаги и с концентрацией электролитов ( хлорида натрия) . В связи с этим деструкция, структурообразование и общие состояние микрофлоры (в частности, степень отмирания нежелательных бактерий) главным образом зависят от хода обезвоживания, продукта, т.е его интенсивности и распределения влажности внутри батона.

В сваю очередь, структурообразование и связанные с ним величина усадки и изменение влагопроводности материала существенно влияют на интенсивность внутреннего влагопереноса. При относительно большой толщине колбасных изделий это влияние приобретает решающие значение и обусловливает возможность интенсификации процесса сушки. Структура готового продукта начинает формироваться с момента наполнения оболочки фаршем и продолжается в период осадки, копчение и сушки. Условия изменяющиеся на протяжении этих стадий, существенным образом влияют на формирование структуры. При обезвоживании на основе конденсационных связей образуется пространственный структурный каркас вследствие агрегирование белков, которые выходят из структуры волокон во внешнюю среду в результате механического и ферментативного разрушения.

Скорость сушки обратно пропорциональна уровню водосвязывающей способности продукта и зависит от pH среды, наличия концентрации и определённых свойств электролитов непрерывной фазы, степени разрушения первоначальной структуры белков- количества и активности гидрофильных центров. Одним из основных технологических условий производства является снижении pH до влечены, близкой к изоэлектрической точке белков мяса ( т.е 5, 5,5). В таком диапазоне pH снижается водосвязывающая способность фарша, создаются лучшие условия для взаимодействия белков, формирования монолитной структуры и окраски серых видов колбас. Величина pH фарша определяет развитие микроорганизмов и накопление продуктов их метаболизма.

В сваю очередь, снижение величины pH фарша во время созревания является следствием автолитических процессов , а также активного развития, молочнокислых микроорганизмов, жизнедеятельность которых приводит к накоплению молочной кислоты.

Колбасы сушат в сушильных камерах при определённой температуре и влажности воздуха. Для поддерживании режима сушки используют кондиционеры. Вешала или рамы, на которых развешивают колбасы, размещают в несколько ярусов в зависимости от высоты помещения. Между батонами оставляют промежутки для свободной циркуляции воздуха.

Сырокопчёные колбасы сушат 5-7 суток при температуре 11-15 С, относительной влажности воздуха 82% и скорости его движения 0,1 м/с, дальнейшую сушку проводят в течении 20-23 суток при температуре 10-12 С

Относительной влажности воздуха76%, и скоростью его движения 0,05-0,1 м/с . Общая продолжительность сушки 25-30 суток в зависимости от диаметра оболочки.

Технология длинных макаронных изделий. Требования к качеству, условия и сроки хранения готовых изделий. Оборудование, используемое для производства данных видов макаронных изделий.

Технологическая схема производства макаронных изделий включают следующие этапы: хранение и подготовка сырья к производству, приготовление теста, прессование, разделка, сушка, охлаждение и упаковывание изделий.

Основную массу макаронных изделий готовят из муки и воды, а часть продукции – с добавками. Для производства макаронных изделий используют специальную муку двух сортов: высшего сорта (крупка) и I сорта (полукрупка), получаемую помолом зерна твердой или мягкой стекловидной пшеницы.

Добавки, используемые в макаронном производстве, делят на две группы: обогатительные, повышающие пищевую ценность изделий, и вкусовые, влияющие на вкус и цвет. К первой группе относят яичные продукты (яйца, яичный порошок, меланж), молочные (сухое цельное и сухое обезжиренное молоко, творог) и витамины (В1, В2 и РР), ко второй – овощные и фруктовые пасты, пюре, натуральные соки с мякотью и порошки.

Подготовка муки состоит из смешивания, просеивания, магнитной очистки и взвешивания. Яйца проходят санитарную обработку, для этого их погружают в 2%-ный раствор хлорной извести, затем в 2%-ный раствор питьевой соды, после чего промывают холодной водой. Во избежание попадания испорченных яиц яйца разбивают в отдельную посуду небольшими порциями (по 3…5 шт.).

В зависимости от температуры воды, используемой на замес теста, различают три типа замеса: горячий (75…85°С), теплый (55…65°С) и холодный (ниже 30°С). Замес теста с использованием теплой воды происходит быстрее, чем с использованием холодной, тесто получается более пластичным, хорошо формуется, а поверхность изделий – более гладкой, цвет – более желтым, чем при других замесах.

Горячий замес применяется только для муки с повышенным содержанием клейковины, чрезмерно упругой по качеству, когда необходимо получить менее вязкое и достаточно пластичное тесто.

Холодный замес используется для приготовления изделий, предназначенных для длительного хранения, а также для муки с низким содержанием клейковины и слабой по качеству.

Тесто готовят в тестомесителе, в первое корыто которого с помощью дозаторов подают муку и воду. Тестомесители могут быть одно-, двух-, трех- и четырехкорытными, каждое корыто представляет собой полуцилиндр, внутри которого вращается вал. В последнем корыте тестомесителя создается вакуум для удаления мельчайших пузырьков воздуха, наличие которых приводит к растрескиванию изделий.

Для придания тесту однородной структуры его направляют в шнековую камеру пресса на формование. Тесто подхватывается витками шнева, выполняющего роль транспортирующего механизма, перемещающего сыпучий продукт, а затем уплотняется, становятся вязкой, упругопластичной массой. Вал и шнек приводятся в движение от приводного редуктора.

Сформировавшееся в шнековой камере тесто нагнетается в небольшое предматричное пространство, заканчивающееся матрицей, через отверстия которой оно выпрессовывается под давлением 10…12 МПа. Для поддержания оптимальной температуры (55°С) теста перед матрицей шнековая камера снабжена водяной рубашкой. При более высокой температуре происходит заваривание теста: оно становится более крутым и скорость прессования резко падает.

Разделка сырых макаронных изделий состоит из обдувки, резки и раскладки. Сырые изделия для быстрой подсушки обдуваются воздухом, который нагнетается из помещения цеха. Назначение резки – получить продукт определенной длины. Для раскладки сырых изделий применяют механические раскладчики, труба или транспортер которых совершает колебательное движение над движущейся лентой сушилки, распределяя на ней продукт равномерным слоем толщиной 2…5 см.

Сушка макаронных изделий проводят конвективным способом, который основан на тепло- и влагообмене между высушиваемым материалом и нагретым воздухом. Процесс сушки состоит в подводе влаги от внутренних слоев изделий к наружным, превращении ее в пар и удалении пара с поверхности за счет нагретого сушильного воздуха.

Развешенные на бастуны изделия перемещаются в тоннельных сушилках и обдуваются воздухом. Параметры сушильного воздуха в предварительной сушилке зависят от вида изделий (температура 35…45°С, относительная влажность 65…75%). Окончательная сушилка представляет собой тоннель, разделенный по длине на зоны сушки и зоны отволаживания. Температура воздуха в зонах окончательной сушки 35…45°С, относительная влажность 70…85%.

Температура макаронных изделий на выходе из сушилки примерно равна температуре сушильного воздуха. Перед упаковыванием изделия необходимо медленно охладить в течение не менее 4 ч до температуры упаковочного отделения за счет омывания воздухом с относительной влажностью 60…65% и температурой 25…30°С.

Процесс упаковывания состоит из подачи изделий на упаковочные столы или в бункера; сортировки, проверки их на магнитных сепараторах; укладки в тару, включая уплотнение на вибраторе; взвешивания и маркировки.

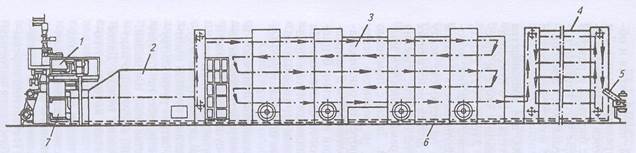

Автоматизированная поточная линия Б6-ЛМГ для производства длинных макаронных изделий (рисунок 1). Для замеса теста мука и вода дозируются в тестомеситель шнекового пресса 1. Затем тесто прессуется через матрицу и поступает на разделку в саморазвес 7, где сырые изделия развешиваются на бастуны, подрезаются и обдуваются воздухом. После высушивания в предварительной 2 и окончательной 3 сушилках изделия направляются в стабилизатор-накопитель 4, а затем в машину 5 для съема с бастунов и резки и далее в фасовочно-упаковочную машину, после чего готовые изделия транспортирующими механизмами направляются в механизированный склад. Специальный механизм 6 возвращает пустые бастуны в начало линии.

Рисунок 1. Автоматизированная поточная линия Б6-ЛМГ.

Качество макаронных изделий должно удовлетворять следующим требованиям: они должны иметь правильную форму, гладкую поверхность, быть стекловидными в изломе, однотонными по цвету с кремовым или желтоватым оттенком. Содержание влаги в макаронных изделиях должно быть не более 13%, кислотность – не более 3°, а для изделий с томатопродуктами – не более 10°.

Макаронные изделия следует хранить в складских помещениях на стеллажах или поддонах при температуре 16…18°С и относительной влажности воздуха не более 70%. Эти помещения должны быть чистыми, сухими, защищенными от воздействия атмосферных осадков, не зараженными вредителями хлебных запасов. Изделия нельзя хранить с товарами, имеющими специфический запах, так как они могут впитать этот запах.