Процессы флексографической печати

Тема 9

Высокая печать (способ и применение)

Высокая печать с металлических форм применяется преимущественно для печати книг. В течение четырех столетий она была доминирующим способом печати для изготовления плакатов, визиток, церковных, ведомственных и служебных бумаг, одно и двусторонних листовок с местными новостями, ежедневных и еженедельных газет, а также простой акциденции. Сначала процесс печати базировался на принципе тигельного пресса (рис. 1.6-1). Изобретение Фридрихом Кёнигом в 1812 г. плоскопечатных машин привело к повышению производительности и существенному прогрессу высокой печати.

Предпосылкой для создания рулонных ротационных печатных машин явилось открытие в 1854 г. стереотипных полукруглых форм. Это позволяло печатать, в частности, газеты большими тиражами, а на различных специальных машинах стало возможным изготавливать высококачественную многокрасочную печатную продукцию. Для печати обоев применялись специальные рулонные машины высокой печати с планетарным расположением цилиндров (большой опорный цилиндр и до 20 формных валиков со своими красочными аппаратами), а для изготовления другой печатной продукции были предложены другие разнообразные машины. Примером может служить тигельная машина фирмы Гейдельберг (рис. 13.1-19) - самая распространенная в мире машина высокой печати.

Существенными недостатками печатных форм высокой печати по сравнению с офсетными являются их высокая стоимость, сложность приладки, ограничения качества печати и невысокие производственные скорости.

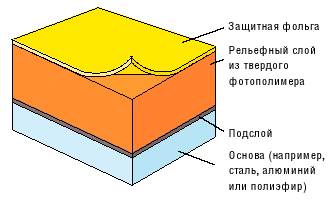

Рис. 3-4

Структура слоев фотополимерного формного материала, предназначенного для изготовления печатных форм высокой печати Nyloprint (BASF)

Высокая печать находит сегодня применение в печати формуляров, этикеток, лотерейных билетов, ценных бумаг, телефонных справочников и обыкновенных карманных книг, правда, с тенденцией к снижению ее доли в их производстве. Способ высокой печати применяется также в ротационной газетной печати с красочными аппаратами, показанными на рис. 3-1 (например, модель "Курьер" (Courier) фирмы Koenig & Bauer). Между тем в эксплуатации находятся ещё некоторые газетные ротационные машины, а также машины для прямой и косвенной печати (с резиновым офсетным цилиндром). Последние газетные машины высокой печати были выпущены в 80-х годах ХХ века.

В качестве печатной формы сегодня служат в основном вымывные фотополимеризующиеся пластины, причем предлагаются различные вымывные системы и различная глубина вымывания, связанные с различными материаламиосновами. На примере формных пластин фирмы BASF показан способ изготовления печатных форм.

Рис. 3-5

Магнитный цилиндр с формой высокой печати (NELA)

Послойное строение формного материала "Nyloprint" представлено на рис. 3-4. В качестве основы используются сталь, алюминий или лавсан. В зависимости от типа формных пластин их толщина составляет примерно от 0,8 до 1,75 мм, а высота рельефа в зависимости от назначения и типа формы - от 0,2 до 0,67 мм. Рельефный слой состоит из фото полимеризующегося материала (чувствительного к УФлучам с длиной волны 360-370 нм), который прочно скреплён с основой.

Изготовление печатной формы "Nyloprint" включает следующие этапы:

· удаление защитной фольги;

· засветка полимеризующегося слоя через негатив (засвеченные места задубливаются; чем меньше площадь экспонируемых участков, тем меньше впоследствии глубина рельефа; для записи используются фотовыводные устройства (ФВУ) планшетного типа, ФВУ с внешним барабаном, а также копировальные устройства);

· вымывание незадубленного фотополимера водой или спиртоводной смесью;

· сушка печатного рельефа после вымывания;

· последующая общая УФзасветка для того, чтобы произошла полная полимеризация и затвердение печатного рельефа.

При этом способе обеспечивается воспроизведение тонких линий шириной не менее 50 мкм и маленьких отдельно расположенных точек диаметром 200 мкм.

Формы высокой печати на стальной основе могут простым способом закрепляться на магнитном формном цилиндре (рис. 3-5).

х изменений в машинах классической глубокой печати (например, нагревания формного цилиндра). Особая привлекательность состоит в отсутствии растворителя, а следовательно, в отказе от сушильных устройств. Отверждение краски происходит преимущественно застыванием ее (охлаждением) на запечатанном материале.

Прогнозы

Последние годы оказались для глубокой печати не самыми благоприятными: сократилось число мелких типографий, и только крупным печатным компаниям удается «осилить» высокие начальные инвестиции и добиться эффективности производства. На этом фоне, даже по самым оптимистическим прогнозам, не приходится ожидать скольнибудь серьезного роста влияния глубокой печати на рынке производства полиграфической продукции.

Высокая печать

Одним из самых старых способов печати является высокая печать, к которой относят флексографию и печать с металлических печатных форм – металлографию.

Процесс высокой печати осуществляется посредством, не вырезанных как в глубокой печати, а наоборот, возвышающихся над поверхностью печатной формы печатных элементов.

Высокая печать, в основном осуществляется с помощью машин. Краски для высокой печати применяют вязкие, пастообразные. Переносятся на бумагу краски с помощью металлических печатных форм.

Машины для глубокой печати делятся на ручные прессы, тигельные станки и плоскопечатные ротационные машины.

Высокая печать до недавнего времени являлась доминирующей в отрасли полиграфии. Но сегодня ее практически заменил офсетный способ. Сейчас с помощью высокой печати печатают лишь продукцию, требования к качеству которой невелики: карманные телефонные справочники или отдельные виды ежедневных газет.

Видоизмененная высокая печать, где нанесение изображения осуществляется посредством резиновой печатной формы – цилиндра, широко применяется при печати упаковки.

Флексография или флексографская печать – это один из недавно возникших методов высокой печати. Само название до 50-х годов 20-го века было другим, а именно – анилиновая печать.

Этот вид печати отличается применением жидких красок и гибких печатных форм (клише). Кроме того, процесс печати происходит под небольшим давлением печатных форм на запечатываемый материал.

Благодаря использованию эластичных печатных форм , изготовленных из фотополимеризующих материалов, а не твердых печатных форм, возможно наносить флексографические изображения на неровные и негладкие поверхности, такие как ткань, картон и различные упаковочные материалы.

Меню раздела "Офсетная печать":

1. Высокая печать (способ и применение)

2. Флексографская печать

3. Процессы флексографической печати

4. Печатный аппарат

5. Примеры построения машин

6. Перспективы дальнейшего развития

Флексографская печать

Принцип способа высокой печати уже был описан в разделе 3-1 и на рис. 3-2. Флексография является единственным способом печати, которым могут запечатываться очень тонкая, гибкая и жёсткая фольга, почти все виды бумаги, толстый картон, упаковочные материалы с шероховатой поверхностью и ткани.

Достигаемое качество флексографской печати ниже, чем в офсетной печати. Максимальное разрешение флексографии соответствует области низколиниатурных структур (линиатура 48 лин/см, в то время как в офсетной печати обычно используют линиатуры от 60 до 120 лин/см). Современные печатные формы, в основном изготовленные способом "Компьютер-печатная форма", улучшают качество печати. Становится возможной печать с линиатурой 60 лин/см (также до 120 лин/см). Новые печатные формы в совокупности с соответствующими печатными красками и развитием машинной техники, в особенности в части нанесения красок (красочный аппарат), существенно улучшают качество флексографской печати.

Процессы флексографической печати

Эластичность форм флексографской печати в сочетании с красками низкой вязкости позволяет печатать на невпитывающих и шероховатых поверхностях, что является типичным в производстве упаковки. Более того, флексографская печать особенно пригодна для запечатывания гибких материалов (например, пленки).

Печатный процесс требует небольшого давления, при этом обеспечивается надежная передача красок с печатной формы на запечатываемый материал. Давление должно быть равномерно распределено по всем печатным элементам как в зоне контакта, так и по всей длине печати. Отклонения размеров цилиндра и радиальное биение устраняются за счет первоначального небольшого избыточного натиска. Предпосылкой для равномерного распределения давления по всему запечатанному изображению является постоянное давление печати при его незначительных колебаниях. Мягкие эластичные печатные формы позволяют получить хороший результат при незначительном натиске, причём можно, например, печатать на гофрокартоне без разрушения его структуры.

Следует обратить внимание на то, что слишком сильная деформация гибкой печатной формы приводит к значительному растискиванию растровых точек. В особенности это заметно на светлых участках, где находятся маленькие, тонкие и поэтому легко деформируемые печатные элементы. Так как при этом речь может идти в основном о случайных ошибках, то корректура градаций на стадии допечатных процессов практически невозможна. Износ печатной формы, который увеличивается с числом отпечатанных оттисков, также приводит к увеличению размеров растровых точек, т.е. растискиванию.

Печатные формы

Печатные формы, также называемые "клише", изготавливаются из резины или фотополимеризующихся материалов. Их твёрдость и толщина должны соответствовать используемому в данный момент запечатываемому материалу и сюжету. В качестве запечатываемых материалов широко используются: гофрокартон, бумага, полимерные пленки и фольга и др. К ним могут предъявляться специальные требования (например, к упаковке для промышленных товаров или пищевых продуктов). Поэтому во флексографской печати применяются разнообразные виды печатных красок. Это могут быть краски на водной основе, спиртоустойчивые, бензиноустойчивые, устойчивые к эфирам, УФкраски и т.д. Материал для печатных форм нужно выбирать так, чтобы он не набухал, не становился хрупким, не растворялся под воздействием красок.

Клише имеют либо плоскую форму и закрепляются на формном цилиндре с помощью клея или двусторонней липкой ленты, либо уже изготовлены в цилиндрической форме (например, по гильзовой технологии "Компьютер - печатная гильза").

Резиновые клише.

Они изготавливаются путем матрицирования (тиснением отливных форм) с использованием сырой резины с последующей ее вулканизацией. Равномерность по толщине обеспечивается шлифовкой оборотной стороны клише.

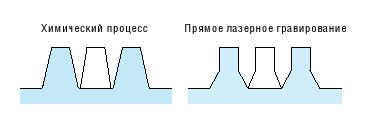

Рис. 3-6

Сравнение рельефов печатной формы, созданной химико-фотографическим способом из фотополимеризующейся композиции, и резиновой печатной формы, изготовленной способом лазерного гравирования

Резиновые, а точнее эластомерные, клише обладают лучшим качеством, если нанести на всю их поверхность эластомер и вслед за этим лазерным гравированием получить на ней печатный рельеф. Печатающие элементы (в отличие от фотохимического способа) имеют боковые грани, скошенные к основанию, в то время как верхняя поверхность имеет прямые вертикальные боковые грани. Это существенно повышает устойчивость клише к износу во время печати тиража и уменьшает связанное с этим растискивание растровых точек (рис. 3-6).

Гравированные лазером клише ещё мало распространены, их линиатура растра составляет 40 лин/см, что существенно ниже, чем у фотополимерных печатных форм (где она составляет приблизительно 60 лин/см).