Запаси, що управляються постачальником

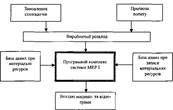

Блок-схема системи MRP I

Після завершення всіх необхідних обчислень, формується вихідний комплекс машинограм системи MRP І, який у документальному вигляді передається логістичним менеджерам для прийняття рішень з організації забезпечення виробничих ділянок і складського господарства фірми необхідними матеріальними ресурсами.

Типовий набір вихідних документів системи MRP І містить:

· специфіковані за номенклатурою, обсягом і часом вимоги матеріальних ресурсів, які замовляються в постачальників;

· зміни, які необхідно внести у виробничий розклад;

· схеми доставки матеріальних ресурсів, обсяг постачань та інші більш спеціальні документи.

22. Порівняльна характеристика систем управління виробничою логістикою MRP I та MRP IІ.

До класу MRP належать: система MRP I - планування потреби в матеріалах (materials resource planning) та система MRP IІ (розвиток MRP I) - виробниче планування потреби в ресурсах (manufacturing requirements resource planning).

Основними цілями систем MRP є:

· задоволення потреби у матеріалах, компонентах і продукції для тпланування виробництва і доставки споживачам;

· підтримка низького рівня запасів матеріальних ресурсів, незавершеного виробництва, готової продукції;

· планування виробничих операцій, графіків доставки, закупівельних операцій.

Входом системи MRP І є замовлення споживачів, підкріплені прогнозами попиту на готову продукцію фірми, які закладені у виробничий розклад (графіки випуску готової продукції). У MRP І ключовим фактором є споживчий попит.

Блок-схема системи MRP I

Після завершення всіх необхідних обчислень, формується вихідний комплекс машинограм системи MRP І, який у документальному вигляді передається логістичним менеджерам для прийняття рішень з організації забезпечення виробничих ділянок і складського господарства фірми необхідними матеріальними ресурсами.

Типовий набір вихідних документів системи MRP І містить:

· специфіковані за номенклатурою, обсягом і часом вимоги матеріальних ресурсів, які замовляються в постачальників;

· зміни, які необхідно внести у виробничий розклад;

· схеми доставки матеріальних ресурсів, обсяг постачань та інші більш спеціальні документи.

Системи MRP II є інтегрованими мікрологістичними системами, у яких об'єднані фінансове планування і логістичні операції. В даний час системи MRP II розглядаються як ефективний інструмент планування для реалізації стратегічних цілей фірми в логістиці, маркетингу, виробництві та фінансах. Перевагою систем MRP II перед системами MRP І є повніше задоволення споживчого попиту, яке досягається шляхом скорочення тривалості виробничих циклів, зменшення запасів, кращої організації постачань, швидшої реакції на зміни попиту. Системи MRP II забезпечують велику гнучкість планування і сприяють зменшенню логістичних витрат з управління запасами.

23. Поняття матеріального запасу та причини його створення.

Матеріальні запаси – продукція виробничо-тех.призначення ,яка знаходиться на різних стадіях виробництва і обігу та товари, що очікують на вступ у процес виробничого чи особистого споживання.

Створення матер запасів пов»язане з витратами.

Види витрат, пов’язаних зі створенням та управлінням запасами:

- Заморожені фінансові кошти

- Витрати на утримання спеціального обладнаних приміщень.

- Оплата праці спеціалізованому персоналу.

Види втрат, пов*язані з відсутністю запасів:

- Втрати від простою виробництва

-Втрати від відсутності товару в момент пред*явлення попиту

- Втрати від закупівлі дрібних партій товарів за вищими цінами.

Незважаючи на те, що утримання запасів пов*язане з певними витратами, підприємство вимушене створювати їх, тому що відсутність запасів може призвести до ще більшої втрати прибутку.

Мотиви створення матер.запасів:

- Ймовірність порушення встановленого графіка поставки.

- Можливість коливання попиту

- Сезонні коливання виробництва деяких видів товарів.

- Витрати пов»язані оформленням замовлення

- Можливість негайного обслуговування покупців

- Зведення до мінімуму простоїв у виробництві через відсутність матеріалів.

- спрощення процесу управління виробництвом і розподілом товару.

- можливість рівномірного здійснення операцій з виробництва та розподілу товарів

24. Види матеріальних запасів.

Матеріальні запаси – продукція виробничо-технічного призначення, яка знаходиться на різних стадіях виробництва і обігу та товари, що очікують на вступ у процес виробничого чи особистого споживання.

Види:

1. За місцем продукції в логістичному ланцюзі

- запаси матеріальних ресурсів

- запаси незавершеного виробництва

- запаси готової продукції

- запаси тари

2. За функціональним призначенням

- поточні - це основна частина виробничих і товарних запасів, які призначені для забезпечення безперервності процесу виробництва і збуту між двома черговими постачаннями, утворюються за умов нерівномірного і регулярного постачання через невідповідність обсягів постачання і разового споживання

- страхові - призначені для безперервного постачання споживача за непередбачених обставин: відхилення в періодичності й у величині партій постачань від запланованих, зміна інтенсивності споживання, затримки постачань у дорозі тощо

- підготовчі запаси – це частина виробничого (товарного) запасу, призначена для підготовки матеріальних ресурсів і готової продукції до виробничого або особистого споживання, їх наявність зумовлена необхідністю виконання певних логістичних операцій з приймання, оформлення, завантаження-розвантаження, додаткової підготовки до споживання

- цільові - сезонні, спекулятивні, запаси просування

3. За роллю в системі управління запасами

- максимальний – нормативний рівень запасу, економічно обґрунтований як верхній показник обсягу запасів

- граничний – мінімальний контрольний рівень запасів при досягненні якого необхідне їх поповнення (точка замовлення)

- гарантійний – запас, що постійно підтримується на випадок непередбачених замовлень та різких коливань попиту

- поточний запас – фактичний рівень запасу в будь-який момент часу

5. По відношенню до логістичних функцій

- запаси в постачанні – матеріальні ресурси, які знаходяться в логістичних ланцюгах від постачання до складів матеріальних ресурсів товаровиробника

- виробничі запаси – запаси матеріальних ресурсів і незавершеного виробництва, які надійшли до виробника, але не були перероблені. Призначені для виробничого споживання і дозволяють забезпечувати безперервність виробничого процесу

- товарні запаси – запаси готової продукції, призначені для задоволення попиту споживачів, тобто продажу

- запаси вантажопереробки – складські запаси, які формується без логістичних операцій зберігання (кроссдокінг)

- сукупні матеріальні запаси - містять у собі всі перераховані вище види запасів

6. По відношенню до ланки логістичного ланцюга

- запаси в постачальників

- запаси в споживачів

- запаси в торгових посередників- запаси в посередників фізичного розподілу

25. Загальна характеристика систем контролю рівня запасів.

Контроль рівня запасів – це вивчення і регулювання рівня запасів

виробничо-технічного призначення, виробів народного споживання та ін. з

ціллю виявлення відхилень від норм запасів та прийняття оперативних

заходів з ліквідації відхилень.

Системи контролю стану запасів:

1. Система з фіксованим розміром замовлення – проста і є свого роду

класичною. У даній системі розмір замовлення на поповнення запасу є

постійною величиною. Замовлення на постачання продукції здійснюється за

умови зменшення наявного на складах логістичного запасу до встановленого

мінімального критичного рівня, який називають “точкою замовлення”.

2. Система поповнення запасу до максимального рівня.При ній через рівні проміжки часу замовляється партія, об’єм якої дорівнює різниці між

встановленим максимальним рівнем запасів і фактичним рівнем запасів на

момент перевірки. Розмір замовлення збільшується на величину запасу,

котрий буде реалізований за період виконання замовлення.

3. Система “Мінімум-максимум”.В цій системі використовується сталий інтервал часу між замовленнями. Вона зорієнтована на ситуацію, коли витрати на облік запасів і витрати на оформлення замовлення настільки значні, що стають порівняними з втратами від дефіциту запасів. Тому в даній системі замовлення виникають не через задані інтервали, а тільки за умови, що запаси на складі на складі в цей момент виявилися рівними або меншими встановленого мінімального рівня.

4. Система з фіксованою періодичністю замовлення.Як зрозуміло із назви, замовлення роблять в строго визначені моменти часу, які віддалені один від одного на рівні інтервали. Величина замовлення визначається як різниця між фіксованим максимальним рівнем, до якого відбувається поповнення запасу, і фактичним його обсягом у замовлення. Недолік даної системи полягає в необхідності робити замовлення іноді на незначну кількість матеріальних ресурсів, а за умови прискорення інтенсивності споживання матеріалів (наприклад, через зростання попиту на готову продукцію) виникає небезпека використання запасу до настання моменту чергового замовлення, тобто виникнення дефіциту.

5. Система оперативного управління.Під час використання даної системи

через певні проміжки часу приймається оперативне рішення: “замовляти” або

“не замовляти”, якщо замовляти, то яку кількість одиниць товару.

26. Система управління запасами з фіксованим обсягом замовлень.

Ця система проста і є свого роду класичною. У цій системі розмір замовлення на поповнення запасу є постійною величиною. Замовлення на постачання продукції здійснюється за умови зменшення наявного на складах системи запасу до встановленого мінімального критичного рівня, який називають "точкою замовлення".

У процесі функціонування цієї технологічної системи інтервали постачання можуть бути різними залежно від інтенсивності витрат (споживання) матеріальних ресурсів у логістичній системі.

За умови досягнення запасом нижньої критичної межі та організації чергового замовлення на постачання необхідних матеріальних ресурсів рівень запасу на момент організації замовлення повинен бути достатнім для безперебійної роботи в період логістичного циклу. При цьому страховий запас повинен залишитися недоторканним.

Система з фіксованим розміром замовлення іноді ще називається "двобункерною", оскільки в даному випадку передбачається, що запас зберігається ніби в двох бункерах. З першого бункера матеріальні ресурси витрачаються з моменту надходження чергової партії до моменту подачі замовлення, а з другого бункера - у період між подачею замовлення і його виконанням, тобто до моменту постачання.

Істотним недоліком цієї системи є те, що вона передбачає безперервний облік залишків матеріальних ресурсів на складах системи, з тим щоб не пропустити моменту досягнення "точки замовлення".

27. Система управління запасами з постійним періодом замовлень

У системі з фіксованою періодичністю замовлення, замовлення роблять у строго визначені моменти часу, які віддалені один від одного на однакові інтервали, наприклад, 1 раз на місяць, 1 раз на тиждень, 1 раз на 14 днів і т.п., а розмір запасу регулюється зміна обсягу партії.

Наприкінці кожного періоду перевіряється рівень запасів і на підставі цього визначається розмір партії постачання. Величина замовлення визначається як різниця між фіксованим максимальним рівнем, до якого поповнюється запас, і фактичним його обсягом у момент замовлення.

Перевагою цієї системи є відсутність необхідності вести систематичний облік запасів на складах системи. Недолік же полягає в необхідності робити замовлення іноді на незначну кількість матеріальних ресурсів, а за умови прискорення інтенсивності споживання матеріалів (наприклад, через зростання попиту на готову продукцію) виникає небезпека використання запасу до настання моменту чергового замовлення, тобто виникнення дефіциту.

28. Нормування запасів у логістиці

Нормою запасу називається розрахункова мінімальна кількість предметів праці, яке повинне знаходитися у виробничих або торговельних підприємств для забезпечення безперебійного постачання виробництва продукції або реалізації товарів.

При визначенні норм товарних запасів використовують три групи методів: евристичні, методи техніко - економічних розрахунків та економіко-математичні методи.

Евристичний методи передбачають використання досвіду фахівців, які вивчають звітність за попередній період, аналізують ринок і приймають рішення про мінімально необхідних запасах, засновані, в значній мірі, на суб'єктивному розумінні тенденцій розвитку попиту . В якості спеціаліста може виступати працівник підприємства, постійно вирішальний завдання нормування запасів.

Метод техніко-економічних розрахунків. Суть методу полягає в поділі сукупного запасу в залежності від цільового призначення на окремі групи, наприклад, номенклатурні позиції (або асортиментні позиції - в торгівлі) . Далі для виділених груп окремо розраховується страховий, поточний і сезонний запаси, кожен з яких, у свою чергу, може бути розділений на деякі елементи. Наприклад, страховий запас на випадок підвищення попиту або порушення строків завезення матеріалів (товарів) від постачальників. Цей метод дозволяє досить точно визначати необхідний розмір запасів, проте трудомісткість його велика.

Економіко-математичні методи. Попит на товари або продукцію найчастіше представляє собою випадковий процес, який може бути описаний методами математичної статистики . Одним з найбільш простих економіко-математичних методів визначення розміру запасу є метод екстраполяції (згладжування), який дозволяє перенести темпи, які склалися в освіті запасів у минулому, на майбутнє.

29. Сутність, цілі та методика ABC-аналізу в управлінні запасами.

Зазвичай із загального числа найменувань найбільша вартість запасу (або основна частка витрат на управління ними) припадає на відносно невелику їх кількість. Дану залежність демонструє АВС-аналіз. У загальному випадку АВС-аналіз є методом, за допомогою якого визначають ступінь розподілу конкретної характеристики між окремими елементами якої-небудь множини. У його основу покладено припущення, що відносно невелика кількість видів товарів, які повинні неодноразово закуповуватися, складає велику частину загальної вартості товарів, що закуповуються.

В основі методу ABC лежить так зване правило Паретто. Відповідно до методу Паретто безліч керованих об'єктів поділяється на дві неоднакові частини (80/20). Широко розповсюджений у логістиці метод ABC пропонує глибший поділ - на три частини.

В управлінні матеріальними запасами метод ABC - спосіб нормування і контролю за станом запасів, який полягає в розбитті номенклатури реалізованих товарно-матеріальних цінностей на три підмножини А, В і С на основі деякого формального алгоритму.

Група «А»: найбільш дорогі та коштовні товари, на частку яких припадає приблизно 75-80% загальної вартості запасів, але вони складають лише 5-20% загальної кількості товарів, які знаходяться на зберіганні.

Група «В»: середні за вартістю товари. їх частка в загальній сумі запасів складає приблизно 10-15%, але у кількісному відношенні ці запаси складають 30-40% продукції, яка зберігається.

Група «С»: найдешевші. Вони становлять 5-10% від загальної вартості виробів, які зберігаються, і 70-80% від загального обсягу зберігання.

30. Сутність, мета та методика XYZ-аналіз в управлінні запасами. Матриця поєднання результатів ABC та XYZ-аналізу.

Принцип диференціації асортименту в процесі аналізу XYZ полягає в тому, що весь асортимент поділяють на три групи залежно від рівномірності попиту і точності прогнозування.

У групу «X» включають товари, попит на який рівномірний, або може незначно коливатися. Обсяг реалізації за товарами, включених у дану групу, добре передбачається.

У групу «Y» включають товари, які споживаються в обсягах, що коливаються. Зокрема, в цю групу можуть бути включені товари із сезонним характером попиту. Можливості прогнозування попиту за товарами групи «Y» - середні.

У групу «Z» включають товари, попит на які виникає лише епізодично, будь-які тенденції відсутні. Прогнозувати обсяги реалізації товарів групи «Z» складно.

Ознакою, на основі якого конкретну позицію асортименту відносять до групи X, Y або Z, є коефіцієнт варіації попиту (v) з цієї позиції. Серед відносних показників варіації коефіцієнт варіації є найбільш часто вживаним показником відносної колеблемости:

v =  x 100%,

x 100%,

де xi - i-е значення попиту по оцінюваній позиції;

- середнє значення попиту за оцінюваною позиції за період n;

- середнє значення попиту за оцінюваною позиції за період n;

n - величина періоду, за який зроблено оцінку.

Величина коефіцієнта варіації змінюється в межах від нуля до нескінченності. Поділ на групи X, Y і Z може бути здійснено, наприклад, на основі алгоритму, представленого в табл. 7.

| Група | Інтервал |

| X | 0≤v<10% |

| Y | 10%≤v<25% |

| Z | 25%≤v<∞ |

Порядок проведення аналізу XYZ

| Визначення коефіцієнтів варіації за окремими позиціями асортименту |

| ↓ |

| Угрупування об'єктів управління в порядку зростання коефіцієнта варіації |

| ↓ |

| Побудови кривої XYZ |

| ↓ |

| Поділ сукупності об'єктів управління на три групи: група X, група Y і група Z |

Побудова кривої XYZ здійснюється в прямокутних координатах. По осі ОХ відкладають позиції асортименту в порядку зростання коефіцієнта варіації попиту, виражені у відсотках до загальної кількості позицій асортименту.

Результатом спільного проведення аналізів ABC і XYZ є матриця, яка складається з дев'яти різних класів.

| Група А | Група В | Група С | |

| Х-матеріал | Висока споживча вартість | Середня споживча вартість | Низька споживча вартість |

| Високий ступінь надійності прогнозу споживання | Високий ступінь надійності прогнозу споживання | Високий ступінь надійності прогнозу споживання | |

| Y-матеріал | Висока споживча вартість | Середня споживча вартість | Низька споживча вартість |

| Середній ступінь надійності прогнозу споживання | Середній ступінь надійності прогнозу споживання | Середній ступінь надійності прогнозу споживання | |

| Z-матеріал | Висока споживча вартість | Середня споживча вартість | Низька споживча вартість |

| Низький ступінь надійності прогнозу споживання | Низький ступінь надійності прогнозу споживання | Низький ступінь надійності прогнозу споживання |

Запаси, що управляються постачальником.

У концепції VMI відповідальність за поповнення запасів наступної ланки логистичного ланцюга переноситься на попередню ланку логистичного ланцюга. У класичній системі постачальники одержують замовлення від споживачів. У системі VMI споживачі та постачальники синхронізують інформаційні потоки про потреби та запаси. На основі поточної інформації про потреби і запаси клієнта постачальник самостійно визначає терміни та кількість поставок (принцип виштовхування). Для досягнення ефекту від використання VMI необхідно як впровадження відповідних інформаційних технологій. Окремо повинні розглядатися питання надійності партнерів.

Vendor Managed Inventory (Матеріально-виробничі запаси керовані постачальником) (VMI) являє собою практику управління поставками, при якій товарно-матеріальні запаси контролюються, плануються і управляються постачальником від імені клієнта, на підставі очікуваного обсягу попиту і заздалегідь обумовлених мінімальних і максимальних рівнях матеріальних запасів . Традиційно, успіх у менеджменті ланцюжка поставок залежить від розуміння та управління компромісу між вартістю товарно-матеріальних запасів і рівнем сервісних послуг. Проекти VMI можуть призвести до поліпшень обох параметрів. Існує, принаймні, 2 форми:

1. Оптова мережа (дистриб'ютор) управляє запасами за роздрібну мережу. VMI в цьому контексті також називається Ефективною реакцією замовника (Efficient Consumer Response) (ECR). Зауважте, що роздрібна мережа все ще володіє товарно-матеріальними запасами, незважаючи на те, що замовлення на поповнення здійснюється оптової мережею.

2. Виробник управляє рівнем запасів для дистриб'ютора. Зауважте, що дистриб'ютор все ще володіє товарно-матеріальними запасами, незважаючи на те, що замовлення на поповнення здійснюється виробником.

Стадії в VMI. Процес VMI реалізується в декількох фазах:

1. Інформування про очікування всіх зацікавлених сторін.

2. Роздрібна мережа / дистрибутор повинні поручитися надавати точні дані для спільного використання.

3. Постачальник повинен забезпечити надійну передачу, отримання і використання інформації.

4. Узгодження умов розміщення замовлень, спільних ризиків і вигод.

5. Отримання інформації з точки зору часу і ресурсів.

6. Ретельні дослідження.

7. Впровадження та оцінка. Корекція.

8. Винагороди за ефективне управління товарно-матеріальними запасами. Приклад: просування на посаду відповідального за категорію, схеми з розподілу прибутку і т.д.

Переваги VMI. Переваги

Рівень ланцюжка поставок:

Зниження рівня запасів на сукупному рівні ланцюжка поставок.

Більш низькі накладні витрати.

Збільшення продажів.

Зменшення людських помилок при введенні даних.

Продавці:

Краще розуміння купівельного попиту (краще використання ресурсів, зниження товарно-матеріальних запасів).

Покращена пряма комунікація з клієнтами. Покращений аналіз ринку.

Збільшення продажів за рахунок зниження негативного рівня запасів.

Можливість забезпечення менеджменту категорії та інших додаткових послуг.

Постачальники:

Зменшення часу поповнення і зниження вартості товарно-матеріальних запасів.

Збільшення продажів за рахунок зниження негативного рівня запасів.

Менше дублювання.

Стратегічні переваги побудови міцних відносин у ланцюжку поставок.

Допомога продавцю в управлінні категорією.

Кінцевий споживач:

Підвищення рівня сервісних послуг.

Зниження дефіциту запасів.

Обмеження VMI. Недоліки

Успіх ініціатив VMI залежить від рівня відносин між постачальниками і роздрібними мережами.

Збільшення залежності між зацікавленими сторонами і збільшення витрат перемикання.

Відсутність довіри при обміні даними може призвести до неефективного впровадження у вигляді однієї з наступних форм:

Відсутність прозорості товарно-матеріальних запасів.

Дисбаланс товарно-матеріальних запасів.

Витрати на технології та зміну організації.

Необхідність всебічних перевірок даних і EDI.

Втрата торгової площі у продавця може призвести до зниження уваги покупців у порівнянні з товарами конкурентів, які ще не впровадили VMI.

Необхідно передавати дані по спеціальним компаніям з просування продукції або заходам завчасно для уникнення помилок планування поповнень (втрата гнучкості).

Збільшення уразливості перед непередбаченими ризиками такими, як страйк співробітників, урагани і т.д. з-за більш низьких рівнів запасів.

Велику частину переваг отримують кінцевий клієнт і продавець, у той час як велику частину роботи проводить постачальник.

Припущення VMI. Умови

VMI зазвичай успішна в галузях і організаціях з наступними параметрами:

Множинні точки продажів, так як це збільшує переваги в порівнянні з традиційними способами управління запасами.

Серйозні наслідки у разі людських помилок (фармацевтика).

Галузі з стійкими і високими рівнями продажів (роздріб, продукти споживання).

Галузі з дорогими товарно-матеріальними запасами і високою складністю прогнозування попиту (галузь ІТ).

Менеджмент з сильними якостями лідерства для формування стратегічних довгострокових партнерств (автомобільна галузь).

32 Поняття та задачі розподільчої логістики.

Розподільча логістика-це управління транспортування,складування та ін.операціями,які здійснюються в процесі доведення п-ції до споживача згідно з його інтересами та вимогами,а також передача,збереження та обробка відповідної інформації.

Поняття «розподіл» є результатом категорій «збут». «Збут» передбачає продаж товарів покупцю. «Розподіл» означає просування товарів на основі логіст.стратегії ,яка чітко визначає яким суб’єктам та на яких умовах реалізується товар.Відмінність розподіл.логістики і збуту полягає у взаємозв’язку процесу розподілу з процесами виробництва і закупівлі.

Завдання розподіл.логістики на р-ні п-ва:

1).Оптимізація формування портфелю замовлень.

2).Укладання договорів на постачання товарів.

3).Забезпеч.ритмічності та дотримання планомірної реалізації товарів.

4).Визначення і задоволення потреб у логістичному сервісі.

5).Раціоналізація параметрів та структури матеріальних потоків.

6).Оптимізація параметрів та умов зберігання матеріал.запасів.

7).Формув. та вдосконалення с-ми інформац.забезпечення.

Задачі розподільчої логістики на макро р-ні:

1).Вибір схеми розподілу матеріал.потоків.

2).Вибір оптимальної к-ті розподіл.центрів або складів на територ.,яка обслуговується.

3).Визначення оптимального місця розташування розподіл.центру на території,яка обслугов.

Принципи організ.розподілу:1).оптимальна ланковість товароруху;2).найкоротші шляхи товароруху;3).уніфікація технолог.с-ми;3).оптимізація технологічн.операцій;4).ефективне в-ння ТЗ (товар.запасів) та торгов.- технолог.обладнання;5).раціонал.розподілу ф-цій між учасниками розподілу.

33 Логістичні канали розподілу товарів.

Канал розподілу-це сукупність п-в і організ. через які проходять п-ція від місця її виготовлення до місця споживання.Це шлях,яким товари переміщ.від виробника до споживача.Це сукупність п-в або осіб,які беруть на себе обов’язок передавати право власності на товари на шляху від виробника до споживача.

Сукупність каналів розподілу називається розподільчою мережею.

Характеристика каналів розподілу:

-довжина каналу розподілу-це к-ть наявних у ньому проміжних рівнів.

-р-нь каналів розподілу-це будь-який посередник,що викон.ту чи іншу роботу для наближення товарів і права власності на них до кінцевого споживача.

-ширина каналу розподілу(напруженість)-це к-ть посередників на кожному рівні каналу розподілу.

-прямі канали-без використання посередників.Використовують п-ва,які бажають контролювати власний збут та підтримувати тісний контакт зі споживачами.

Види прямих каналів розподілу:

1).Розподіл товарів службами збуту.2).Розподіл товарів збутовими філіями.3).Розподіл товарівзбутовими п-вами.

Опосередковані товари-використовуються для розширення ринків збуту та нарощування обсягів продажу.

34 Розгорнута характеристика логістичних посередників у каналах розподілу.

При формуванні каналів розподілу в першу чергу приймається рішення про структуру каналу,тобто к-ть рівнів і конкретний склад його учасників.При виявленні можливих варіантів необхідно визначитися з типом посередників,що використовуються.

Класифікація посередників здійснюється за двома ознаками:

Від імені кого працює посередник і за чий рахунок посередник веде свої операції.

Типи посередників:

1).Дилер-від свого імені та за свій рахунок.

2).Дистриб’ютор-від імені виробника та за свій рахунок.

3).Брокер-від чужого імені та за чужий рахунок.

4).Комісіонер-від свого імені та за рахунок виробника.

К-ть і тип посередників каналів розподілу визначається типом с-ми розподілу:

1).Інтенсивний розподіл-передбачає забезпечення запасами п-ції,якомога більшої к-ті торговельних п-в.

2).Ексклюзивний розподіл-передбачає навмисно обмежену к-ть посередників,які реалізують товари в межах збутових територій.

3).Селективний розподіл-поєднання 1 і 2підходу(типу с-ми розподілу).Дозволяє виробникам досягти необхідного охоплення ринку за умови більш жорсткого контролю із меншими витратами ніж при інтенсивному розподілі.

35Вибір каналів розподілу та оцінка їх ефективності.

При виборі варіанту каналу розподілу потрібно враховувати такий критерій:

1).Повнота,своєчасність і комплектність в-ння замовлень споживачів.

2).Мінімум витрат на одиницю приросту корисного ефекту від розподілу.

3).Можливість повернення д-сті товарів та організація сервісного обслуговування.

4).Економічна вигода для кожного учасника логістичного ланцюга при збереженні конкурентоспроможності товару на ринку.