Заготовительно-штамповочное производство

Заготовительно-штамповочные работы занимают одно из ведущих мест в общем производственном процессе изготовления самолёта. В заготовительно-штамповочных цехах изготовляются детали каркаса и обшивки агрегатов планера; через них проходит до 85% материалов, необходимых для изготовления цельнометаллического самолёта. От качества изготовления деталей в заготовительно-штамповочных цехах зависит в значительной степени качество и трудоёмкость сборочных работ, а также качество и надёжность самолёта. Трудоёмкость заготовительно-штамповочных работ составляет 10 – 15% от общей трудоёмкости изготовления цельнометаллического самолёта.

В состав ЗШП входят: цех 14, цех 24, цех 75.

Цех 14 (заготовительный)

Цех 14 выполняет следующие виды работ:

1) Централизованный раскрой листового металла:

- алюминиевые сплавы – до 12 мм;

- магниевые сплавы – до 3 мм;

- титановый сплав ОТ4 – до 5 мм;

- титановый сплав ВТ-20 – до 3 мм;

- медные сплавы – до 6 мм;

- нержавеющая сталь – до 3 мм;

- легированная сталь – до 3 мм;

- углеродистая сталь – до 3 мм.

2) Контурную фрезеровку листовых заготовок из алюминиевых, титановых, магниевых, медных сплавов и сталей;

3) Штамповку на эксцентриковых и кривошипных прессах, малогабаритных деталей и нормалей из листа цветных металлов, сталей, габаритными размерами менее 135´190 мм;

4) Изготовление из листа цветных сплавов и сталей: хомутов, наконечников, шайб и прочих нормалей;

5) Изготовление прямых петель длиной до 500 мм;

6) Фрезеровку конусных деталей и прокладок из листа;

7) Изготовление электронаконечников холодным выдавливанием;

8) Изготовление металлофторопластовых втулок по ОСТ1 10287-78;

9) Изготовление деталей и нормалей из неметаллических материалов с толщиной листа до 2-х мм из: фибры, паронита, текстолита, фторопласта и др.

Оборудование цеха: 2 раскройных программных центра CRENOAERO, гидравлические ножницы COLGAR, установка гидроабразивной резки, гидравлические прессы и т.д.

Цех 24 (профилей и обшивок)

Цех 24 выполняет следующие виды работ:

1. Изготовление деталей и нормалей из прессованных профилей, выполнение на них малок и подсечек согласно ОСТ1 03668-90, частичную механическую обработку по толщинам и механическую обработку полок по контуру;

2. Изготовление деталей и поясов гибкой из прессованных профилей на профилегибочных растяжных станках типа ПГР (алюминиевые и титановые сплавы, длина заготовок до 6000 мм);

3. Гибка прессованных и листовых профилей из алюминиевых и титановых сплавов в штампах на универсальных механических и гидравлических прессах;

4. Гибка деталей из листа на листогибочных прессах и с подкаткой на станках типа КГЛ и роликовых машинах;

5. Гибка-подкатка листовых деталей на трёхвалковых листогибочных станках КГЛ-1, длина деталей до 2000 мм;

6. Гибка-подкатка на листогибочном станке HAUSLER длина до 8000 мм;

7. Гибка деталей на листогибочных станках HAMMERLE и COLGAR;

8. Гибка деталей при толщине листов до 2,0 мм, наименьший радиус гиба 20 мм – КГЛ; при толщине листов до 8 мм, наименьший радиус гиба 60 мм – HAUSLER;

9. Гибка профилей на роликовом станке ПГ-4 (титан). Наименьший радиус гиба 100 мм;

10. Изготовление уголков и профилей из листов на профилегибочных станках (алюминиевые сплавы). ПГР-6, ПГР-7, KF-460, KF-665;

11. Формообразование листовых деталей из алюминиевых и титановых сплавов продольной обтяжкой на прессе РО-3. Наибольшие размеры заготовок 7500´1800´3,5 мм;

12. Формообразование листовых деталей из алюминиевых и титановых сплавов поперечной обтяжкой на прессе ОП-3 (наибольшие размеры заготовки 3600´1800´2 мм) и на прессе FEKD 300/600 (наибольшие размеры заготовки 3600´2800´3,5 мм), на прессе FET 600 (наибольшая длина заготовки 4000 мм);

13. Изготовление петель и других деталей из листа длиной более 500 мм (алюминиевые сплавы);

14. Изготовление деталей из листа (алюминиевые сплавы) на станках методом стеснённого изгиба;

15. Гибка листовых заготовок на кромкогибочных механических и гидравлических прессах. Длина заготовок до 4000 мм;

16. Формообразование концов труб на трубообжимном станке;

17. Доводка и формообразование деталей на выколоточных молотах;

18. Фрезерование контура деталей по разметке на станках ФП-7М, ФП-17М, 6Н12Р;

19. Фрезерование контура деталей и сверление отверстий по программе на станках ФП-37ВС, DMF-220L.

Оборудование цеха: валковый листогибочный станок HAEUSLER, листоправильная машина и листогибочный станок HAMMERLE, гидравлические прессы, листогибочный станок COLGAR, фрезерные станки, фрезерные станки с ЧПУ, профилегибочные растяжные станки типа ПГР, отрезные станки и т.д.

Цех 75 (штамповки и формовки деталей)

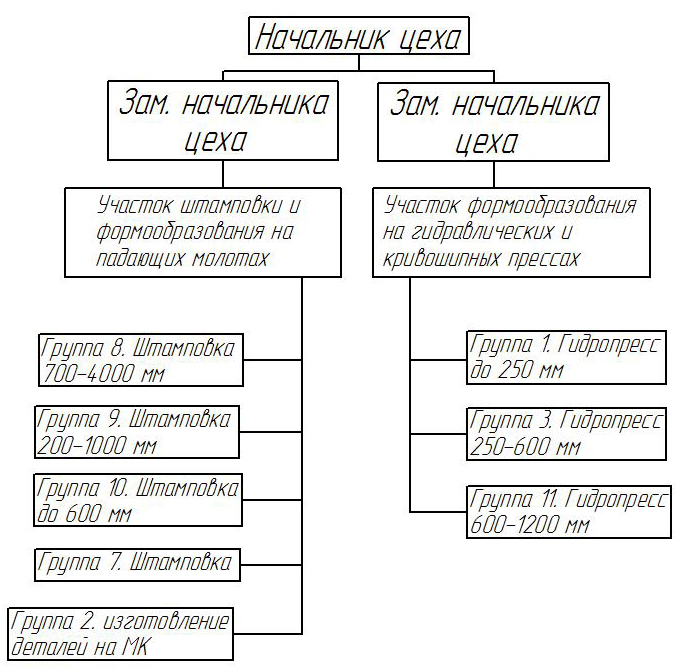

Организационная структура цеха 75 представлена на рисунке 2.

Цех 75 выполняет следующие виды работ:

1. Штамповку деталей на гидравлических и кривошипных прессах, падающих молотах;

2. Формовку эластичной средой небольших деталей изделий Як-130 и Су-30.

Оборудование цеха: падающие молоты, гидравлические прессы, токарно - давильный станок.

Рисунок 2 – Организационная структура цеха 75.

Цех 20 (автоматно-револьверный)

Цех 20 производит:

1) Крепежные изделия (болты, заклепки, гайки, винты);

2) Оси и валы;

3) Детали трубопроводов (ниппели, штуцеры, тройники, крестовины).

Участки цеха:

1) Сверлильный;

2) Токарно-револьверный;

3) Фрезерный;

4) Шлифовальный;

5) Резьбонарезной.