Этап: Определение нагрузки на валы редуктора

Курсовой проект

по дисциплине Техническая механика:

«РАСЧЁТ ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЁРА»

Вариант 17.

(шаг +3)

Выполнил: студент группы ЭС-21 Шаранов Г.А.

Проверил: преподаватель Кайгородцев А. В.

Киров

Задание:

Для механического привода ленточного транспортера выполнить кинематический и силовой расчеты, подобрать электродвигатель, определить нагрузки на валы цилиндрического прямозубого редуктора и выполнить проектный и проверочный расчеты этих валов.

Исходные данные:

Рабочая сила на ленте: Fp=9,2 кН

Скорость ленты: Vp=0,9 м/с

Диаметр барабана: Dб=500 мм

Редуктор цилиндрический вертикальный

Материал валов и зубчатого колеса - сталь 35ХМ

Угол наклона линии центровки к горизонту штифтов и звездочки

=0º и =60º

Механические характеристики:

В=800 МПа, Т =650 МПа, =110 МПа

Номинальная долговечность подшипников Lh=12000 ч

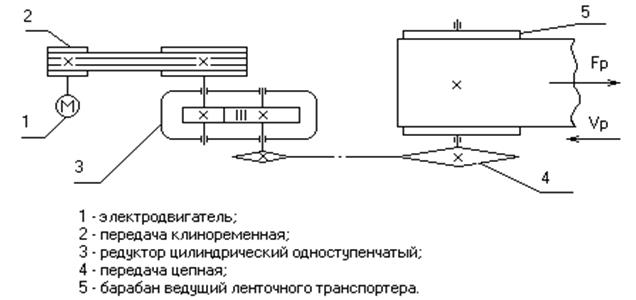

Схема привода ленточного транспортера.

Вид редуктора:

|

– угол наклона линии центров шкивов к горизонту;

– угол наклона линии центров звездочек к горизонту.

этап: Кинематический и силовой расчет привода

1. Общий КПД привода.

общ.= 1 2 3 п3

1=0,96 – клиноременная передача;

2=0,975 – прямозубый цилиндрический редуктор;

3=0,92 – открытая цепная передача;

п=0,993 – одна пара подшипников.

общ.=0,96*0,975*0,92*0,9933=0,843

2. Мощность на барабане.

Pp=Fp*Vp=9,2*0,9=8,28 кВт

3. Требуемая мощность электродвигателя.

4. Общее передаточное число.

5. Рабочая скорость барабана.

6. Диапазон возможных скоростей электродвигателя.

7. Выбор электродвигателя.

Двигатель 4А160S6: S=2,7%, Pдв.=11 кВт, nS=1000 мин-1

8. Фактическое общее передаточное число.

9. Распределение общего передаточного числа между ступенями привода.

Примем U2=2,5 и U3=3, тогда

Примем U1=3,8 , тогда

10. Определение моментов на валах и скоростей их вращения.

1 вал:

2 вал:

3 вал:

4 вал:

11. Проверка вычислений.

этап: Определение нагрузки на валы редуктора.

1. Нагрузка от клиноременной передачи.

Диаметр ведущего шкива D1:

Примем по ГОСТу D1=180 мм

Для ведомого шкива диаметр его можно принять нестандартным, чтобы не корректировать кинематический расчет привода.

Окружное усилие клиноременной передачи:

Усилие ременной передачи, передаваемое на вал:

Примем Fn=3,2 кН

2. Нагрузка от прямозубой цилиндрической передачи.

Ориентировочное значение диаметра шестерни:

Примем d1=75 мм – делительный диаметр шестерни

- делительный диаметр зубчатого колеса

- делительный диаметр зубчатого колеса

- окружное усилие на зубчатом колесе

- окружное усилие на зубчатом колесе

- радиальное усилие на зубчатом колесе

- радиальное усилие на зубчатом колесе

m=2.5мм

z1=30 мм

z2=75 мм

3. Нагрузка на цепной передаче.

Число зубьев:

- усилие цепной передачи, передаваемое на вал

- усилие цепной передачи, передаваемое на вал

Диаметр ведущей звездочки:

- где P-стандартный шаг зацепления Р=50,8

- где P-стандартный шаг зацепления Р=50,8

- окружное усилие цепной передачи

- окружное усилие цепной передачи

Fo – натяжение цепи, вызванное ее собственным весом.

Примем Fn=4,6 кН

этап: Конструирование и расчет валов привода

Данные расчета:

Ведущий вал.

Делительные диаметры шестерни и колеса:

Межосевое расстояние:

Ширина венца зубчатого колеса:

- для прямозубой цилиндрической передачи при симметричном расположении колес коэффициент ширины венца а= 0,5.

- для прямозубой цилиндрической передачи при симметричном расположении колес коэффициент ширины венца а= 0,5.

Ширина венца шестерни выполняется на 2-4 мм больше колеса, для обеспечения перекрытия зубьев по их длине, для лучшей прирабатываемости.

Диаметр вала под ведомый шкив клиноременной передачи:

- допускаемое касательное напряжение, заниженное для учета изгиба хвостовика.

- допускаемое касательное напряжение, заниженное для учета изгиба хвостовика.

Так как шпоночная канавка под шкив ослабляет сечение вала, его диаметр увеличивают на 5…8%.

Примем с учетом стандарта dx=47 мм

Диаметры остальных участков вала принимаем с последовательным их увеличением.

dу=52 мм – диаметр вала под уплотнение

dП=55 мм – диаметр вала под подшипник качения

dШ=60 мм – диаметр вала под шестерню

С учетом диаметра подшипника dП выбираем по стандарту радиальный одномерный несамоустанавливающийся подшипник легкой серии 211.

Параметры подшипника:

внутренний диаметр d=55 мм

наружный диаметр D=100 мм

ширина В=21 мм

динамическая грузоподъемность Cp=43,6 кН

Длина отдельных участков вала назначаются с учетом рекомендаций

Для построения эпюр моментов произведем необходимые расчеты.

Вертикальная плоскость YOZ:

Горизонтальная плоскостьXOZ:

Крутящий момент на ведущем валу на участке от т.О до т.К равен Т1.

По полученным величинам и строятся эпюры моментов МZ, МX, МY. По ординатам эпюр МХ и МY строится суммарная эпюра изгибающих моментов МИ:

По полученным эпюрам моментов определяем положение опасных сечений вала – это точки A и B.

Проверка статической прочности вала.

Сечение А:

Сечение К:

Момент сопротивления сечения ослабляется шпоночной канавкой.

Таким образом, статистическая прочность в опасных сечениях обеспечивается

Проверка крутильной жесткости:

2. Ведомый вал:

Диаметр вала под ведущую звездочку цепной передачи:

С учетом шпонки под ведущую звездочку:

Примем с учетом стандарта dx=65 мм

Диаметры остальных участков вала принимаем с последовательным их увеличением.

dу=70 мм – диаметр вала под уплотнение

dП=75 мм – диаметр вала под подшипник качения

dШ=80 мм – диаметр вала под зубчатое колесо

dБ =85 мм – диаметр буртика для упора колеса

С учетом диаметра подшипника dП выбираем по стандарту радиальный одномерный несамоустанавливающийся подшипник легкой серии 215.

Параметры подшипника:

внутренний диаметр d=75 мм

наружный диаметр D=130 мм

ширина В=25 мм

динамическая грузоподъемность Cp=66,3 кН

Длина отдельных участков вала назначаются с учетом рекомендаций

Для построения эпюр моментов произведем необходимые расчеты.

Вертикальная плоскость YOZ:

Горизонтальная плоскость XOZ:

Крутильный момент на ведомом валу на участке от т.О до т.К равен моменту Т2

По полученным эпюрам моментов определяем положение опасных сечений вала – это точки A и B.

Проверка статической прочности вала.

Сечение B:

Сечение К:

Момент сопротивления сечения ослабляется шпоночной канавкой

Размеры паза под шпонку: b=18 мм; t1=7 мм – часть, врезающаяся в вал

Проверка крутильной жесткости: