Обогащение и окускование полезных ископаемых

Общие сведения

Обогащение и окускование являются подготовительными (промежуточными) процессами между технологиями добычи полезных ископаемых и их глубокой химической, физико-химической или биохимической переработки для получения конечной товарной продукции. Необходимость подготовительных процессов обусловлена тем, что полезные ископаемые, добытые из недр, редко можно направить в непосредственную переработку. Этому препятствует низкое содержание извлекаемых компонентов и (или) присутствие вредных примесей. При исчерпании запасов полезных ископаемых и развития технологических процессов в переработку вовлекаются более бедное сырье. Например, если в начале ХХ века добывали медные руды, содержащие в основном 3–5% меди, то в настоящее время используются руды с 1,0% меди и менее. Применяется все большее количество углей с повышенным содержанием серы, которое в коксе снижает производительность доменных печей и увеличивает расход кокса.

Для улучшения качества исходного сырья и показателей последующей переработки прибегают к обогащению полезных ископаемых, которое позволяет отделить значительную часть пустой породы и примесей, повысив концентрацию ценных компонентов. Например, содержание меди с 1% в медных рудах может увеличиться до 30–40% в концентрате, поэтому обогащение полезных ископаемых повышает техническую и экономическую эффективность их использования, улучшает качество готовой продукции, ведет к сокращению транспортных расходов.

В результате обогащения руд получают несколько продуктов: концентраты, хвосты и промежуточные продукты.

Концентраты – продукты обогащения, в которых содержание полезных компонентов выше, а вредных примесей ниже, чем в исходном сырье. Концентраты получают название по преобладающим в них ценных компонентов, например, железорудные, угольные, медно-свинцовые, медно-свинцово-цинковые концентраты.

Хвосты – продукты обогащения в которые переходят пустая порода, вредные примеси и часть полезных ископаемых. Содержание последних в хвостах мало и дальнейшая их переработка для извлечения ценных элементов на данной стадии развития науки и техники экономически неоправданна. Однако хвосты – отходы конкретного технологического цикла – могут быть использованы в других отраслях производства в качестве исходного сырья. Например, хвосты обогащения руд черных и цветных металлов, в зависимости от химического и гранулометрического состава, могут быть использованы как щебень, песок, заполнители при производстве бетона и других строительных материалов.

Промежуточные продукты имеют содержание основных компонентов меньшее, чем в концентрате, но большее чем в руде. Их качество ниже требований к концентратам и выше допустимого для хвостов.

Технологический процесс обогатительных фабрик характеризуется рядом показателей.

Выход концентрата (γ) и хвостов (τ) – их количество, выраженное в абсолютных весовых единицах, в долях единицы или в процентах от количества исходного сырья.

Извлечение (ε) – выраженное в процентах отношение количеств компонента в каком либо продукте и в исходной руде. Сумма извлечений компонента во все продукты технологического процесса или операции составляет 100%.

Распространение процессов обогащения полезных ископаемых, сопряженных с дроблением и измельчением исходных материалов, привело к появлению значительного количества мелких концентратов и рудной мелочи. Однако есть технологические процессы, которые возможны и эффективны при наличии материала с размером зерен не менее 5–10 мм, т.е. шихта и отдельные ее компоненты должны быть предварительно окускованы. Во многих случаях химико-металлургический процесс может быть реализован только в высоком проницаемом слое (столбе) шихты, что возможно лишь при использовании кускового материала. Непригодными для непосредственной переработки являются дисперсные отходы, подлежащие утилизации: пыли и шламы различных производств, прокатная окалина, пиритные огарки, коксовая мелочь и т.п.

Подготовку полезных ископаемых проводят на месте добычи или у потребителя сырья. Выбор варианта определяется экономическим анализом. Строительство фабрик обогащения и окускования по первому варианту сокращает транспортные расходы, так как пустая порода остается на месте, отходы могут быть использованы для закладки горных выработок и карьеров. В этом случае фабрики входят в состав горно-обогатительных комбинатов (ГОК), включающих предприятия по добыче полезных ископаемых. Сооружение фабрик обогащения и окускования у потребителей, например, на производственной площадке металлургического комбината позволяет более компактно и эффективно сочетать технологии подготовки полезных ископаемых с их глубокой переработкой.

Подготовка к обогащению

Добытое полезное ископаемое представлено кусками различной крупности со сросшимися минералами. Чтобы облегчить разделение последних, сырье необходимо предварительно подготовить к обогащению: уменьшить размер его кусков от исходных 1200–1500 мм до 0,1 мм и менее.

Подготовка к обогащению включает операции дробления и измельчения полезных ископаемых, сочетаемые с процессами грохочения и классификации.

Дробление и измельчение

Крупность добываемых полезных ископаемых очень различается. При открытой добыче размер отдельных кусков достигает 1000–1500 мм, а при подземной – 300–800 мм.

Для дальнейшего использования материал такой крупности должен быть предварительно подвергнут дроблению. Дробление представляет собой процесс уменьшения размера кусков твердого материала, его разрушение под действием внешних сил для придания кускам материала определенной крупности. Чем тоньше измельчена руда, тем полнее рудные зерна могут быть отделены от пустой породы.

Дробление и измельчение руды – энергоемкий и дорогостоящий процесс, поэтому обогатители руководствуются принципом, «не дробить ничего лишнего», т.е. дробить руду только до нужных размеров и только в необходимом количестве.

Для выполнения этого принципа процесс дробления руды разделяют на несколько стадий и перед каждой из них проводят классификацию (рассев) для выделения готовых по размеру кусков и мелочи, чтобы не подвергать их повторному дроблению.

Выделяют несколько стадий дробления и измельчения в зависимости от крупности исходного и конечного материала (таблица 4.1).

Под степенью К дробления и измельчения понимают отношение размеров наибольших кусков руды и продуктов дробления.

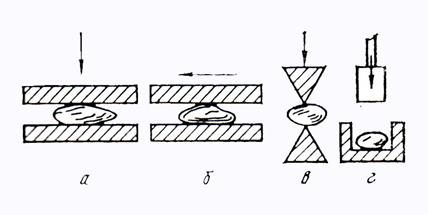

Дробление осуществляют в аппаратах, называемых дробилками, а измельчение – в мельницах. Дробление можно выполнять следующими методами: раздавливанием, истиранием, раскалыванием, ударом и сочетанием перечисленных выше способов (рисунок 4.1).

Таблица 4.1

| Стадия дробления | Начальная крупность, мм | Конечная крупность, мм | Степень дробления К |

| Крупное | 400–1500 | 150–250 | 3–6 |

| Среднее | 150–400 | 20–100 | 3–8 |

| Мелкое | 20–100 | 6–15 | 3–8 |

| Грубое | 20–40 | 0,3–1,0 | 20–60 |

| Тонкое | 0,3–20 | 0,1 и менее | 20–100 |

а – раздавливание; б – истирание; в – раскалывание; г – удар

Рисунок 4.1 – Схематическое изображение

основных способов дробления

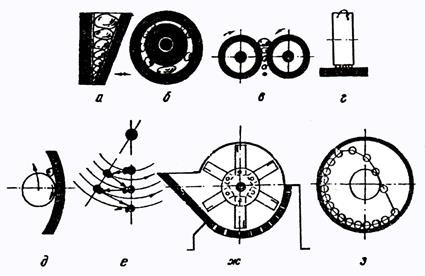

Основные схемы дробильных аппаратов представлены на рисунке 4.2.

Щековые дробилки периодически раздавливают материал металлической неподвижной и качающейся поверхностью (щеками). Неподвижная плита устанавливается вертикально, подвижная – под углом к ней. Этот тип дробилок применяется для крупного дробления. Их производительность достигает 1000 т/ч при размере загрузочного отверстия 1500–2100 мм.

Конусные дробилки используют на всех стадиях дробления. Дробящие поверхности их выполнены в виде двух усеченных конусов, меньший из которых расширяющейся нижней частью входит в сужающуюся нижнюю часть большого конуса. Меньший конус подвижный (движется эксцентрично), а больший конус неподвижный. Подвижный конус перекатывается по внутренней поверхности неподвижного конуса и в местах сближения конусов происходит дробление кусков, а на противоположной стороне через кольцевую щель выдается дробленый продукт. Производительность дробилки достигает 4500 т/ч.

а – щековая дробилка; б – конусная дробилка; в – дробильные валки;

г – бегуны; д – мельница; е – дезинтегратор; ж – молотковая мельница;

з – шаровая мельница

Рисунок 4.2 – Схема дробильных аппаратов

Валковые дробилки применяют для среднего и мелкого дробления, здесь материал раздавливается между двумя вращающимися навстречу друг другу гладкими, рифлеными или зубчатыми цилиндрическими валками с зазором от 1 до 100 мм. Их производительность достигает 250 т/ч. Валки предпочтительнее при дроблении хрупких материалов, так как дают минимальное переизмельчение материала.

Молотковые дробилки разрушают полезное ископаемое ударами молотков, находящихся на валу вращающегося со скоростью 800–1000 об/мин барабана. Дробление происходит в результате ударов, наносимых кускам молотками. Выдача дробленого материала происходит через отверстия колосниковой решетки в нижней части корпуса. Производительность молотковых дробилок достигает 1500 т/ч и более.

Для тонкого измельчения применяют шаровые мельницы, представляющие вращающийся барабан, внутрь которого загружают материал и мелющие тела – обычно стальные шары. Внутреннюю поверхность барабана футеруют износоустойчивыми стальными или чугунными плитами. При вращении барабанов мелкие тела поднимаются на некоторую высоту и падают, разбивая и истирая куски материалов. Производительность крупных шаровых мельниц достигает 150–200 т/ч. В зависимости от среды, в которой проводят измельчение, различают мельницы сухого и мокрого помола. При мокром помоле измельчение проводят в водной среде, что предупреждает агрегацию тонких частиц, пыление материала и обеспечивает более равномерный гранулометрический состав готового продукта.