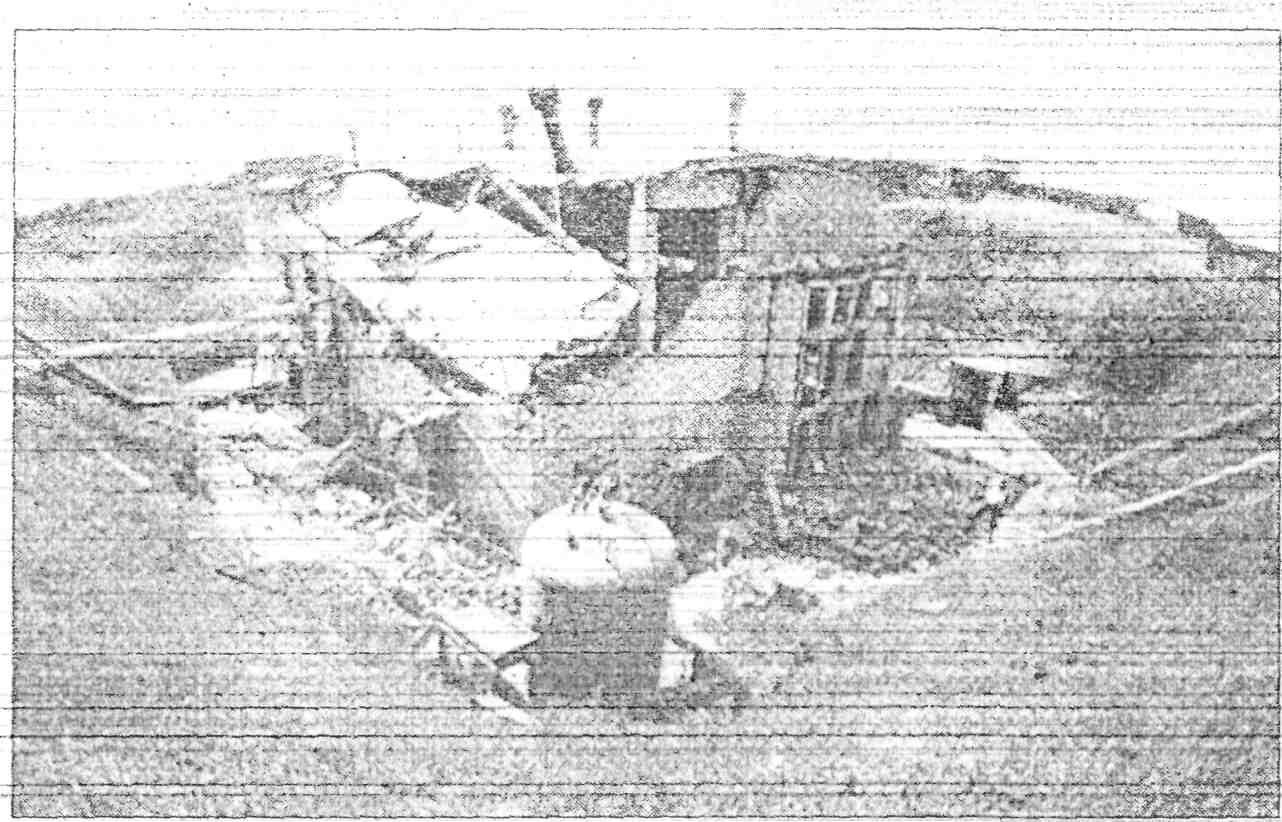

Типичное разрушение технологического здания после взрыва СТТ

В последние годы рассматриваемого десятилетия за счет внедрения этих мероприятий аварийность была существенно снижена.

Анализ аварийности по фазам производства позволяет целенаправленно реализовать технические решения по ликвидации или существенному ее снижению данной фазе.

В таб. 5 приведена аварийность за 30 лет по фазам технологического процесса. Следует сразу сказать, что это сильно усредненные показатели. Можно утверждать, что последнее десятилетие или пятилетие дали бы совершенно иное распределение. И, тем не менее, статистика показывает, в каких направлениях шел технический поиск безопасных приемов работы.

12,9% аварий на фазе подготовки окислителя отражают по существу работу в первом десятилетии (1961—1970 гг.), когда отрабатывалось оборудование, приемы смешения с другими порошкообразными компонентами, порядок транспортирования и ввода порошков в смесители и т.д.

Самый высокий процент аварий (33,2%)приходится на фазу приготовления и формирования изделий по технологии литья под давлением. В последнее десятилетие количество этих аварий было уменьшено за счет большого числа эффективных технических решений:

- дистанционной разборки смесителя непрерывного действия (СНД) для осуществления чистки и мойки;

- покрытия внутренних поверхностей смесителя тефлоном;

- повышения надежности дозирующих устройств;

- существенного улучшения диагностики и управления процессом с помощью новых технических средств и специальных компьютерных программ.

Существенные технические меры были приняты и по другим фазам, к ним относятся:

- компьютерное управление термостатированием;

- новые методики диагностики режимов распрессовки;

- снижение крановых перегрузок и замена их бескрановыми;

- совершенствование технологической схемы свободного литья и т.д.

В авариях, происходивших в 1961— 1990гг., факторы статистики (см. табл. 5) были сведены практически к нулю, но появились причины порожденные перестройкой. На заводах было подорвано единоначалие директоров и начальников цехов, их должности стали выборными, а выборы зачастую носили демагогический характер. Дисциплина в опасных производствах резко упала, возросла текучесть кадров, отток высококвалифицированных кадров стал массовым и необратимым.

Многочисленные реорганизации управления оборонной отраслью, в том числе и пороховой промышленностью, привели к существенному ослаблению служб специального режима и техники безопасности, предметно занимавшихся статистикой и анализом аварийных ситуаций и стимулированием руководителей заводов по разработке безопасных технологий.

Вопросы

1) На основе чего разделяются категории зданий и сооружений А, Ал, Б?

2) Какое важное условие должно соблюдаться для всех помещений, где производится пироксилиновые, сферические пороха?

3) На долю каких видов производства (ВВ, порохов) приходится большее число аварийных случаев (1981-1990 гг)?

4) С чем связно повышение аварийности при производстве баллиститных порохов?

5) Какими устройствами для предотвращения перехода загорания в детонацию должны быть оборудованы все замкнутые аппараты для работы с порохами?