Режущие и контрольно-измерительные инструменты

Резец — это режущий инструмент, предназначенный для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах. Рабочая часть резца представляет собой клин, который под действием приложенного усилия деформирует слой металла, после чего сжатый элемент металла скалывается и сдвигается передней поверхностью резца. При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка.

Рабочую часть резца образуют:

- Передняя поверхность - поверхность, по которой сходит стружка в процессе резания;

- Главная задняя поверхность - поверхность, обращенная к поверхности резания заготовки;

- Вспомогательная задняя поверхность - поверхность, обращенная к обработанной поверхности заготовки;

- Главная режущая кромка - линия пересечения передней и главной задней поверхностей;

- Вспомогательная режущая кромка - линия пересечения передней и вспомогательной задней поверхностей;

- Вершина резца - точка пересечения главной и вспомогательной режущих кромок;

Фреза́ — режущий многолезвийный инструмент в виде тела вращения с зубьями для фрезерования.

Фрезы бывают:цилиндрические, торцевые, червячные, концевые, алмазные и др.

Материал режущей части: быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки.

В зависимости от конструкции и типа зубьев фрезы бывают: цельные, сварные, напайные, сборные

Микро́метр - универсальный инструмент, предназначенный для измерений линейных размеров абсолютным контактным методом в области малых размеров с высокой точностью (до 2 мкм).

Калибр - бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения поверхностей детали.

Шта̀нгенинструме́нт - общее название для средств и приборов для измерения и разметки внешних и внутренних размеров.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| . |

Смазочная система станка служит для подачи смазочного материала ко всем трущимся поверхностям. Существует несколько схем подвода смазочного материала к трущимся поверхностям:

- Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам;

- В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно;

- В раздельной оно подключается только на время подачи смазочного материала;

- В проточной системе жидкий или пластичный материал используется один раз;

- В циркуляционной системе жидкий материал подается повторно;

- В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке регулируется дросселем;

- В системах объемного дозирования могут регулироваться не только доза, но и частота подачи;

- В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование одно - и двухматериальные питатели;

- Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть:

- разбрызгивающими;

- струйными;

- капельными;

- аэрозольными.

Для смазки данного станка принимаем импульсную смазочную систему, в которой смазочный материал ко всем поверхностям трения подается одновременно.

Схема импульсной системы приведена на рисунке 6. 1.

Рисунок 6.1 – Схема импульсной централизованной смазочной системы

7. Обработка наружных цилиндрических поверхностей: прямыми проходными, отогнутыми и упорными резцами

Применяемые резцы. Обтачивание наружных поверхностей выполняют проходными резцами (рис. 39).

По форме они делятся:

- на прямые (а)

- отогнутые (б)

- упорные (в)

Первые два типа резцов преимущественно применяют для обработки жестких деталей; ими можно обтачивать, снимать фаски, а отогнутыми и подрезать торцы.

Наибольшее распространение в токарной практике получили упорные резцы, которые, кроме указанных работ, позволяют подрезать уступы. Эти резцы особенно рекомендуются для обтачивания нежестких валов, так как они создают наименьший по сравнению с другими резцами поперечный прогиб детали. Проходные резцы имеют различную стойкость (время непосредственной работы от заточки до переточки). При равных условиях наименее стойки упорные резцы, так как их острая вершина менее прочна и быстрее нагревается. Эту особенность упорных резцов следует учитывать при назначении режимов резания.

При универсальных работах проходные резцы с различным радиусом закругления вершины применяют как для чернового, так и чистового точения. У черновых резцов вершину закругляют радиусом r = 0,5—1 мм, у чистовых r = 1,5—2 мм. С увеличением радиуса закругления вершины чистота обработки улучшается.

Для выполнения только чистового обтачивания рекомендуется применять чистовые двусторонние резцы (рис. 39, г) с увеличенным радиусом закругления вершины r = 2—5 мм, ими можно работать с продольной подачей в обе стороны.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

При подрезании высоких уступов заготовки устанавливают на станке теми же способами, что и при обтачивании цилиндрических поверхностей. Применяемые резцы и установка их на станке. Для обработки торцов и высоких уступов применяют специально предназначенные для таких работ подрезные резцы с главным углом в плане ф = 95—100° (рис. 54, а). Открытые торцы можно подрезать проходными отогнутыми резцами (рис. 54, б), имеющими более массивную головку и, следовательно, более высокую стойкость.

При универсальных токарных работах подрезание торцов и высоких уступов часто выполняют проходными упорными резцами. Для этого их располагают наклонно к обрабатываемой поверхности под углом 5—10° (рис. 54, в). Резцы для обработки торцов и уступов устанавливают и прочно закрепляют в резцедержателе суппорта с наименьшим вылетом (не более 1,5 высоты стержня). Вершину резца располагают строго на уровне оси центров станка.

Приемы подрезания:

Поверхности торцов и высоких уступов обычно обрабатывают поперечной подачей резца от наружной поверхности к центру заготовки. Их расположение по длине получают установкой резца на требуемый размер. Для этого ручной подачей выполняют пробную проточку, измеряют положение полученного уступа относительно других поверхностей детали, а затем по результату измерения подают резец на необходимый размер по лимбу продольной подачи. Все последующие заготовки из партии, если они занимают постоянное продольное положение на станке, обрабатывают без пробных измерений, используя нулевую настройку лимба, выполненную при подрезании первой заготовки из партии.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

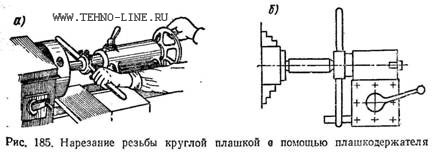

Для правильной работы плашки необходимо, чтобы она боковой стороной плотно прилегала к дну выточки в воротке.После закрепления заготовки в патроне и пуска станка конец детали вводится в резьбовое отверстие плашки. При этом очень важно, чтобы вороток, а следовательно, и плашка были расположены в плоскости, перпендикулярной к оси нарезаемой резьбы. В противном случае профиль нарезаемой резьбы получится сваленным на сторону. Для этого вороток следует устанавливать так, как показано:

- на рис.185(а)

- или по схеме, показанной на рис. 185(б)

Задняя торцовая поверхность воротка поджимается торцом пиноли задней бабки или торцом державки, закрепленной в резцедержателе. Одна из рукояток воротка поддерживается рукой и опирается на верхние салазки суппорта или на резец (или планку), также закрепленный в резцедержателе. Вращая другой рукой маховичок, перемещают пиноль задней бабки или суппорт так, чтобы нарезаемая деталь вошла в резьбовое отверстие. Пустив станок в ход, следует перемещать опору, чтобы торец ее касался воротка во все время врезания плашки.