Категории:

АстрономияБиология

География

Другие языки

Интернет

Информатика

История

Культура

Литература

Логика

Математика

Медицина

Механика

Охрана труда

Педагогика

Политика

Право

Психология

Религия

Риторика

Социология

Спорт

Строительство

Технология

Транспорт

Физика

Философия

Финансы

Химия

Экология

Экономика

Электроника

МОНТАЖ ПЕРВИЧНЫХ И ВТОРИЧНЫХ ПРИБОРОВ

ГЛАВА 5

1. ОБЩИЕ ПРАВИЛАУСТАНОВКИ ВОСПРИНИМАЮЩИХ ЭЛЕМЕНТОВ И ПЕРВИЧНЫХ ПРЕОБРАЗОВАТЕЛЕЙ

Воспринимающие элементы первичных преобразователей и сами первичные преобразователи, используемые в автоматических системах управления технологическими процессами химических производств, находятся в наиболее тяжелых условиях эксплуатации: как правило, воспринимающие элементы непосредственно контактируют с измеряемыми средами, поскольку их устанавливают на технологическом оборудовании и трубопроводах.

Монтаж каждого вида воспринимающих элементов в различных производственных условиях имеет свои особенности. Однако существуют общие требования, предъявлямые к установке воспринимающих элементов и первичных преобразователей. Место установки должно быть доступным и удобным для обслуживания воспринимающего элемента в процессе эксплуатации; при установке на высоте оборудуют стационарные лестницы и площадки для | их обслуживания; установка вблизи тепловых объектов допуска-i ется при условии защиты воспринимающих элементов от радиации изолирующими экранами. Воспринимающие элементы и первичные преобразователи должны быть хорошо освещены; температура окружающего воздуха должна быть в пределах от 5 до 50 °С. Установка большинства воспринимающих устройств в условиях тряски и вибрации недопустима. В случае особой необходимости применяют амортизирующие устройства.

При сильной запыленности, наличии агрессивных газов, повышенной влажности окружающей среды первичные преобразователи помещают в герметичные шкафы с напорной вентиляцией сухим и чистым воздухом. Первичные преобразователи, устанавливаемые в неотапливаемых помещениях и на открытых площадках, должны быть утеплены или помещены в обогреваемые шкафы.

При выборе места для установки воспринимающих элементов и первичных преобразователей необходимо учитывать допустимые расстояния между ними, а также расстояния до вторичных приборов. Расстояние между первичными преобразователями и вторичными приборами пневматических систем может составлять до 300 м, дифференциально-трансформаторных систем — до 250 м, систем передачи на ферродинамических преобразователях — до 1000 м; в системах передачи на постоянном токе расстояние определяется допустимым сопротивлением линии связи и нагрузки, которое не должно превышать 1 кОм. В индукционных системах передачи расстояние ограничено требуемым сопротивлением соединительных проводников, равным 3 Ом.

При монтаже воспринимающих элементов п первичных преобразователей необходимо руководствоваться чертежами, выполненными в соответствии с действующими нормалями и монтажно-экс-плуатациониыми инструкциями. Отклонение от требований, излагаемых в указанных документах, приводит к появлению дополнительных погрешностей, искажающих истинные значения измеряемых параметров.

2. МОНТАЖ УСТРОЙСТВ ДЛЯ ОТБОРА ИМПУЛЬСОВ ДАВЛЕНИЯ И РАЗРЕЖЕНИЯ

Отборное устройство следует устанавливать на прямолинейных участках трубопроводов так, чтобы было обеспечено достаточное расстояние от запорных устройств, тройников, колен и разветвлений.

При измерении давления газовой или воздушной среды отборные устройства устанавливают в верхней части горизонтальных и наклонных трубопроводов. Импульсные линии прокладывают с уклоном в сторону отбора, манометр устанавливают в верхней точке линии. Такое расположение способствует стоку в трубопровод конденсата, образующегося в импульсной линии. Если манометр необходимо устанавливать ниже трубопровода, в нижней точке импульсной линии ставят влагосборник.

При измерении давления воды и жидкостей отборные устройства устанавливают по горизонтальной оси трубопровода, импульс- j ную линию прокладывают с уклоном в сторону манометра. Отбор давления пара производят в верхней части трубопровода.

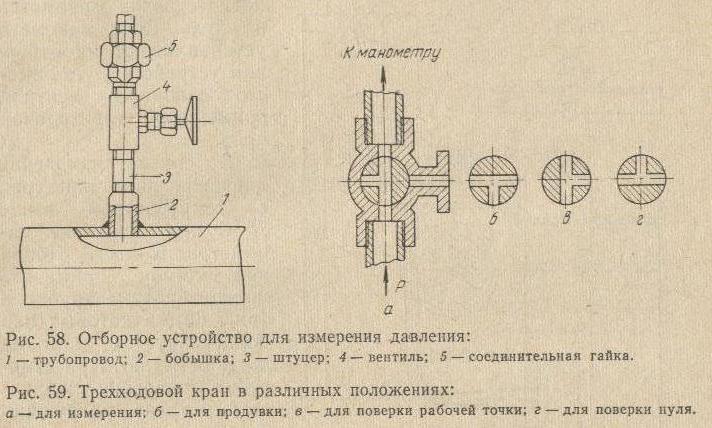

Отборное устройство обычного исполнения (рис. 58) состоит из бобышки 2, привариваемой к трубопроводу /, штуцера 3, ввернутого в бобышку, и вентиля 4. К вентилю через соединительную гайку 5 подключают импульсную линию.

В месте установки бобышки на трубопроводе сверлят или вырезают газовой горелкой отверстие. Заусенцы, образующиеся при сверлении, и наплавы, появляющиеся при газовой резке на внутренней поверхности трубы, удаляют.

В месте установки бобышки на трубопроводе сверлят или вырезают газовой горелкой отверстие. Заусенцы, образующиеся при сверлении, и наплавы, появляющиеся при газовой резке на внутренней поверхности трубы, удаляют.

Выступы у отверстия внутри трубопровода приводят к изменению динамического напора и, следовательно, измеряемого статического давления. Чем больше скорость движения потока в трубопроводе, тем сильнее сказывается эта погрешность.

К трубопроводам под давлением до 1,6 МПа приваривают штуцер без бобышки. Бобышки и штуцера приваривают к трубопроводам электросваркой. Материал бобышек и штуцеров должен быть той же марки, что и материал трубопровода.

Запорную арматуру на отборных устройствах выбирают в зависимости от максимального давления в трубопроводе, рабочей температуры и характера среды. Запорные вентили устанавливают так, чтобы давление среды подавалось под шток закрытого вентиля, а не на сальник.

При расположении манометров на значительном расстоянии от отборного устройства запорные вентили устанавливают у отборного устройства и перед манометром. При давлениях до 6,4 МПа манометры устанавливают непосредственно на трехходовой кран (рис. 59), пробка которого может занимать четыре положения. В положении а манометр включен на измерение. В положении б соединительная трубка через отверстие во фланце сообщается с атмосферой — в этом положении пробки производят продувку импульсной линии. В положении в все три отверстия соединены, давление по импульсной линии поступает в манометр и через отверстие во фланце — в контрольный манометр, устанавливаемый на фланце с помощью струбцины; в таком положении производят поверку показаний манометра в рабочей точке. В положении импульсная линия перекрыта, манометр сообщен с атмосферой, при этом поверяют установку стрелки манометра на нуль. Если манометр устанавливают на отборном устройстве, то вместо запорного вентиля применяют трехходовой кран.

При расположении манометров на значительном расстоянии от отборного устройства запорные вентили устанавливают у отборного устройства и перед манометром. При давлениях до 6,4 МПа манометры устанавливают непосредственно на трехходовой кран (рис. 59), пробка которого может занимать четыре положения. В положении а манометр включен на измерение. В положении б соединительная трубка через отверстие во фланце сообщается с атмосферой — в этом положении пробки производят продувку импульсной линии. В положении в все три отверстия соединены, давление по импульсной линии поступает в манометр и через отверстие во фланце — в контрольный манометр, устанавливаемый на фланце с помощью струбцины; в таком положении производят поверку показаний манометра в рабочей точке. В положении импульсная линия перекрыта, манометр сообщен с атмосферой, при этом поверяют установку стрелки манометра на нуль. Если манометр устанавливают на отборном устройстве, то вместо запорного вентиля применяют трехходовой кран.

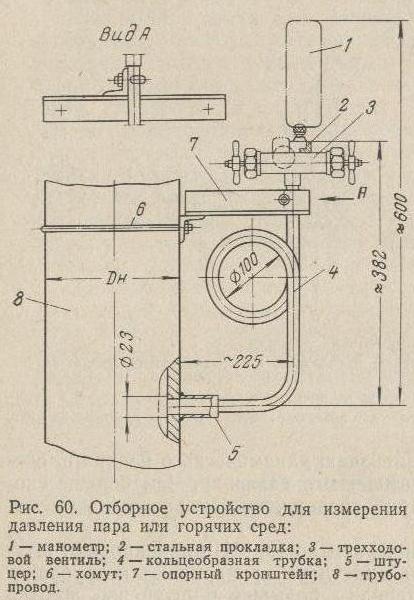

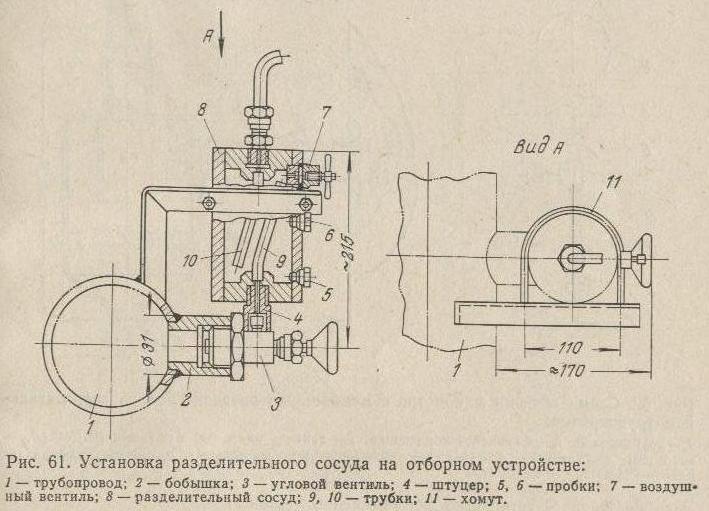

В случае измерения' давления пара или сред с температурой выше 70 °С при установке манометра в месте отбора необходимо применять кольцеобразные трубки 4 (рис. 60), в которых пар конденсируется и жидкость остывает. При измерении давления жидкостей и газов, разрушающих воспринимающие элементы манометров, а также вязких или кристаллизующихся жидкостей при обыкновенной температуре, вблизи отборного устройства монтируют разделительный сосуд (рис. 61). В бобышку 2, приваренную к трубопроводу 1, устанавливают запорный угловой вентиль 3. К нему через штуцер 4 присоединяют разделительный сосуд 8. В дне сосуда установлена трубка 9, по которой в него вводится измеряемая среда. Крышка снабжена трубкой 10, по которой измеряемое давление передается разделительной жидкостью манометру. Сосуд имеет воздушный вентиль 7 и две пробки 5 и 6; он крепится к кронштейну хомутом И.

В случае измерения' давления пара или сред с температурой выше 70 °С при установке манометра в месте отбора необходимо применять кольцеобразные трубки 4 (рис. 60), в которых пар конденсируется и жидкость остывает. При измерении давления жидкостей и газов, разрушающих воспринимающие элементы манометров, а также вязких или кристаллизующихся жидкостей при обыкновенной температуре, вблизи отборного устройства монтируют разделительный сосуд (рис. 61). В бобышку 2, приваренную к трубопроводу 1, устанавливают запорный угловой вентиль 3. К нему через штуцер 4 присоединяют разделительный сосуд 8. В дне сосуда установлена трубка 9, по которой в него вводится измеряемая среда. Крышка снабжена трубкой 10, по которой измеряемое давление передается разделительной жидкостью манометру. Сосуд имеет воздушный вентиль 7 и две пробки 5 и 6; он крепится к кронштейну хомутом И.

Разделительный сосуд описанной конструкции предназначен для сред, плотность которых меньше плотности разделительной жидкости. Если плотность измеряемой среды больше плотности разделительной жидкости, трубки 9 и 10 не нужны.

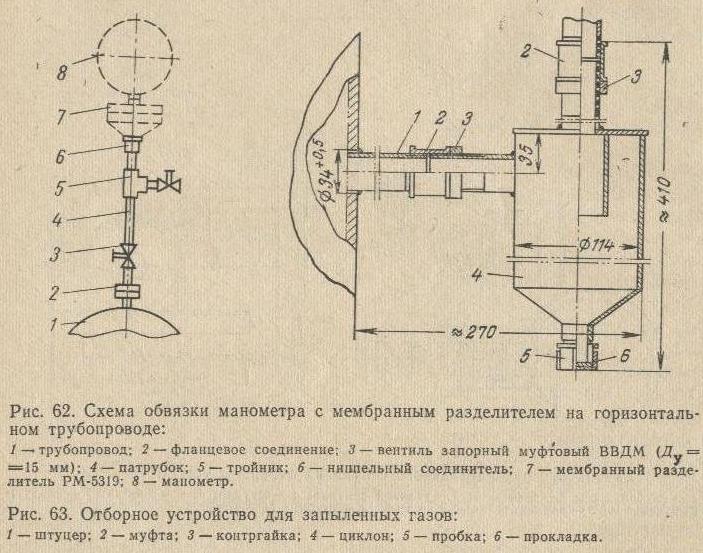

Разделительная жидкость не должна смешиваться с измеряемой средой, вступать с ней в химическое взаимодействие и действовать разрушающе на измерительное устройство. В зависимости от измеряемой среды в качестве разделительной жидкости применяют воду, керосин, глицерин, этиленгликоль и другие. Если измеряемая среда — жидкость, кристаллизующаяся при обыкновенной температуре, разделительный сосуд и отборное устройство должны быть теплоизолированы. В случае установки манометра у отборного устройства или на небольшом расстоянии удобнее применять мембранные разделители. На горизонтальном трубопроводе / (рис. 62) с агрессивным коксующимся или полимеризующимся продуктом приваривают фланцевое соединение 2, запорный муфтовый вентиль 3 и на патрубке 4 монтируют тройник 5 с продувочным вентилем. К тройнику на ниппельном соединении 6 устанавливают мембранный разделитель 7, а на нем манометр с наружной резьбой штуцера М20Х X 1,5.

На аппаратах и трубопроводах из углеродистой стали при температурах от —20 до +400°С рекомендуется применять мембранные разделители модели РМ-5320. Для агрессивных сред, не действующих разрушающе на сталь 12Х18Н10Т, применяют мембранные разделители модели РМ-5319. Если измеряют давление преобразователями системы ГСП, то их соединяют с мембранными разделителями посредством гибкого рукава.

На аппаратах и трубопроводах из углеродистой стали при температурах от —20 до +400°С рекомендуется применять мембранные разделители модели РМ-5320. Для агрессивных сред, не действующих разрушающе на сталь 12Х18Н10Т, применяют мембранные разделители модели РМ-5319. Если измеряют давление преобразователями системы ГСП, то их соединяют с мембранными разделителями посредством гибкого рукава.

Устройства для отбора давления запыленных газовых сред (рис. 63) снабжают циклонами, в которых взвешенные частицы задерживаются и не проникают в импульсные линии. Вывертыванием пробки 5 удаляют скопившуюся пыль.

Приборы для измерения давления пара или жидкости по возможности надо устанавливать на одном уровне с местом отбора давления; если это требование невыполнимо, проектом должна быть определена постоянная поправка к показаниям прибора в зависимости от высоты установки манометра.

Места резьбовых соединений в отборных устройствах уплотняют с помощью прокладок. Для давлений до 2 МПа при нормальной температуре применяют кожу, для давлений до 5 МПа — свинец и паронит, для давлений до 15 МПа — отожженную медь, алюминий и фибру. Для соединений на фланцах применяют при температуре от —20 до +130°С резиновые прокладки, при температуре от —75 до +200°С — фторопластовые, при температуре выше 200 °С — асбестовые и металлические.

3. МОНТАЖ ВОСПРИНИМАЮЩИХ ЭЛЕМЕНТОВ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ

Воспринимающие элементы устанавливают так, чтобы они отражали истинную температуру измеряемой среды. При этом должен быть исключен лучистый теплообмен между поверхностью чувствительного элемента и поверхностью, нагреваемой раскаленными газами, а также сведен к минимуму отвод тепла через арматуру воспринимающего элемента в окружающую среду.

На технологическом оборудовании воспринимающие элементы

в местах, предусмотренных заводом-изготовителем. На оборудовании, находящемся в ведении Госгортехнадзора, установка любых устройств, связанная со сверлением отверстий в стенках, допускается только по согласованию с инспекцией Гос-гортехнадзора и заводом-изготовителем.

Воспринимающие элементы рекомендуется устанавливать на расстоянии не менее двух-трех диаметров трубопровода от различных сопротивлений — вентилей, задвижек и сужающих устройств. Воспринимающие элементы не должны подвергаться действию посторонних источников тепла, в противном случае их защищают экранами или теплоизоляцией. Не следует устанавливать воспринимающие элементы в нишах дымоходов, газоходов и в различных углублениях, где нарушена циркуляция потоков, вследствие чего местное значение температуры отличается от температуры в потоке.

Стеклянные термометры устанавливают в местах, удобных для наблюдений за их показаниями и не представляющих опасности в отношении механического повреждения. Лучше всего устанавливать их на высоте 1,5—1,8 м от пола.

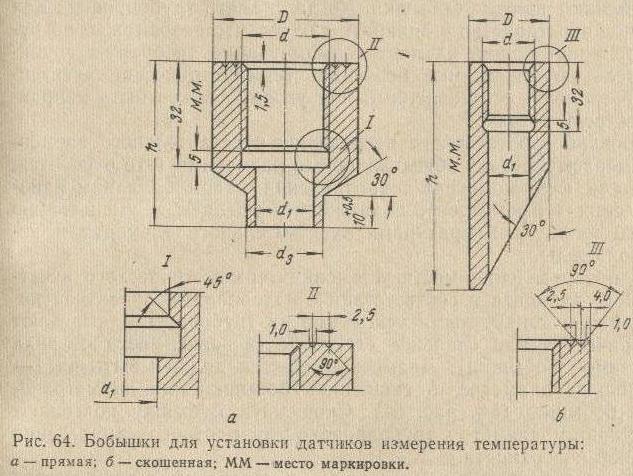

Термометрические чувствительные элементы крепят на трубопроводах и аппаратах с помощью нормализованных бобышек (рис. 64). Различные типоразмеры бобышек отличаются диаметром резьбы d (соответствующим резьбе на защитной арматуре чувствительных элементов), наружным диаметром D (зависящим от d и рабочего давления среды) и высотой h, определяющей степень погружения воспринимающих элементов в измеряемую среду.

Термометрические чувствительные элементы крепят на трубопроводах и аппаратах с помощью нормализованных бобышек (рис. 64). Различные типоразмеры бобышек отличаются диаметром резьбы d (соответствующим резьбе на защитной арматуре чувствительных элементов), наружным диаметром D (зависящим от d и рабочего давления среды) и высотой h, определяющей степень погружения воспринимающих элементов в измеряемую среду.

Если возможна установка термометрических чувствительных элементов перпендикулярно оси трубопровода или стенке аппарата, применяют прямые бобышки. Когда диаметр трубопровода или свободное пространство в аппарате таковы, что невозможно погрузить воспринимающий элемент термометра на требуемую глубину, используют скошенные бобышки. Термометрический чувствительный элемент, установленный под углом, должен быть направлен навстречу потоку.

Требование достаточного погружения чувствительного элемента в измеряемую среду обусловлено его размерами (это относится, в частности, к термометрам сопротивления и термобаллонам манометрических термометров), а также стремлением к уменьшению разности между температурами чувствительного элемента и измеряемой среды.

После определения места установки термометрического чувствительного элемента в соответствии с материалами проектной документации и конкретными условиями на трубопроводе вырезают цилиндрическое или овальное отверстие (в зависимости от вида применяемой бобышки). Диаметр отверстия должен быть на 1— 2 мм больше диаметра d\ скошенной бобышки или диаметра d3 прямой бобышки (см. рис. 64). Скошенную бобышку подгоняют по наружному диаметру трубопровода до плотного прилегания скошенной поверхности.

Прямую бобышку устанавливают в отверстие, в трех местах электросваркой прихватывают к трубопроводу, проверяют -правильность ее положения и приваривают. Скошенную бобышку центрируют по отверстию вставленной в нее оправкой и приваривают. Вварку бобышек должен вести опытный сварщик. В отверстия приваренных бобышек ввертывают пробки на резьбе. Термометрические чувствительные элементы устанавливают после монтажа и продувки трубопровода перед его испытанием.

При установке термометрических чувствительных элементов в колене трубопровода в него вваривают скошенную бобышку 4 (рис. 65), в которую ввертывают защитный чехол 5 с прокладкой 7. На термобаллон стеклянного термометра насаживают металлические пружинящие кольца 6; касаясь внутренней поверхности чехла и поверхности термобаллона, они способствуют быстрой передаче тепла от измеряемой среды к термометру. Стеклянный термометр, предварительно вставленный в оправу 2 с асбестовой набивкой /, вводят в защитный чехол и крепят гайкой 3. Расстояние от конца защитного чехла до оси оправы L = l+50 мм.

При установке термометрических чувствительных элементов в колене трубопровода в него вваривают скошенную бобышку 4 (рис. 65), в которую ввертывают защитный чехол 5 с прокладкой 7. На термобаллон стеклянного термометра насаживают металлические пружинящие кольца 6; касаясь внутренней поверхности чехла и поверхности термобаллона, они способствуют быстрой передаче тепла от измеряемой среды к термометру. Стеклянный термометр, предварительно вставленный в оправу 2 с асбестовой набивкой /, вводят в защитный чехол и крепят гайкой 3. Расстояние от конца защитного чехла до оси оправы L = l+50 мм.

На вертикальном трубопроводе при восходящем потоке среды термоэлектрические термометры устанавливают на скошенной бобышке / (рис. 66), поджимая прокладку 2 поворотом штуцера 3 гаечным ключом. Головку 4 термоэлектрического термометра располагают крышкой вверх.

На аппаратах и трубопроводах с условным давлением не более 0,25 МПа монтируют термоэлектрические термометры и термометры сопротивления с подвижным штуцером.

Штуцер 2 (рис. 67)приваривают к трубе /, заложенной в кирпичную кладку. Длина трубы / на 300—500 мм меньше длины термопары L.

Фиксирующие ребра 7 обеспечивают неподвижность закладной трубы. На внутреннем конце трубы приваривают опору 6, на которую опирается защитная оболочка, в результате чего  уменьшается напряжение изгиба оболочки при высоких температурах. Сальниковой гайкой 3 крепят чувствительный элемент 4 и уплотняют набивку 5. Термометры, у которых защитные чехлы изготовлены из разных металлов (рабочий конец из нержавеющей стали, а остальная часть — из конструкционной), необходимо погружать в измеряемую среду на глубину, не превышающую указанную в паспорте завода-изготовителя.

уменьшается напряжение изгиба оболочки при высоких температурах. Сальниковой гайкой 3 крепят чувствительный элемент 4 и уплотняют набивку 5. Термометры, у которых защитные чехлы изготовлены из разных металлов (рабочий конец из нержавеющей стали, а остальная часть — из конструкционной), необходимо погружать в измеряемую среду на глубину, не превышающую указанную в паспорте завода-изготовителя.

При установке термобаллонов манометрических термометров (рис. 68) на аппаратах и трубопроводах с условным давлением до 6,4 МПа герметичность обеспечивают сальниковым уплотнением. Место для установки термобаллона должно быть выбрано так, чтобы обеспечить погружение его в измеряемую среду с припуском 50—60 мм. Требуемая длина погружения (в мм) указана на плоскости грани штуцера 4 или на втулке хвостовика. Защитный чехол 8 с отверстиями для улучшения теплообмена устанавливают при значительных скоростях движения среды в трубопроводе; при малой скорости движения среды его не ставят. Если условное давление в измеряемом объекте больше 6,4 МПа, чехол выполняют цельным и при установке термобаллона заливают инертной жидкостью с температурой кипения выше измеряв-мой. Жидкость, залитая между стенками термобаллона и защитного чехла, улучшает передачу тепла от измеряемой среды к тер-мобаллоиу и уменьшает инерционность показаний термометра.

Устанавливаемый термобаллон 7 вводят через бобышку 6 и ввертывают штуцер 4 с прокладкой 9, предварительно ослабив сальниковую гайку 2. Погрузив термобаллон на требуемую глубину, фиксируют его положение. Для этого ввертыванием сальниковой гайки 2 плотно сжимают между двумя разъемными шайбами 3 асбестовую уплотнительную набивку 5 и хвостовик /, достигая этим требуемую Герметичность.

При прокладке капилляра до места установки измерительного прибора капилляр защищают от механических повреждений стальным уголком или укладкой его в общем коробе. Если весь капилляр не укладывается на трассе, избыточную часть его следует оставлять у измерительного прибора.

При прокладке капилляра до места установки измерительного прибора капилляр защищают от механических повреждений стальным уголком или укладкой его в общем коробе. Если весь капилляр не укладывается на трассе, избыточную часть его следует оставлять у измерительного прибора.

Перед установкой описанных термометрических чувствительных элементов необходимо проверить соответствие условного давления, на которое рассчитана защитная арматура, действительному рабочему давлению измеряемой среды.

При уплотнении резьбовых соединений под опорные поверхности штуцеров устанавливают прокладки из паронита марки У — для воды и пара при температуре до 425 °С — или из маслоупор-ного паронита марки УВ и алюминия — для нефтепродуктов при температуре соответственно до 325 и 550 °С.

Перед установкой термометрических чувствительных элементов проверяют целостность арматуры, сопротивление изоляции между электрическими частями и корпусом, соответствие материала защитной оболочки измеряемой среды.

Телескопы радиационных пирометров устанавливают на визирных трубках, замурованных в кирпичных стенках печи, если излучение непрозрачного светящегося пламени в отверстии трубки близко к излучению абсолютно черного тела.

При измерении температуры газовой среды применяют калильные трубки из карборунда (рис. 69). Калильную трубку 5 устанавливают в закладной трубе 10, набивая в пространство между ними асбестовый шнур 9. Закладную трубу приваривают к металлической облицовке; закрытый конец калильной трубки должен выступать в рабочее пространство па 20—50 мм. Через штуцер 7 по шлангу 8 для охлаждения вводят очищенный воздух под напором 1000 Па при температуре до 30 °С. Такую установку применяют для измерения температуры до 1200 °С при температуре окружающей среды до 100 °С; при больших значениях температуры окружающей среды телескоп / помещают в кожух, через который непрерывно пропускают охлаждающую воду.

4. МОНТАЖ ОТБОРНЫХ УСТРОЙСТВ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА

Монтаж сужающих устройств. Конструкции сужающих устройств и их установка должны соответствовать требованиям Правил 28—64. Сужающие устройства устанавливают на прямых участках трубопроводов постоянного диаметра, соблюдая определенную длину прямого участка перед сужающим устройством и после него. Обычно прямой участок характеризуется отношением его длины / к диаметру Ого отверстия трубопровода.

Длина прямого участка перед сужающим устройством может составлять от 10 до 100 Ого, в зависимости от вида местных сопротивлений и модуля сужающего устройства. Длина прямого участка за сужающим устройством составляет от 4 Ого до 8 Ого, в зависимости от модуля. Длина прямых участков может быть сокращена вдвое при измерении перепада давления через кольцевые камеры.

Длина прямого участка перед сужающим устройством может составлять от 10 до 100 Ого, в зависимости от вида местных сопротивлений и модуля сужающего устройства. Длина прямого участка за сужающим устройством составляет от 4 Ого до 8 Ого, в зависимости от модуля. Длина прямых участков может быть сокращена вдвое при измерении перепада давления через кольцевые камеры.

Установка и способ крепления сужающего устройства должны обеспечивать возможность его разборки с целью проверки. На трубопроводах диаметром /)2<>=$80 мм сужающее устройство рекомендуется устанавливать между двумя патрубками (рис. 70). Патрубки растачивают на расчетный размер Z>20- При установке должна быть обеспечена перпендикулярность входного торца сужающего устройства по отношению к его оси с точностью до 0,5°. Смещение оси отверстия относительно оси трубопровода диаметром Dzo^^OO мм должно быть не более 0,6 мм; диаметром

1 П \t\t- п и ачитпгмк П„ с\т £,Г\С\ гтгчА» от 200 до 500 мм — не более 1,0 мм; диаметром £>2о от 500 до 1000 мм — не более 2,0 мм; диаметром свыше 1000 мм — не более 3,0 мм.

Прямой участок трубопровода должен иметь круглое сечение: при измерении диаметра отверстия не менее чем в четырех диаметральных направлениях вблизи сужающего устройства и на расстоянии 2D2o от него результаты отдельных измерений не должны отличаться от расчетного значения более чем на 0,3%. Внутренний диаметр трубопровода за сужающим устройством на том же расстоянии от него не должен отличаться от расчетного более чем на 2%. На внутренней поверхности указанных участков не должно быть уступов, наростов, сварных швов, заметных на глаз.

Для измерения расхода по методу переменного перепада давления применяют стандартные диафрагмы, сопла и сопла Вентури.

Для измерения расхода по методу переменного перепада давления применяют стандартные диафрагмы, сопла и сопла Вентури.

Отбор перепада давления может производиться через кольцевые камеры или отдельные отверстия. У сопла Вентури отбор перепада давления производят только через кольцевые камеры.

На рис. 71 показан в собранном виде узел сужающего устройства при измерении расхода стандартной диафрагмой с кольцевыми камерами. На трубопроводе готовят место установки диафрагмы. На обрезанные концы трубопровода заподлицо с его торцами насаживают фланцы ' так, чтобы расстояние между ними равнялось толщине камерной установки вместе с прокладками. Выверяют их положение, прихватывают и приваривают. Затем проверяют правильность положения диафрагмы 2 в кольцевых камерах 1 и 4; острая кромка диафрагмы должна бытьнаправлена в сторону плюсовой камеры. Уточнив направление потока в трубопроводе, плюсовую камеру устанавливают навстречу потоку так, чтобы направление стрелки совпадало с направлением потока. Во впадины камер вкладывают прокладки 3 и 5 и устанавливают диафрагму между фланцами так, чтобы выступы во фланцах вошли во впадины камер / и 4, а прокладки не сбились со своего места.

В этой конструкции происходит самоцентровка диафрагмы 2 в камере 1, а также камер между собой и фланцами. Фланцы центрируют по наружному диаметру трубопровода, что обеспечивает требуемую соосность между отверстиями диафрагмы и трубопровода. После этого фланцы стягивают болтами.

При установке сужающего устройства во фланцах с гладкой уплотнителыюй поверхностью, т. е. без посадочного места, центрирование диафрагмы и прокладок производят исходя из равенства зазоров между болтами и поверхностью камер. Прокладки 5 должны иметь диаметр отверстия, равный £>го- Если они выступают в живое сечение трубопровода, измерение расхода будет неправильным.

На трубопроводах высокого давления диафрагмы и сопла устанавливают между фланцами, в теле которых выточены кольцевые камеры (рис. 72). Отбор перепада давления через отдельные отверстия или группы отверстий с трубчатыми кольцевыми камерами производят на трубопроводах диаметром больше 400 мм при условных давлениях до 1,6 МПа. Сужающее устройство устанавливают в составной обойме 3 (рис. 73) или между фланцами, в которых просверлены отдельные отверстия.

На трубопроводах высокого давления диафрагмы и сопла устанавливают между фланцами, в теле которых выточены кольцевые камеры (рис. 72). Отбор перепада давления через отдельные отверстия или группы отверстий с трубчатыми кольцевыми камерами производят на трубопроводах диаметром больше 400 мм при условных давлениях до 1,6 МПа. Сужающее устройство устанавливают в составной обойме 3 (рис. 73) или между фланцами, в которых просверлены отдельные отверстия.

При измерении расхода жидкости на горизонтальных или наклонных участках трубопровода соединительные линии подключают к нижней половине сужающего устройства, а дифманометр располагают ниже (рис. 74). При необходимости расположить дифманометр выше сужающего устройства в верхних точках линий устанавливают газосборники 6 (показано пунктиром).

При измерении расхода пара и жидкостей с температурой выше 120 °С вблизи сужающего устройства устанавливают уравнительные сосуды, которые соединяют с сужающим устройством трубками, расположенными горизонтально; сосуды должны быть установлены на одном уровне (рис. 75, а). На вертикальных участках трубопровода боковые трубки при измерении расхода пара располагают на уровне верхнего отверстия для отбора перепада давления, а при измерении расхода горячих жидкостей — на уровне нижнего отверстия (рис. 75, б).

При измерении расхода газа соединительные линии располагают в верхней части сужающего устройства, а дифманометр — выше сужающего устройства (рис. 76). При установке дифманомет-ра ниже сужающего устройства в нижних точках линии размещают отстойные сосуды 4. Для удаления конденсата из трубопровода вблизи сужающего устройства, с двух сторон от него, в нижней точке устанавливают трубки с продувочными вентилями 3. В случае измерения расхода агрессивных жидкостей или газов вблнзн\сужающих устройств ставят разделительные сосуды (см. с. 98). При измерении расхода жидкости разделительные сосуды располагают ниже сужающего устройства (рис. 77). При отсутствии расхода уровни разделительной жидкости в сосудах должныбыть одинаковыми. Пунктиром на рисунке показан второй возможный вариант установки дифманометра.

При измерении расхода газа соединительные линии располагают в верхней части сужающего устройства, а дифманометр — выше сужающего устройства (рис. 76). При установке дифманомет-ра ниже сужающего устройства в нижних точках линии размещают отстойные сосуды 4. Для удаления конденсата из трубопровода вблизи сужающего устройства, с двух сторон от него, в нижней точке устанавливают трубки с продувочными вентилями 3. В случае измерения расхода агрессивных жидкостей или газов вблнзн\сужающих устройств ставят разделительные сосуды (см. с. 98). При измерении расхода жидкости разделительные сосуды располагают ниже сужающего устройства (рис. 77). При отсутствии расхода уровни разделительной жидкости в сосудах должныбыть одинаковыми. Пунктиром на рисунке показан второй возможный вариант установки дифманометра.

Монтаж расходомеров постоянного перепада и счетчиков количества вещества.Ротаметры с электрической и пневматической системами передачи показаний на расстояние устанавливают на вертикальных участках трубопроводов при г движении измеряемой среды снизу вверх, ~г Условное давление в трубопроводах до 6,4 и 16 МПа, длина прямых участков до и после расходомера не менее 10D.

На трубопроводах с диаметром условного прохода, равным 8 мм, ротаметры монтируют на ниппельном соединении, а с диаметром от 20 до 70 мм — на фланцевом.

Если диаметр трубопровода больше, чем отверстие присоединительных фланцев, датчик / помещают между двумя конусными переходами 2 (рис. 78), а запорную арматуру устанавливают на основном трубопроводе до и после конических патрубков. При установке и креплении ротаметров положение корпуса выверяют строго по отвесу. Ротаметры и счетчики количества вещества монтируют с обводной линией 4 и запорными органами 3, позволяющими демонтировать и отключать датчики па время поверки и ремонта.

Скоростные счетчики с крыльчатой и винтовой вертушкой устанавливают на горизонтальных участках трубопроводов; при восходящем движении потока счетчики с винтовой вертушкой можно ставить на наклонных и вертикальных участках. Скоростные счетчики монтируют на трубопроводах с условным давлением до 1 МПа. Длина прямых участков трубопровода до и после счетчиков с крыльчатой вертушкой равна соответственно 30D и 15D, а для счетчиков с винтовой вертушкой — 10D и 5D.

Скоростные счетчики с крыльчатой и винтовой вертушкой устанавливают на горизонтальных участках трубопроводов; при восходящем движении потока счетчики с винтовой вертушкой можно ставить на наклонных и вертикальных участках. Скоростные счетчики монтируют на трубопроводах с условным давлением до 1 МПа. Длина прямых участков трубопровода до и после счетчиков с крыльчатой вертушкой равна соответственно 30D и 15D, а для счетчиков с винтовой вертушкой — 10D и 5D.

Сечение трубопровода в месте установки счетчика должно быть заполнено измеряемой жидкостью. Если счетчики ставят на конце трубопровода с открытым сливом, то конец трубопровода после прямого участка за счетчиком должен быть поднят выше уровня счетчика. При наличии механических примесей в жидкости перед счетчикам ставят металлические фильтры корзиночного типа. Направление потока через счетчик должно соответствовать направлению стрелки, нанесенной на корпусе прибора.

Объемные счетчики жидкости и газа более чувствительны к загрязнением, чем скоростные, поэтому установка фильтров перед ними обязательна. Счетчики монтируют после монтажа трубопровода, продувки и очистки его от окалины и грязи.