ПОБУДОВА ПОЯСНЮВАЛЬНОЇ ЗАПИСКИ

Загаломпояснювальна записка міститьтакіструктурніелементи: «ЗМІСТ», «ВСТУП», розділиосновноїчастини, «ВИСНОВКИ ТА РЕКОМЕНДАЦІЇ», «ПЕРЕЛІК УМОВНИХ ПОЗНАЧЕНЬ», «СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ», додатки.

Розділи, за потреби, поділяють на підрозділи, пункти на підпункти. Розділи і підрозділиповиннімати заголовки. Пункти і підпунктиможутьмати заголовки.

Заголовки розділівосновноїчастини записки розміщуютьсиметричновсередині рядка і друкують великими буквами (подібно до іншихструктурнихелементів).

Заголовки підрозділів, пунктів і підпунктівпочинають з абзацу і друкуютьмалими буквами, крімпершоївеликої. Абзац має бути однаковим по всьому тексту записки. Усі заголовки в тексті записки не підкреслюють і в їхкінцікрапку не ставлять. Кожнийрозділпояснювальної записки, як і іншихструктурнихелементів, починають з нового листа (сторінки).

Якщо заголовок складається з двох і більшеречень, то їхрозділяютькрапкою. Перенесенняслів у заголовках розділів не допускається. Відстаньміж заголовком і наступним текстом – 15 мм .

Не допускаєтьсярозміщуватинайменуванняпідрозділу, пункту, а такожпідпункту, якщонижче є тільки один рядок тексту.

15.) МіжнароднаОрганізаціязіСтандартизації (англ. InternationalOrganizationforStandardization, ISO) — міжнароднаорганізація, метою діяльностікотрої є ратифікаціярозробленихспільнимизусиллямиделегатіввідрізнихкраїнстандартів.

ОрганізаціяISOбула заснована 23 лютого 1947 двадцятьмап'ятьманаціональнимиорганізаціями по стандартизації, як координуючий орган.

Міжнародніметрологічніорганізації ,організації, створені на основіміжнароднихугод для здійснення і зберіганняосновниходиницьфізичних величин і для досягненняміжнародноїєдностізаходів. В областіметрології, вимірювальноїтехніки і приладобудування є (1973) 3 М. м. о.: організаціякраїн — членівМетричнійконвенції (1875), Міжнароднаорганізаціязаконодавчоїметрології (1956) і Міжнароднаконфедерація по вимірювальнійтехніці і приладобудуванню(1958). Радянський Союз полягає членом двох перших організацій і береактивну участь в їхдіяльності. Членом третьоїорганізації є науково-технічнесуспільство (НТО) Міністерстваприладобудування СРСР.Відповідно до метричноїконвенції не рідше за 1 раз в 6 роківскликаютьсяГенеральніконференції по заходах і вагах, щоприймаютьрішення по вдосконаленнюметричноїсистемизаходів . ЦірішенняготуєМіжнароднийкомітетзаходів і вагів, щоскладається з представників 18 країн. При комітетідіє 7 консультативнихкомітетів: а) по одиницях, би) за визначенням метра, в) за визначеннямсекунди, г) по термометрії д) по електриці, е) по фотометрії і ж) по еталонах для виміруіонізуючихвипромінювань.Сесіїкомітетускликаються не рідше за 1 раз в 2 роки.

Петляякості

Найважливішимелементомсистемиякості є життєвийциклпродукції, або «петляякості». «Петляякості» («спіральякості») - концептуальнамодельвзаємозалежнихвидівдіяльності, щовпливаютьнаякістьнарізнихстадіях: відвизначенняпотребдооцінкиїхзадоволення.

Об'єктамиуправлінняякостіпродукції є всіелементи, щоутворюютьпетлюякості.Підпетлеюякостівідповіднодоміжнароднихстандартами ІСО розуміютьзамкнутий у виглядікільця (рис.1) життєвийциклпродукції, щовключаєнаступніосновніетапи: маркетинг; проектуваннятарозробкутехнічнихвимог, розробкупродукції, матеріально-технічнепостачання; підготовкувиробництватарозробкутехнологіїтавиробничихпроцесів; виробництво; контроль, випробуваннятаобстеження; упаковку і зберігання; реалізацію і розподілпродукцію; монтаж; експлуатацію; технічнудопомогу і обслуговування; утилізація. Потрібно мати на увазі, що в практичній діяльності з метою планування, контролю, аналізу та ін ці етапи можуть розбивати на складові. Найбільш важливим тут є забезпечення цілісності процесів управління якістю на всіх етапах життєвого циклу продукції.

За допомогоюпетліякостіздійснюєтьсявзаємозв'язоквиробникапродукціїзіспоживачем і з усімаоб'єктами, щозабезпечуютьрішення задач управлінняякістюпродукції.

16. Метрологічне забезпечення – це встановлення і застосування норм та правил,а також розроблення, виготовлення та застосування технічних засобів необхідних для досягнення потрібної єдності та точності вимірювань.

Основи:

· Науковою основою є метрологія – наука про вимірювання та засоби забезпечення єдності вимірювань і способи досягнення необхідної точності вимірювань.

· технічні основи: є система держ. одиниць фізичних вел.; система передачі розмірів одиниць, від еталонів усім засобам вимірювань; постановка на виробництво і випуск в обіг робочих засобів вимірювань, необхідної точності, для промисловості; система обов’язкових держ. відкритих та відомчих повірок або метрологічних атестацій засобів вимірювань;система стандартних зразків сплаву та власт; система стандартних довідкових данних по фіз.. константи властивості реч. та мат.

· Організаційна основа – є держ. метрологічна та відомча служби, метрологічні служби, центральний орган викон. влади підприємств та організацій.

17. Стандарт – нормативно-технічний документ, який забезпечує організацію правильності виконання дій та операцій в різних галузях послуг, науки та виробництва.

Стандарт – результат конкретної роботи по стандартизації, виконаний на основі досягнень науки, техніки та практичного досвіду і прийнятий та затверджений відповідною комісією.

Стандарт може бути:

ü у вигляді обов’язкового або рекомендованого технічного документу, що містить характеристику якості матеріалів, устаткування і виробів методів їх виготовлення і контролю, а також у вигляді понять умовних позначень;

ü у вигляді основної одиниці або фізичної константи;

ü у вигляді предмету для фізичного порівняння ;

ü стандарти діляться на такі види:

- ГОСТ – міждержавний стандарт країн СНГ.

- ДСТУ – держ. стандарт України

- СП – стандарт підприємств

- ГСТ – галузевий

- ТУ – технічні умови.

18. Штрих код – комбінація послідовно паралельних штрихів та проміжків між ними, розміри та розміщень яких відповідають певним правилам.

Штрихове кодування – подання даних за допомогою штрихового коду. В Україні для ідентифікації товарів використовують коди двох видів;

EA№-13, ЕА№-8.

І- код країни (3 зн.), ІІ – код виробника (4 зн.), ІІІ – код товару (5 зн.), 4 – контрольна цифра

Символіка штрихового коду – це комбінація послідовно розміщених паральних штрихів та проміжків між ними, розміри та розміщення , яких відповідає певним правилам.

Знак штрихового коду – знак певної символіки штрихового коду закодований сукупністю штрихів та проміжків відповідно до встановлених правил.

Штрихова позначка – сукупність даних у вигляді штрихового коду та інших елементів, яка побудована за певними правилами для автоматичної ідентифікації товару.

Елемент штрихового коду – окремий проміжок або штрих у знаці штрихового коду.

19.Вищим органом з питань стандартизації, метрології та якості продукції є Державний комітет України з питань стандартизації, метрології та сертифікації (Держстандарт України).

У структурі Держстандарту України нараховується 35 центрів стандартизації, метрології та сертифікації, в тому числі 26 обласних (Український науково-виробничий центр стандартизації, метрології та сертифікації, Білоцерківський, Вінницький, Волинський, Дніпропетровський, Донецький, Житомирський, Закарпатський, Івано-Франківський, Кіровоградський, Кримський, Луганський, Львівський, Миколаївський, Одеський, Полтавський, Рівненський, Тернопільський, Харківський, Херсонський, Хмельницький, Черкаський, Чернігівський, Чернівецький), 9 міських (Горлівський, Дрогобицький, Кременчуцький, Криворізький, Маріупольський, Мелітопольський, Краматорський, Северопольський, Червоноградський). Крім того, до складу Держстандарту України входять декілька науково-дослідних інститутів: Львівський ДНДІ "Система", Харківське науково-виробниче об'єднання "Метрологія", УНДІССІ; два навчальні заклади: вище училище метрології та якості у м. Одесі та український навчально-науковий центр у м. Києві (колишній ВІСМ); заводи "Еталон" (у Києві, Харкові, Донецьку, Умані, Білій Церкві); дослідні заводи "Прилад" (у Вінниці та Полтаві) і магазини стандартів (у Києві та Харкові).

20.

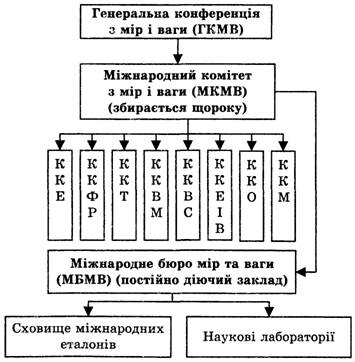

Рис. 1. Органи міжнародної метричної конвенції:

консультативні комітети:

ККЕ — з електрики; ККФР — фото-і радіометрії; ККТ — з термометрії; ККВМ — з визначення метра; ККВС — з визначення секунди; ККЕІВ — еталонів іонізуючого випромінювання; ККО — з одиниць; ККМ — з визначення маси

21.Історичні етапи розвитку метрології:

· 17 ст.- встановлення еталону метра (еталон зберігається у Франції, в Музеї мір і ваги; в даний час є більшою мірою історичним експонатом, ніж науковим інструментом);

· 1832 р.- створення Карлом Гауссом абсолютних систем одиниць;

· 1875 р.- підписання міжнародної Метричної конвенції;

· 1960 р.- розробка і встановлення Міжнародної системи одиниць (СІ);

· 20 ст.- метрологічні дослідження окремих країн координуються Міжнародними метрологічними організаціями.

Етапи вітчизняної історії метрології:

· приєднання до Метричної конвенції;

· 1893 р.- створення Д. І. Менделєєвим Головної палати мір і вагів (сучасна назва: «Науково-дослідний інститут метрології ім. Менделєєва»); Усесвітній день метрології наголошується щорік 20 травня. Свято засноване Міжнародним Комітетом заходів і вагів (МКМВ) в жовтні 1999 року, на 88 засіданні МКМВ.

23.)Ефективність селективної зборки знижується в разі невідповідності розмірів обох сполучених деталей закону нормального розподілу, так як кількість охоплюють деталей в кожній групі не буде відповідати кількості охоплених і частина деталей виявиться невикористаною. Збірка додатково ускладнюється, якщо деталь підбирається одночасно за кількома розмірами.

Незважаючи на ці недоліки і на додаткові витрати, пов'язані з організацією контрольно-вимірювального господарства, цей метод підбору залишається одним з найбільш економічних при складанні малозвенное вузлів з деталей високої точності.

При великому числі ланок розмірної ланцюга і малому допуск замикаючого ланки (зазору чи натягу) необхідна для повної взаємозамінності точність виготовлення деталей може значною мірою ускладнити виробництво і далеко вийти за межі економічно доцільною точності.

У таких випадках доводиться відмовлятися від повної взаємозамінності, допускаючи пригону деталей по місцю, або вводити в конструкцію механізму той чи інший вид компенсатора, що дозволяє регулювати в певних межах один з розмірів.

Таку регулювання називають компенсацією, а деталь, підбираємо в розмірної ланцюга або спеціально вводиться в ланцюг для зменшення допуску останнього ланки, називають компенсатором.

У вагонобудуванні часто застосовують нерухомі компенсатори у вигляді калібрувальних кілець і прокладок.

Рухливі компенсатори із ступінчастою перестановкою (наприклад, фіксування корончатої гайки) або з безперервним переміщенням застосовуються рідше.

Метод застосування компенсаторів має ряд переваг. Наприклад, він дозволяє отримати високу точність замикаючого ланки незалежно від числа ланок і підтримувати її при експлуатації, внаслідок чого цей метод широко використовується в машинобудуванні.

Недолік цього методу полягає в необхідності збільшення номенклатури виготовлених деталей.

Метод індивідуальної підгонки полягає в тому, що необхідна точність замикаючого ланки при виготовленні інших деталей складальної одиниці з економічно доцільною точністю досягається зміною розмірів однієї з деталей шляхом слюсарної або верстатної обробки. Величина шару, що знімається матеріалу визначається розрахунком.

Позитивна особливість методу підгонки - висока точність при складанні багатоланкових частин вагона.

Однак цей метод має істотні недоліки:

- Підганяльні операції трудомісткі і не піддаються нормуванню, внаслідок чого порушується ритмічність виробництва;

- Потрібна висока кваліфікація виконавців робіт;

- Збільшується час виконання складальних операцій;

- Підгонка сприяє забрудненню збираються частин стружкою або абразивними матеріалами.

Досягти заданий допуск замикаючого ланки розмірної ланцюга в процесі збірки можна також шляхом підбору комбінацій вищеописаних методів збірки.

Вибір того чи іншого методу складання або їх комбінацій залежить від техніко-економічних показників, пов'язаних як безпосередньо з процесом складання, так і з технологічними процесами виготовлення елементів з'єднання.

24. Різноманітні посадки можуть бути призначені конструктором у системі отвору або системі валу.. Вибір системи визначається, як складністю виготовлення (складання) деталей, так і вартістю виготовлення. Проте система отвору застосовується частіше з таких причин: потрібно менше номенклатури ріжучих інструментів (свердел, протяжок, розверток тощо); є можливість обійтися меншою кількістю вимірювального інструменту (калібри - пробки, мікрометричні та індикаторні нутроміри тощо). Система вала обов'язково застосовується у таких випадках:

1. У конструкціях, коли вали виготовляються із пруткового матеріалу без механічної обробки посадочних місць. При наявності довгих валів, а також трубчастих деталей, особливо тоді, коли на окремих ділянках вала одного номінального розміру необхідно розмістити деталі з різними посадками (рис. 10.1). Так, у з'єднанні "бобишка поршня - поршневий палець" повинен бути натяг, а в з'єднанні "втулка верхньої головки шатуна" має бути зазор. Щоб одержати в бобишках натяг, діаметр пальця в зоні бобишох повинен бути більшим від номінального розміру. Для одержання зазору між втулкою верхньої головки шатуна і пальцем потрібно діаметр останнього виконати меншим від номінального. Це означає, що поршневий палець буде ступінчастим, тобто на кінцях він матиме діаметр більший, ніж у середній частині. Під час складання поршневий палець, проходячи потовщену частиною через втулку верхньої головки шатуна меншого діаметра, роздасть її, і зазор збільшиться. Це зменшить довговічність роботи даного з'єднання. А в системі вала поршневий палець по всій довжині матиме один і той самий діаметр і, проходячи через втулку, не спотворить характеру посадки з'єднання. Рис. 10.1

2. У випадку застосування стандартних з'єднань деталей і вузлів, виконаних за системою вала. Наприклад, у з'єднаннях зовнішніх кілець підшипників кочення з отворами корпусів машин, шпонок за пазами у втулці і на валу тощо. Якщо в автотракторній промисловості здебільшого застосовується система отвору, то в сільськогосподарському машинобудуванні переважає система вала. Під час виготовлення з'єднань питання вибору точності виготовлення деталей набуває першочергового значення. Якщо вибирати грубіший квалітет, то погіршується якість роботи даного з'єднання, якщо вищий квалітет, то збільшується вартість виготовлення.

При виборі квалітетів необхідно враховувати рад факторів: Техніко-економічні фактори. Із зменшенням допуску підвищується якість, але ускладнюється процес виготовлення і різко збільшується вартість виробів. У зв'язку з цим потрібно призначати таку точність, яка при найменших затратах забезпечить задану працездатність. Технологічні можливості досягнення заданої точності. Кожний метод обробки металів характеризується певною точністю.