Неметаллические конструкционные материалы

· Винипласт

· Фторопласт-4

· Полиэтилен

· Пластикат на основе поливинилхлорида

· Фаолит А (кислотоупорная пластмасса, изготовляемая на основе бакелитовой смолы)

· Капрон(Капролактам)

· Керамика кислотоупорная

· Стекло

· Фарфор

· Диабаз плавленный

· Графитные материалы

· Текстолит

· Древесно-слоистые пластики

Виды отказов. Отказы в конструкциях трубопроводной арматуры.

Отказ — это выход из строя какого-либо элемента арматуры. Отказы разделяют на полные, исключающие возможность работы изделия до их устранения, и частичные, при которых изделие может частично использоваться.

К полным отказам относятся:

по запорной арматуре — невозможность перемещения запорного органа между поло-жениями “Открыто” — “Закрыто”, пропуски среды через затвор, делающие невозмож-ность работы объектов; пропуски среды через наружные уплотнения (сальники, фланцы) или через основной металл (свищи) , которые представляют опасность для обслуживающего персонала или приводят к невосстанавливаемому износу оборудования;

по предохранительной арматуре — несрабатывание клапанов при повышении давления сверх установленных значений; незакрытие клапанов при снижении давления до допустимых пределов, пропуски среды через затвор, в результате которых возможно функциони-рование защищаемых ими объектов; пропуски среды через наружные уплотнения (сальники, фланцы) или через основной металл, которые представляют опасность для обслуживающего персонала или приводят к невосстанавливаемому износу оборудования;

по регулирующей арматуре — неисправности, вызывающие невозможность измене-ния параметров регулируемого объекта вследствие несоответствия расходных характеристик условиям регулирования, невозможности перемещения регулирующего органа; пропуски среды через наружные уплотнения (сальники, фланцы) или через основной металл (свищи) , которые представляют опасность для обслуживающего персонала.

К частичным отказам относятся:

по запорной и предохранительной арматуре — пропуск среды через затвор, что снижает экономичность работы, но не препятствует функционированию объектов, на которых они установлены;

по регулирующей арматуре — неисправности, вызывающие частичное изменение параметров регулируемого объекта с ухудшением экономичности из-за нарушения плавности хода; увеличение люфтов в сочленениях привода; неправильный выбор шибера или седла в зависимости от расхода воды.

Характерные неисправности трубопроводной арматуры и электроприводов и способы их устранения приведены в табл. 2.

Таблица 2. Неисправности трубопроводной арматуры и электроприводов и способы их устранения

| Неисправность | Возможная причина | Способ устранения |

| Пропуск среды при закрытом запорном органе арматуры. | 1. Нарушение герметичности в связи с износом, повреждением (трещины, отслоения, задиры, вмятины) уплотнительных поверхностей корпуса и запорного органа (тарелки, клина, диска). | Разобрать, очистить, промыть и провести дефектацию. Неглубокие задиры, вмятины отшлифовать с последующей притиркой. Трещины, отслоения, глубокие задиры и вмятины проточить наплавленный слой с последующей наплавкой, проточкой, шлифовкой и притиркой. Вырезать и заменить уплотнительные кольца (седла, гильзы) с последующей притиркой. |

| 2. Недостаточное усилие на маховике (меньше расчетного). | Увеличить усилие на маховике до расчетного. | |

| 3. Недостаточный крутящий момент, развиваемый электроприводом. | Проверить настройку муфты крутящего момента, напряжение на вводе, техническое состояние электродвигателя. | |

| Пропуск среды через сальник. | 1. Набивка сальника недостаточна уплотнена. | Добавить набивку и равномерно подтянуть гайки откидных болтов. |

| 2. Износ сальниковой набивки. | Заменить сальниковую набивку. | |

| 3. Повреждена поверхность шпинделя (штока) — коррозионный износ. | Отшлифовать цилиндрическую поверхность с последующим азотированием и полированием. | |

| Течь или потение корпусных деталей | Дефекты литья. Наличие пустот, пор, раковин, трещины, свищей (трещины, как правило, располагаются в местах радиусных переходов). | Выбрать дефекты литья до “здорового” металла. Сквозные трещины перед выборкой засверлить по концам. Разделать дефектные места, заварить, зачистить. |

| Пропуск среды через соединение корпуса с крышкой. | 1. Потеря герметичности в связи с недостаточной затяжкой шпилечного соединения. | Равномерно в последовательности, исключающей перекос фланца крышки относительно корпуса, затянуть гайки. |

| 2. Повреждена прокладка. | Заменить прокладку. | |

| 3. Повреждены уплотнительные поверхности фланца корпуса и крышки. | Зачистить поврежденные места. Наплавить с последующей механической обработкой (проточить, отшлифовать). | |

| Перемещение запорного (регулирующего) органа с задержками и при увеличенном моменте. | 1. Повреждены направляющие клиньев (дисков, шибера). | Разобрать арматуру и устранить повреждение. |

| 2. Повреждена трапецеидальная резьба втулки резьбовой или шпинделя. | Разобрать арматуру, при срыве резьбы заменить втулку или шпиндель (втулку и шпиндель). | |

| 3. Образование осадка твердых частиц или смолы на направляющих. | Разобрать арматуру и удалить осадок. | |

| Полное отсутствие перемещения запорного (регулирующего) органа. | Поломка детали привода управления затвора (шпинделя, ходовой гайки, шестерни и пр.). | Разобрать арматуру и заменить детали. |

| Пропуск среды через сильфонный узел (сильфонная арматура). | Поврежден сильфон | Разобрать вентиль (клапан) и заменить сильфонную сборку. |

| Изменение гидравлической характеристики регулирующего (дроссельного) клапана. | Эрозионный износ регулирующего органа (шибера, плунжера, седла). | Разобрать клапан. Заменить шибер (плунжер) . При износе седла вырезать корпус из трубопровода. Заменить седло с последующей притиркой. |

| Ложное срабатывание главного предохранительного клапана. | Нарушение герметичности в импульсном клапане. | 1. Проверить правильность установки груза на рычаге. 2. Разобрать импульсный клапан и проверить состояние уплотнительных поверхностей. При наличии дефектов произвести притирку. 3. Проверить электромагнитный привод. Клапан не закрывается при обесточенном электромагните. При залипании сердечника необходимо заменить пружину, сердечник, электромагнит. Проверить положение ручного дублера. |

| Нарушение герметичности в главном предохрани тельном клапане. | 1. Проверить состояние пружины. 2. Тщательно притереть уплотнительные поверхности. | |

| Главный предохранительный клапан не закрывается. | 1. Обрыв штока. 2. Заклинивание ходовой части. | Разобрать клапан и заменить шток. Разобрать клапан. Проверить сопряжения основных деталей ходовой части. При сборке особое внимание следует уделить сборке сальниковых уплотнении поршней и штока, с тем чтобы не сделать эти уплотнения чрезмерно тугими. |

| Пружинный предохранительный клапан не закрывается. | Поломка пружины | Разобрать клапан и заменить пружину. |

| При переключении привода на ручное управление маховик вращается вхолостую. | Кулачки муфт не сцепляются; кулачки муфт сломаны; сорвана шпонка. | Проверить сцепление муфт и шестерни узла ручного управления, устранить неисправность. |

| Усилие на маховике возрастает настолько, что невозможно открыть или закрыть арматуру. | Заедание подвижных частей арматуры или электропривода. | Вращая маховики в обратную сторону, повторить закрывание или открывание. Если заедание не ликвидируется, выяснить при чину и устранить неисправность. |

| Во время хода стрелка указателя не вращается. | 1. Неисправность передачи от приводного вала привода к кулачковому валику путевого выключателя. | Проверить передачу, устранить неисправность. |

| 2. Ослаб винт, стопорящий диск со стрелкой. | Открыть указатель, снять стекло и подтянуть стопорный винт. | |

| При нажатии на пусковые кнопки двигатель вращается вхолостую, а электропривод стоит. | 1. Электропривод не переключен на дистанционное управление. | Перевести электропривод на дистанционное управление. |

| 2. Срезана шпонка на червяке или на валу электродвигателя. | Разобрать привод, выяснить неисправность и устранить. | |

| 3. Ослаб стопорный винт, и муфта на валу электродвигателя продвинулась к подшипнику. | Снять электродвигатель, поставить муфту на место и застопорить винтом. | |

| При нажатии на пусковые кнопки электродвигатель не вращается. | 1. Неисправна силовая цепь. 2. Не работает пускатель. 3. Нет напряжения на щите управления. | Проверить силовую цепь Проверить исправность пускателя. Проверить пусковую аппаратуру. |

2.13. Потери происходят от утечек, испарения, смешивания различных сортов нефтепродуктов, примерно 75% потерь происходит от испарения.

Потери от утечек происходят через неплотности резервуаров, трубопроводов, задвижек, при случайном разливе и т.д. и предотвращаются проведением профилактических ремонтов и специальных мероприятий.

Потери от смешивания происходят при последовательной перекачке нескольких нефтепродуктов и при случайном их смешивании в резервуарах.

Потери от испарения. В резервуаре, имеющем некоторое количество продукта, газовое пространство заполнено паровоздушной смесью. Всякое выталкивание паровоздушной смеси из газового пространства резервуара в атмосферу сопровождается потерями нефтепродукта- это и есть потери от испарения, они происходят по нескольким причинам:

· Потери от вентиляции газового пространства. Если в крыше резервуара имеются в двух местах отверстия, расположенные на некотором расстоянии по вертикали, то более тяжелые бензиновые пары будут выходить через нижнее отверстие, а атмосферный воздух будет выходить через верхнее отверстие; установится естественная циркуляция воздуха и бензиновых паров в резервуаре, образуются так называемые газовые сифоны. Потери от вентиляции могут происходить через открытые люки резервуаров путем простого выдувания бензиновых паров ветром, поэтому люки необходимо тщательно герметизировать.

· Потери от больших дыханий- от вытеснения паров нефтепродуктов из газового пространства закачиваемым нефтепродуктом. Нефтепродукт, поступая в резервуар, сжимает паровоздушную смесь до давления, на которое установлена арматура.

Как только давление станет равным расчетному давлению дыхательного клапана, из резервуара будут выходить пары нефтепродукта, начнется «большое дыхание» («выдох»).

При откачке нефтепродукта из резервуара происходит обратное явление: как только вакуум в резервуаре станет равным вакууму, на который установлен дыхательный клапан, в газовое пространство начнет входить атмосферный воздух- происходит «вдох» резервуара.

· Потери от «обратного выдоха». Вошедший в резервуар воздух начнет насыщаться парами нефтепродукта; количество газа в резервуаре будет увеличиваться, поэтому по окончании «вдоха» спустя некоторое время из резервуара может произойти «обратный выдох»- выход насыщающейся газовой смеси.

· Потери от насыщения газового пространства. Если в пустой резервуар содержащий только воздух залить небольшое количество нефтепродукта- последний начнет испарятся и насыщать газовое пространство. Паровоздушная смесь будет увеличиваться в объеме и часть её может уйти из резервуара- произойдут потери насыщения.

· Потери от малых дыханий происходят в результате следующих причин:

· Из-за повышения температуры газового пространства в дневное время (при нагреве солнечными лучами), паровоздушная смесь стремится расширится, концентрация паров нефтепродукта повышается, давление растет. Когда давление в резервуаре станет равным давлению на которое установлен дыхательный клапан, он откроется и из резервуара начинает выходить паровоздушная смесь- происходит «выдох». В ночное время из-за снижения температуры часть паров конденсируется, паровоздушная смесь сжимается, в газовом пространстве создается вакуум, дыхательный клапан открывается и в резервуар входит атмосферный воздух- происходит «вдох».

· Из-за снижения атмосферного давления, при этом разность давлений в газовом пространстве резервуара и атмосферного воздуха может превысить перепад давлений на который установлен дыхательный клапан, он откроется и произойдёт «выдох» (барометрические малые дыхания), при повышении атмосферного давления может произойти «вдох».

Установка улавливания легких фракций углеводородов автоматизированная (УУЛФ-А) предназначена для сбора, компремирования паров лёгких фракций углеводородов, выделившихся из газового пространства резервуаров, железнодорожных цистерн, автомобильных цистерн и танкеров.

Состав оборудования

Установка улавливания легких фракций углеводородов автоматизированная (УУЛФ-А) состоит из газоуравнительных трубопроводов, блока технологического и блока управления.

Технология позволяет:

· ликвидировать потери легких углеводородов из резервуаров и получить дополнительную прибыль;

· уменьшить загрязнение воздуха в районе резервуарного парка;

· сохранить свойства нефти;

· уменьшить пожароопасность резервуарного парка;

· сократить внутреннюю коррозию крыш резервуаров за счет предотвращения попадания воздуха.

Установка поддерживает практически неизменное давление в паровой фазе резервуаров при изменяющемся режиме поступления и откачки нефти.

УУЛФ-А комплектуются в зависимости от производительности и требований Заказчика, а также физико-химических свойств газа и нефти.

Установка улавливания легких фракций углеводородов автоматизированная (УУЛФ-А) соответствует ОСТ 26.260.18-2004 «Блоки технологические для газовой и нефтяной промышленности» и ПБ 08-624-03 «Правила безопасности в нефтяной и газовой промышленности».

Принцип работы

При сборе, подготовке, хранении из нефти или нефтепродуктов в газовое пространство резервуаров выделяются лёгкие фракции. Для улавливания легких фракций резервуары должны быть оборудованы трубопроводами газоуравнительной системы.

При достижении давления в газовом пространстве резервуаров 100…150 мм водяного столба включается компрессор УУЛФ, который откачивает лёгкие фракции по выкидному трубопроводу в систему утилизации, принятую в проекте. Если давление в системе продолжает возрастать - компрессор переходит на откачку при повышенных оборотах, увеличивая производительность. Если давление в системе снижается - компрессор переходит на откачку на пониженных оборотах, снижая производительность. При снижении давления на приёме до минимальной запрограммированной величины, обеспечивающей во всех резервуарах, подключённых к системе УУЛФ избыточное давление 60…80 мм вод.ст., компрессор останавливается.

Если давление в дальнейшем будет снижаться, открывается подпиточный клапан, соединяющий приёмный и выкидной трубопроводы УУЛФ, углеводороды обратным ходом из выкидного трубопровода или другого источника поступают через подпиточный трубопровод по уравнительной системе в резервуары, тем самым препятствуют образованию в них вакуума и обеспечивает поддержание в газовом пространстве давления на заданном безопасном уровне. В последующем при повышении давления в газовом пространстве резервуаров до заданной величины вновь включается компрессор.

Запуск и остановка компрессора, изменение скоростей и, соответственно, производительности компрессора, открытие и закрытие клапанов осуществляется автоматически в зависимости от изменения давления в паровом пространстве резервуаров и на приёме компрессора по программе, находящейся в программируемом контроллере блока управления.

Помещения установки теплоизолированы и имеют систему обогрева, контролируемую датчиком температуры в помещении.

При определенных условиях (заданное высокое давление компримирования, сопутствующая высокая температура газа на выходе, высокое содержание фракции С3-С5+В) установка комплектуется холодильником, скруббером для отделения жидкости.

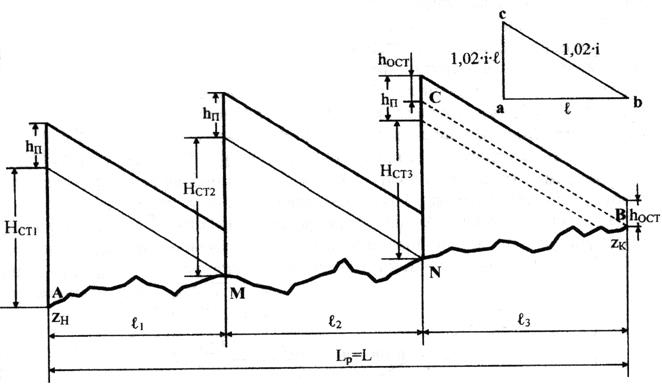

Расстановка НПС выполняется графически на сжатом профиле трассы. Согласно нормам проектирования магистральных нефтепроводов [1] применение лупингов и вставок допускается в отдельных случаях при их технико-экономическом обосновании. Поэтому рассмотрим реализацию этого метода для случая округления числа НПС в большую сторону (n>n0) на примере одного эксплуатационного участка (рис.

Рис. 4. Расстановка нефтеперекачивающих станций по