Вертикально-водотрубные котлы

Вертикально-водотрубные котлы, используемые для отопительно производственных целей, ограничиваются как по производительности, так и по рабочим параметрам (давлению и температуре).

Паропроизводительность этих котлов недолжна превышать 75 т/ч при рабочем давлении вырабатываемого насыщенного пара 13 атм. Из всех существующих конструкций вертикально-водотрубных котлов наибольшее распространение получили котлы ДКВР с паропроизводительностьюдо20 т/ч. Это единственные котлы, которые изготовляются серийно.

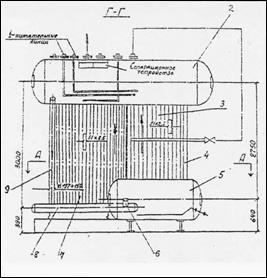

Котлы ДКВР. Стационарные паровые котлы ДКВР (двух барабанные котлы водотрубные реконструированные) разработаны ЦКТИ им. Ползунова совместно с Бийским котельным заводом. Котлы были разработаны ,в 40-х годах, а с 50-го года начался их •поточно-серийный выпуск под маркой ДКВ. Впоследствии, в процессе изготовления и эксплуатации, эти котлы подверглись некоторым изменениям (сокращена длина топки, уменьшены шаги труб кипятильного пучка и т. п.) и с 1958 г. выпускаются под маркой ДКВР. Эти котлы предназначены не только для отопительно-производственных целей и при давлении 39 атм могут быть использованы в небольших энергетических установках.

Котлы типа ДКВР имеют два барабана: верхний (длинный или короткий) и .нижний (только короткий), а также экранированную топочную камеру. Трубы боковых экранов в котлах паропроизводительностью до 10 т/ч и при давлении 13 и 23 ати верхними концами завальцованы в верхнем барабане, а в котлах производительностью 10, 20 и 35 т/ч с короткими барабанами приварены к верхним коллекторам. Нижние концы экранных труб всех котлов приварены к нижним коллекторам. У котлов производительностью 10 т/ч с длинным барабаном экранированы также фронтовая и задняя стенки тонки. Продольно расположенные барабаны соединены развальцованными в них гнутыми кипятильными трубами, образующими конвективный котельный пучок.

Перед котельным пучком котлов производительностью до 10 т/ч расположена топочная камера, которая для уменьшения потерь с уносом и химическим недожогом делится кирпичной шамотной перегородкой на две части: собственно топку и камеру догорания. Между первым и вторым рядами труб котельного пучка устанавливается шамотная перегородка, отделяющая кипятильный пучок от камеры догорания. Таким образом, первый ряд труб котельного пучка - задний экран камеры догорания. Внутри котельного пучка чугунная перегородка делит его напервый и второй газоходы. Выход газов из камеры догорания и из котла асимметричен. При наличии пароперегревателя часть кипятильных труб .не устанавливается, пароперегреватель размещается в первом газоходе после второго и третьего ряда кипятильных труб. Вода в трубы боковых экранов котлов производительностью до 10 т/ч поступает одновременно из верхнего и нижнего барабанов. Вода в трубы фронтовых экранов поступает только из верхнего барабана, а в трубы задних экранов нижнего. В котлах с короткими верхними барабанами применено двухступенчатое испарение и установлены выносные циклоны.

Для всей серии котлов экраны и котельные пучки выполняются из стальных бесшовных труб диаметром 51 мм и толщиной стенки 2,5 мм. Боковые экраны выполнены с шагом 80 мм; в котлах с фронтовым и задним экраном шаг труб принят 130мм.В кипятильных пучках трубы расположены в коридорном порядке с шагом 100 мм вдоль оси и 110 мм поперек оси котлов.

Ширина конвективного пучка котлов производительностью 2,5 и 4 т/ч-2180мм; производительностью 6,5 и 10 т/ч-2810мм.

Схема циркуляции котла ДКВР 6.5

В котле ДКВР 6.5 используется естественная циркуляция, осуществляемая за счет разности плотностей теплоносителя.

Питательная вода поступает в верхний барабан 2 по питательной линии 1

Верхний барабан соединенный трубами экранов 7 с нижними камерами и трубами пучка 3 с нижним барабаном 5. Питание экранов производится не обогреваемыми трубами 9 и 6 из верхнего и нижнего барабанов. Опускными трубами кипятильного пучка служат его последние по ходу газов ряды 4.

Верхний барабан соединенный трубами экранов 7 с нижними камерами и трубами пучка 3 с нижним барабаном 5. Питание экранов производится не обогреваемыми трубами 9 и 6 из верхнего и нижнего барабанов. Опускными трубами кипятильного пучка служат его последние по ходу газов ряды 4.

Из экранов и подъемных труб пучка пароводяная смесь поступает в верхний барабан.

Питание экранов 1-й ступени испарения ведется через трубы 4, приваренные к нижнему барабану 3 и задней части нижних камер экранов 8.

Пароводяная смесь из экранов этой ступени испарения отводится по трубам в верхний барабан. Вследствие небольшой высоты контуров у всех экранов обеих ступеней имеются рециркуляционные трубы. Питательными трубами кипятильного пучка (как и во всех котлах ДКВР) служат его последние обогреваемые ряды 2.

Исходные данные:

- производительность 6,5 т/ч

- давление 1,3 МПа (13 атм)

- температура питательной воды 100°С

- твердое топливо (Читинская обл. уголь марки Г)

- температура холодного воздуха 30°C

- нагрузка 100%

- процент продувки 5%

Топливо, его состав, расчет объемов воздуха и продуктов сгорания.

1.Расчетные характеристики: Читинский уголь марки «Г» табл.1 (4)

| Состав топлива % | Низшая теплота сгорания | |||||||

| Wp | Ap | Sкp | Sорр | Ср | Hp | Np | Op | Qнр |

| 8.0 | 9.2 | 0.6 | 67.9 | 4.7 | 0.8 | 8.8 | 6380Ккал/кг= =26732КДж/кг |

2.Теоретическое количество воздуха, необходимое для горения:

Теоретический объем азота:

Объем трехатомных газов в продуктах сгорания:

Теоретический объем водяных паров:

Состав продуктов сгорания

| Величина | Размер-ность | Расчетная формула | Топка | I конв. пучок | II конв. пучок | Эконо-майзер | |

| Коэфф. избытка воздуха после пов-ти нагрева | - | Da=DVприс/V0 | 1.45 | 1.55 | 1.6 | 1.7 | 1.8 |

| Средний коэфф. избытка воздуха в газоходе пов-ти нагрева | - | aср=(ai’+ai”)/2 | 1.5 | 1.58 | 1.65 | 1.75 | |

| Объем водяных паров | [м3/кг] | VH2O= V0H2O+0,0161(a-1) V0 | 0,79 | 0,8 | 0,8 | 0,82 | |

| Полный объем продуктов сгорания | [м3/кг] | Vг= V0RO2+V0N2+ V0H2O +(a-1) V0 | 11.14 | 11.71 | 12.2 | 12.92 | |

| Объемная доля трехатомных газов | - | rRO2= VRO2/ Vг | 0.114 | 0.108 | 0.104 | 0.098 | |

| Объемная доля водяных паров | - | rH2O= VH2O/ Vг | 0.071 | 0.068 | 0.066 | 0.063 | |

| Суммарная объемная доля | - | rn= rRO2+ rH2O | 0.185 | 0.176 | 0.17 | 0.161 | |

4.Значение коэффициента избытка воздуха в топке т=1.3 (табл.ХХI (4))

коэффициент присоса воздуха в топку т=0.1 (табл.ХVI (4))

I котельный пучек:

II котельный пучек:

Экономайзер:

Определяем действительный объем водяных паров:

Определяем полный объем продуктов сгорания:

Определяем полный объем продуктов сгорания:

Определяем объемную долю трехатомных газов:

Определяем объемную долю водяных паров:

5.Энтальпия теоретически необходимого объема воздуха вычисляется по формуле:

, кДж/кг

, кДж/кг

Энтальпия теоретического объема продуктов сгорания:

, кДж/кг

, кДж/кг

Энтальпия действительного объема продуктов сгорания:

, кДж/кг

, кДж/кг

Энтальпия воздуха и продуктов сгорания при различных коэффициентах избытка воздуха.

Энтальпия теоретически необходимого объема воздуха вычисляется по формуле:

Cв – определяется по таб.III (4)

Cв – определяется по таб.III (4)

Топочная камера:

t=2000C,  кДж/кг

кДж/кг

t=1800C,  кДж/кг

кДж/кг

t=1600C,  кДж/кг

кДж/кг

t=1200C,  кДж/кг

кДж/кг

t=1100C,  кДж/кг

кДж/кг

t=900C,  кДж/кг

кДж/кг

I котельный пучек:

t=800C,  кДж/кг

кДж/кг

t=700C,  кДж/кг

кДж/кг

t=600C,  кДж/кг

кДж/кг

t=500C,  кДж/кг

кДж/кг

II котельный пучек:

t=400C,  кДж/кг

кДж/кг

t=300C,  кДж/кг

кДж/кг

t=200C,  кДж/кг

кДж/кг

Экономайзер:

t=400C,  кДж/кг

кДж/кг

t=300C,  кДж/кг

кДж/кг

t=200C,  кДж/кг

кДж/кг

t=100C,  кДж/кг

кДж/кг

Энтальпия теоретического объема продуктов сгорания:

, кДж/м3

, кДж/м3

Топочная камера:

t=2000°C

кДж/кг

кДж/кг

t=1800C

кДж/кг

кДж/кг

t=1600C

кДж/кг

кДж/кг

t=1200C

кДж/кг

кДж/кг

t=1100C

кДж/кг

кДж/кг

t=900C

кДж/кг

кДж/кг

I котельный пучек:

t=800C

кДж/кг

кДж/кг

t=700C

кДж/кг

кДж/кг

t=600C

кДж/кг

кДж/кг

t=500C

кДж/кг

кДж/кг

II котельный пучек:

t=500C

кДж/кг

кДж/кг

t=400C

кДж/кг

кДж/кг

t=300C

кДж/кг

кДж/кг

t=200C

кДж/кг

кДж/кг

Экономайзер:

t=400C

кДж/кг

кДж/кг

t=300C

кДж/кг

кДж/кг

t=200C

кДж/кг

кДж/кг

t=100C

кДж/кг

кДж/кг

Учет золы:

энтальпию золы не учитываем

| Поверхность нагрева и коэффициент избытка воздуха | Температура продуктов сгорания, С |  , кДж/кг , кДж/кг

|  , кДж/кг , кДж/кг

|  кДж/кг кДж/кг

|  кДж/кг

кДж/кг

|

| Топка т=1.45 | |||||

| т=1.55 | |||||

| I котельный пучек I=1.6 | |||||

| II котельный пучек II=1.7 | |||||

| Экономайзер эк=1.8 | |||||

Конструктивные характеристики котельного агрегата:

| № п.п. | Вид поверхности нагрева | размерность | Расчетная формула | Результат |

| Объем топки | м3 | по чертежу | Vт=13.68 | |

| Полная поверхность стен топки | м2 | пл чертежу | Fc=28.23 | |

| Поверхность стен топки закрытая экранами | м2 | по чертежу | 22.12 | |

| Угловой коэффициент поверхности нагрева | - | Номограмма I (4) (S/d=0.08/0.051=1.57;l=0.8d=0.041) (S2/d=0.11/0.051=2.16;l=0.8d=0.041) | x1=0.86 x2=0.1 x3=0.8 x4=0.77 | |

| Расчетная поверхность нагрева в топке | м2 |

| Fл=19.15 | |

| Расстояние от пода топки до оси выходного окна | м | по чертежу Нт=3060-2750/2 | Нт=1685 | |

| Поверхность нагрева I конвективного пучка | м2 | по чертежу | HкI=55.23 | |

| Сечение для прохода газов I конвективного пучка | м2 | по чертежу | fжсI=1.17 | |

| Поверхность нагрева II конвективного пучка | м2 | по чертежу | НкII=42.99 | |

| Сечение для прохода газов II конвективного пучка | м2 | по чертежу | fжс2=0.75 |