Обробка фасонних поверхонь

Луганськ

Пояснювальна записка.

Навчальна дисципліна «Обробка різанням, металорізальний інструмент і верстати» є дисципліною технологічного циклу, формуючого у студентів основи знань з механічної обробки металів, вона необхідна для усвідомленого сприйняття та оцінки всіх супроводжуючих процес різання явищ та їх вплив на ефективність механічної обробки.

Після вивчення дисципліни «Обробка різанням, металорізальний інструмент і верстати» студенти повинні знати:

- ріжучі інструменти та матеріали для їх вироблення;

- елементи різання при усіх видах обробки;

- прогресивні методи обробки;

- металорізальні верстати різних типів.

Передбачається наступні форми навчання: лекції - 60 годин, практичних занять – 42 години та 60 годин самостійної роботи. Періодичний контроль знань опитуванням за темами.

Дисципліна «Обробка різанням, металорізальний інструмент і верстати» базується на таких дисциплінах як металознавство та входить до циклу професійно-практичної підготовки.

При вивчені відповідної теми методичні рекомендації охоплюють такі матеріали:

- текстовий матеріал у відповідності з підручником та довідковою літературою;

- схеми, таблиці, малюнки;

- нормативно-технічну літературу;

- контрольні запитання;

Контроль рівня знань, набутих в результаті практичної роботи включає:

- поточний контроль (наявність конспектів);

- опитування на заняттях;

- кінцевий контроль (залік).

ЗАГАЛЬНІ МЕТОДИЧНІ ВКАЗІВКИ ПО ОРГАНІЗАЦІЇ І

ПРОВЕДЕННЮ ПРАКТИЧНИХ РОБІТ

Мета практичних робіт (ПР) - закріпити і поглибити теоретичні знання і набути практичних навичок в обробці матеріалів різанням, вибору металорізального інструменту іта верстатів.

У кожній роботі ставиться мета, даються короткі теоретичні відомості, основні методи обробки матеріалів, обладнання, інструмент і прилади для їх проведення, визначається порядок виконання роботи; зміст звіту і задачі, які студенти повинні вирішити під час виконання практичної роботи.

ПІДГОТОВКА ДО ВИКОНАННЯ ПРАКТИЧНОЇ РОБОТИ

Виконання кожної практичної роботи складається з чотирьох самостійних етапів, тісно зв'язаних між собою.

1. Самостійна підготовка студентів до практичної роботи.

Для цього необхідно вивчити порядок проведення даної роботи, повторити відповідний розділ теоретичного матеріалу і ознайомитися з літературними джерелами по питаннях проведеної роботи.

2. Вхідний контроль.

Шляхом опитування декількох студентів перевіряють підготовленість групи до виконання завдань практичної роботи, визначають мету і зміст занять, послідовність виконання роботи.

3. Виконання завдань практичної роботи і оформлення звіту.

4. Захист результатів роботи.

Звіт по практичній роботі має бути цілком оформлений до наступного практичного заняття і захищений під час його.

Невиконання студентами заданого обсягу самостійної підготовки, низька якість виконання завдання і недотримання правил техніки безпеки можуть служити причиною для перенесення чергової практичної роботи на додаткові заняття.

ВИМОГИ ДО ЗВІТУ ПО ПРАКТИЧНІЙ РОБОТІ

Звіти по практичній роботі оформляють в окремому зошиті. Звіти по роботах повинні містити назву, мету практичної роботи, протоколи випробувань, коментарі по порядку проведення роботи, опис виконання завдання і відповіді на питання. Схеми в звітах мають бути виконані олівцем (фломастером, ручкою), допускається вживання ксерокопій|.

ОХОРОНА ПРАЦІ І ПРОТИПОЖЕЖНІ ЗАХОДИ

Щоб уникнути нещасних випадків при виконанні практичних робіт необхідно суворо дотримуватися правил охорони праці і пожежної безпеки в майстернях.

До практичних робіт допускаються студенти лише після засвоєння ними вказаних правил, яке підтверджується їх підписом в спеціальному журналі.

При виконанні практичних занять студенти повинні дотримуватися наступних правил:

- дбайливо відноситися до всіх матеріальних цінностей, які надаються в їх розпорядження для виконання практичних робіт;

- підтримувати встановлений в лабораторії порядок і чистоту;

- забороняється торкатися до відкритих клем електричних приладів, рубильників, магнітних пускачів і ін.;

- забороняється користуватися несправним інструментом;

- перед прокручуванням машин або окремих робочих органів від руки потрібно переконатися, що це безпечно;

- забороняється працювати в широкому одязі біля частин машин які обертаються;

- при виконанні роботи, деталі, агрегати і механізми не слід розташовувати на краю столу, оскільки їх падіння може травмувати працюючого;

- категорично забороняється палити або тримати відкритий вогонь;

- у разі виникнення пожежі сповістити викладача і покинути лабораторію.

Перелік практичних робіт з дисципліни

«Обробка різанням, металорізальний інструмент і верстати»

для спеціальності 5.090249

«Технічне обслуговування та ремонт автомобілів і двигунів»

| № з/п | Тема практичної роботи | Обсяг навчальних годин |

| Практична робота № 1. Рухи у верстатах. Основні методи обробки різанням. | ||

| Практична робота № 2. Елементи та геометрія токарного різця. | ||

| Практична робота № 3. Елементи режиму різання під час точіння і площа зрізуваного шару. | ||

| Практична робота № 4. Поверхні які обробляють на токарно-гвінторізних верстатах. | ||

| Практична робота № 5. Вивчення будови та складання паспорта токарно-гвинторізного верстата. | ||

| Практична робота № 6. Пристрої для закріплення заготовок на токарному верстаті. | ||

| Всього |

ПРАКТИЧНА РОБОТА № 1.

Тема: Рухи у верстатах. Основні методи обробки різанням.

Мета: вивчення видів рухів у верстатах, основних методів обробки елементів режиму різання, процесів, що відбуваються при різанні металів.

Оснащення роботи: Плакати, література, інструкційна картка, верстати.

1. Суть і призначення обробки конструкційних матеріалів різанням.

Обробкою конструкційних матеріалів різанням називається процес відділення ріжучими інструментами шару матеріалу із заготівки для здобуття деталі потрібної форми, заданих розмірів і шорсткості поверхонь. Шар металу, що видаляється із заготівки при обробці, називається припуском.

Обробка різанням визначає якість машин, що виготовляються, їх точніcть, довговічність, а також надійність і вартість. Трудомісткість верстатних робіт в машинобудуванні складає найбільшу частину, досягаючи 30 – 50 % загальної трудоемкості виготовлення машин.

2. Види рухів в металоріжучих верстатах.

Для обробки різанням (точіння, свердління, фрезерування і ін.) заготовка і ріжучий інструмент повинні здійснювати певні рухи. Вони діляться на робочі, або рухи різання, установочні (настроювальні) і допоміжні. Робочі рухи призначені для зняття стружки, установочні і допоміжні – для підготовки до цього процесу.

Установочні– рухи робочих органів верстата, за допомогою яких інструмент по відношенню до заготівки займає положення, яке дозволяє знімати з неї визначений слой металу.

Допоміжні – рухи робочих органів верстата, що не мають прямого відношення до різання. Прикладами служать швидкі переміщення робочих органів, перемикання швидкостей різання і подач і ін.

Робочі рухи підрозділяються на головний рух і рух подачі. За допомогою головного руху здійснюється зняття стружки, а рух подачі дає можливість почате різання розповсюдити на необроблені ділянки поверхні заготівки. Наприклад, при свердлінні обертання свердла є головним рухом, що дозволяє почати різання при зіткненні свердла із заготівкою, а переміщення свердла уздовж осі є рухом подачі, що дає можливість просвердлити необхідний отвір.

Види головного руху і руху подачі. У металоріжучих верстатах головний рух найчастіше буває обертальним (токарні, свердлувальні, фрезерні, шліфувальні верстати) або прямолінійним, тобто зворотно-поступальним (строгальні і довбальні верстати). Головний рух може повідомлятися заготівці (верстати токарної групи, продольно-строгальні верстати) або ріжучому інструменту (фрезерні, свердлувальні, поперечно-стругальні верстати).

У верстатах з головним обертальним рухом подача безперервна і різання безперервне. У верстатах із зворотно-поступальним рухом робочий хід чередується з холостим, рух подачі здійснюється перед початком кожного робочого ходу і, отже, різання переривисте.

3. Основні методи обробки різанням.

Точіння.Головним рухом із швидкістю V в цьому випадку є обертання заготівки 2 довкола осі, а рухом подачі – поступальне переміщення інструменту відносно заготівки (уздовж її осі, перпендикулярно або під кутом до неї). Точінням обробляють переважно поверхні обертання на токарних, карусельних, револьверних, розточувальних верстатах, токарних автоматах і напівавтоматах (рис. 1.1, а). Воно застосовується для обробки циліндрових, конічних і фасонних зовнішніх і внутрішніх поверхонь, торцових поверхонь, а також для нарізуання різьб.

Свердління (рис. 1.1, б.). При обробці отворів на свердлувальних верстатах головним рухом є обертання інструменту, а рухом подачі – переміщення інструменту уздовж своєї осі. Так обробляють отвори в суцільному матеріалі 2 або збільшують розміри наявних отворів. Свердлити можна також на токарних, револьверних, розточувальних, фрезерних верстатах, токарних автоматах і ін. При свердлінні отворів на верстатах токарної групи головним рухом є обертання заготівки, а рухом подачі - переміщення свердла вздовж осі. Щоб отримати точніші отвори, після свердління їх необхідно зенкувати, розточувати або розгортати.

Фрезерування (рис. 1.1, в). При фрезеруванні головним рухом є обертання інструменту 1, а рухом подачі – поступальне переміщення заготівки 2 або фрези. Застосовуючи різні фрези і фрезерні верстати, можна обробляти різні поверхні і їх комбінації: плоскість, криволінійні поверхні, уступи, пази і ін.

Стругання (рис. 1.1, г). Головним рухом при струганні є зворотно-поступальне переміщення різця 1 в поперечно-стругальних верстатах або заготовки 2 в продольно-строгальних. Рухом подачі є періодичне переміщення заготівки або різця. Найчастіше стругання використовують для обробки плоскості.

Протягання (рис. 1.1, д) здійснюють за допомогою спеціального інструменту - протяжки 1, що має на робочій частині зубці, висота яких рівномірно збільшується уздовж протяжки. Головним рухом є поздовжнє переміщення інструменту, рух подачі відсутній. Протягання – продуктивний метод обробки, що забезпечує високу точність і малу шорсткість обробленої поверхні заготівки 2.

Шліфування (рис. 1.1, е, же). При шліфуванні головним рухом є обертання шліфувального круга 1. Рух подачі зазвичай комбінований і складається з декількох рухів. Наприклад, при круглому зовнішньому шліфуванні – це обертання заготівки 2, при подовжнє переміщення заготівки відносно шліфувального круга і періодичне переміщення шліфувального круга відносно заготівки.

Шліфуванням користуються для остаточної обробки поверхонь деталей. Найчастіше застосовують наступні методи: кругле зовнішнє шліфування (рис. 1.1, е) для обробки зовнішніх поверхонь обертання; кругле внутрішнє шліфування – для обробки отворів; плоске шліфування (рис. 1.1, же) – для обробки плоскості.

Рис. 1.1 – Основні методи обробки різанням

а – точіння; б – свердління; у – фрезерування; г – стругання; д – кругле шліфування; е – плоске шліфування; ж –протягання.

4. Порядок виконання роботи:

1. Ознайомитися з суттю та призначенням обробки конструкційних матеріалів різанням, законспектувати.

2. Законспектувати та вивчити види рухів в металорізальних верстатах:

- установочні, допоміжні, робочі;

- види головного руху та руху подачі.

3. Законспектувати та вивчити основні методи обробки різанням:

- точіння, свердлення, фрезування, стругання, протягання, шліфування.

4. Зробити рисунки основних видів обробки різанням.

ПРАКТИЧНА Р0Б0ТА № 2

Тема: Елементи та геометрія токарного різця.

Мета: вивчити елементи та геометрію токарного різця та визначити вплив кутів токарного різця на режими різання.

Оснащення роботи: Токарні різці, схеми.

Загальні теоретичні відомості:

ОБРОБКА ЗАГОТОВОК НА ТОКАРНИХ ВЕРСТАТАХ

Більшість деталей машин є тілами обертання. їх обробляють переважно на токарних верстатах, з огляду на що ці верстати найпоширеніші й становлять близько 1/3 загального обсягу випуску верстатів.

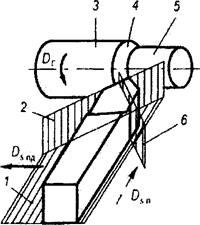

Елементи та геометрія токарного різця

Токарний різець є клиноподібним різальним інструментом, який під час обробки заглиблюється у тіло заготовки й поступово зрізує стружку. На заготовці розрізняють оброблюмішу поверхню 3 (рис. 1), яка підлягає обробці, поверхню різання 4, що утворюється різальним вістрям різця, і оброблену їм поверхню 5, отриману внаслідок відокремлення стружки.

Рис. 1. Схема обробки заготовки

Рис. 1. Схема обробки заготовки

токарним різцем і координатні площини:

1 - основна площина (  );

);

2 - площина різання (  );

);

3 - оброблювана поверхня;

4 - поверхня різання;

5 - оброблена поверхня;

6 - головна січна площина (  );

);

Dr - головний рух різання;

Ds пд —рух поздовжньої подачі;

Ds п — рух поперечної подачі

Токарний різець складається з двох частин: робочої І (рис 2), яка зрізує стружку, і держака II, призначеного для закріплювання різця на верстаті. До елементів робочої частини належать передня поверхня 3, по якій сходить стружка, головна 5 і допоміжна 6 задні поверхні, головне 4 і допоміжне 1 різальні ребра та вершина різця 2.

Головна задня поверхня Аα повернена до поверхні різання, а допоміжна задня поверхня Аʹα до обробленої поверхні заготовки. Головне різальне ребро К це лінія, утворена перетином передньої та головної задньої поверхонь; воно виконує основну роботу різання. Допоміжне різальне ребро К' — лінія, утворена перетином передньої та допоміжної задньої поверхонь; воно відіграє незначну роль під час різання. Вершина різця — точка перетину (місце спряження) різальних ребер.

Взаємне розташування в просторі елементів різця пов'язане і кутами, які визначають його геометрію.

Рис. 2. Частини та елементи токарного різця: / — робоча частина; // — держак; 1 — допоміжне різальне ребро (К') 2 — вершина різця; 3 - передня поверхня (Ау); 4 — головне різальне ребро (К); 5 — головна задня поверхня (Аа); 6 — допоміжна задня поверхня (А'α)

Рис. 2. Частини та елементи токарного різця: / — робоча частина; // — держак; 1 — допоміжне різальне ребро (К') 2 — вершина різця; 3 - передня поверхня (Ау); 4 — головне різальне ребро (К); 5 — головна задня поверхня (Аа); 6 — допоміжна задня поверхня (А'α)

Для вимірювання кутів різця необхідно мати координатні площини, до яких належать основна площина 1 (рис. 1), площина різання 2 і головна січна площина 6.

Основна площина Рv паралельна до векторів поздовжньої Ds пд і поперечної Ds п подач.

Площина різання Pv проходить через головне різальне ребро дотично до поверхні різання.

Головну січну площину Pτ, проводять перпендикулярно до проекції головного різальної н ребра на основну площину.

Рис. 3. Кути, елементи й координатні

площини токарного різця:

Рv — основна площина;

Pτ - головна січна площина;

площина різання.

площина різання.

К — головне та К' — допоміжне

різальні ребра;

Ау - передня. Аα— головна задня поверхня;

- головний задній кут;

- головний задній кут;

- головний кут загострення;

- головний кут загострення;

- головний передній кут;

- головний передній кут;

- головний кут у плані;

- головний кут у плані;

ε - кут при вершині різця;

- допоміжний кут у плані.

- допоміжний кут у плані.

Кути різця поділяють на: головні (вимірюють у головній січній площині), кути в плані (вимірюють в основній площині) і кут нахилу головного різального ребра (вимірюють у площині різання).

До головних кутів різця належать: головний задній кут, кут загострення та головний передній кут.

Головний задній кут а (рис. 3) утворюється між площиною різання та головною задньою поверхнею. Цей кут завжди більший від нуля. Із його зростанням зменшується тертя між головною задньою поверхнею та поверхнею різання.

Головний кут загострення  утворюється головною задньою та передньою поверхнями.

утворюється головною задньою та передньою поверхнями.

Рис. 4 Кут нахилу головного різального ребра (  )

)

Головний передній кут  утворюється передньою поверхнею та площиною, перпендикулярною до площини різання. Зі збільшенням цього кута зменшується робота пластичних деформацій, а отже, і потужність різання. Однак надмірне зростання кута призводить до зменшення міцності робочої частини різця. Остаточно величину переднього кута вибирають виходячи із механічних властивостей оброблюваного матеріалу та матеріалу різця. Щоб не допустити руйнування різця у важких умовах обробки, часто вибирають від'ємне значення головного переднього кута, коли

утворюється передньою поверхнею та площиною, перпендикулярною до площини різання. Зі збільшенням цього кута зменшується робота пластичних деформацій, а отже, і потужність різання. Однак надмірне зростання кута призводить до зменшення міцності робочої частини різця. Остаточно величину переднього кута вибирають виходячи із механічних властивостей оброблюваного матеріалу та матеріалу різця. Щоб не допустити руйнування різця у важких умовах обробки, часто вибирають від'ємне значення головного переднього кута, коли  .

.

Подача змінює положення площини різання порівняно з її положенням у статиці, що зумовлює збільшення кута γ й зменшення кута α. У випадку малих подач такою зміною кутів можна знехтувати.

Розрізняють такі кути різця в плані: головний кут у плані, допоміжний кут у плані та кут при вершині різця.

Головний кут у плані (  — це кут між проекцією головного різального ребра на основну площину й напрямком подачі. З його зменшенням поліпшується якість обробленої поверхні, зменшується товщина стружки, проте зростає радіальна складова сили різання, яка нерідко є причиною вібрацій.

— це кут між проекцією головного різального ребра на основну площину й напрямком подачі. З його зменшенням поліпшується якість обробленої поверхні, зменшується товщина стружки, проте зростає радіальна складова сили різання, яка нерідко є причиною вібрацій.

Допоміжний кут у плані  утворюється проекцією допоміжного різального ребра на основну площину та напрямком, протилежним до напрямку подачі. Зі зменшенням значення цього кута покращується якість обробленої поверхні та збільшується міцність різця.

утворюється проекцією допоміжного різального ребра на основну площину та напрямком, протилежним до напрямку подачі. Зі зменшенням значення цього кута покращується якість обробленої поверхні та збільшується міцність різця.

Кут при вершині  — це кут, утворений проекціями головного й допоміжного різальних ребер на основну площину.

— це кут, утворений проекціями головного й допоміжного різальних ребер на основну площину.

Кут нахилу головного різального ребра  (рис. 4) утворюється головним різальним ребром і лінією, що перебуває у площині різання й проходить через вершину різця паралельно до основної площини. Якщо вершина різця є найнижчою точкою на різальному ребрі, то кут

(рис. 4) утворюється головним різальним ребром і лінією, що перебуває у площині різання й проходить через вершину різця паралельно до основної площини. Якщо вершина різця є найнижчою точкою на різальному ребрі, то кут  вважається додатним й стружки спрямовується до обробленої поверхні заготовки. При від'ємному куті

вважається додатним й стружки спрямовується до обробленої поверхні заготовки. При від'ємному куті  стружка спрямовується до оброблюваної поверхні.

стружка спрямовується до оброблюваної поверхні.

Порядок виконання роботи

1. Ознайомитися з устроєм різця.

2. Визнати робочу частину.

3. Визначити державку різця

4. Визначити елементи робочої частини різця.

Зміст звіту:

1. Тема.

2. Мета.

3. Виконати рисунок різця і позначити:

3.1 Робочу частину

3.2 Державку

3.3 Елементи робочої частини

ПРАКТИЧНА РОБОТА № 3

Тема: Елементи режиму різання під час точіння і площа зрізуваного шару.

Мета: Засвоїти режим різання при токарній обробці.

Оснащення роботи: плакати, різці.

Загальні теоретичні зведення:

1. Елементи режиму різання під час точіння і площа зрізуваного шару

Режим різання під час точіння складається з окремих елементів — глибини різання, подачі й швидкості різання.

Глибиною різання  (мм) (рис. 1) під час точіння називають відстань між оброблюваною й обробленою поверхнями, виміряну перпендикулярно до останньої:

(мм) (рис. 1) під час точіння називають відстань між оброблюваною й обробленою поверхнями, виміряну перпендикулярно до останньої:

(1)

(1)

де  — діаметр оброблюваної поверхні, мм;

— діаметр оброблюваної поверхні, мм;  — діаметр обробленої поверхні, мм.

— діаметр обробленої поверхні, мм.

Подачею  є переміщення головного різального ребра інструмента відносно обробленої поверхні в міліметрах за один оберт заготовки (мм/об).

є переміщення головного різального ребра інструмента відносно обробленої поверхні в міліметрах за один оберт заготовки (мм/об).

Швидкістю різання  (м/хв) називається лінійна швидкість точки, розташованої на оброблюваній поверхні заготовки, відносно головного різального ребра

(м/хв) називається лінійна швидкість точки, розташованої на оброблюваній поверхні заготовки, відносно головного різального ребра

(2)

(2)

де  — частота обертання заготовки,

— частота обертання заготовки,  .

.

Метою вибору оптимальних значень елементів режиму різання є забезпечення найбільшої продуктивності та необхідної якості обробленої поверхні.

При детальному аналізі процесу різання розглядають номінальну площу зрізуваного шару / (мм2), яку обчислюють за формулою:

(3)

(3)

де  — товщина зрізуваного шару (рис.2), мм;

— товщина зрізуваного шару (рис.2), мм;  — ширина зрізуваного шару, мм.

— ширина зрізуваного шару, мм.

Товщина зрізуваного шару  (мм) — це відстань між двома послідовними положеннями головного різального ребра за один оберт заготовки, виміряна перпендикулярно до різального ребра:

(мм) — це відстань між двома послідовними положеннями головного різального ребра за один оберт заготовки, виміряна перпендикулярно до різального ребра:

(4)

(4)

Ширина зрізуваного шару  (мм) — це відстань між оброблюваною та обробленою поверхнями, виміряна вздовж різального ребра:

(мм) — це відстань між оброблюваною та обробленою поверхнями, виміряна вздовж різального ребра:

(5)

(5)

|

Рис. 1. Елементи режиму різання під час точіння: 1 — заготовка; 2 — різець;  — головний рух різання;

— головний рух різання;  — рух подачі; (

— рух подачі; (  — глибина різання;

— глибина різання;  — подача;

— подача;  і

і  — діаметри оброблюваної та обробленої поверхонь

— діаметри оброблюваної та обробленої поверхонь

Рис. 2. Площа зрізуваного шару: 1 — заготовка; 2 — різець;  — товщина зрізуваного шару;

— товщина зрізуваного шару;  — ширина зрізуваного шару;

— ширина зрізуваного шару;  - подача;

- подача;  — глибина різання;

— глибина різання;  — головний кут у плані

— головний кут у плані

2. Сили різання під час точіння й потужність точіння

Сила різання під час точіння, що діє на різець з боку заготовки, спричинена такими основними факторами:

- опором металу стружки й заготовки пластичній і пружній деформаціям;

- силою тертя стружки по передній поверхні різця;

- силою тертя між поверхнею різання та головною задньою поверхнею різця.

З достатньою для інженерних розрахунків точністю приймаємо, що сила різання під час точіння  (рис. 3) прикладена в точці

(рис. 3) прикладена в точці  , яка є посередині тої частини різального ребра, що бере участь у різанні. Для зручності подальших наших міркувань силу

, яка є посередині тої частини різального ребра, що бере участь у різанні. Для зручності подальших наших міркувань силу  розглянемо в просторовій декартовій координатній системі

розглянемо в просторовій декартовій координатній системі  ,початок якої сумістимо з точкою

,початок якої сумістимо з точкою  . При цьому вісь

. При цьому вісь  розташуємо паралельно до осі обертання заготовки, вісь

розташуємо паралельно до осі обертання заготовки, вісь  — перпендикулярно до осі обертання, а вісь

— перпендикулярно до осі обертання, а вісь  співпадає (при нехтуванні рухом подачі) з вектором лінійної швидкості точки

співпадає (при нехтуванні рухом подачі) з вектором лінійної швидкості точки  заготовки.

заготовки.

Спроектуємо силу

Спроектуємо силу  на осі

на осі  . Проекцію сили

. Проекцію сили  на вісь

на вісь  називають осьовою складовою сили різання

називають осьовою складовою сили різання  . Значення цієї сили необхідно знати в розрахунках на міцність деталей механізмів подач верстата. Проекцію сили

. Значення цієї сили необхідно знати в розрахунках на міцність деталей механізмів подач верстата. Проекцію сили  на вісь

на вісь  називають її радіальною складовою

називають її радіальною складовою  . Сила

. Сила  прогинає заготовку та стає особливо небезпечною у випадку обробки довгих заготовок малого діаметра. Вона спричиняє вібрації, а також призводить до зниження точності розмірів обробленої поверхні. Проекцію сили

прогинає заготовку та стає особливо небезпечною у випадку обробки довгих заготовок малого діаметра. Вона спричиняє вібрації, а також призводить до зниження точності розмірів обробленої поверхні. Проекцію сили  на вісь

на вісь  називають її головною складовою

називають її головною складовою  .

.

Рис. 3. Сила різання під час точіння  і її складові:

і її складові:

— головна складова сили різання;

— головна складова сили різання;  — осьова складовії пі ;

— осьова складовії пі ;  — радіальна складова сили різання; 1— різець; 2 — заготовка

— радіальна складова сили різання; 1— різець; 2 — заготовка

За значенням  розраховують на міцність деталі механізмів коробки швидкостей. Окрім цього, за силами

розраховують на міцність деталі механізмів коробки швидкостей. Окрім цього, за силами  вибирають поперечний переріз держака різця. Силу

вибирають поперечний переріз держака різця. Силу  (Н) обчислюють за емпіричною формулою:

(Н) обчислюють за емпіричною формулою:

(6)

(6)

У цій формулі:  — коефіцієнт, що враховує механічні властивості оброблюваного матеріалу, значення кутів різця тощо;

— коефіцієнт, що враховує механічні властивості оброблюваного матеріалу, значення кутів різця тощо;  - показники степенів відповідно при глибині різання

- показники степенів відповідно при глибині різання  , подачі

, подачі  та швидкості різання

та швидкості різання  .

.

Для конкретних умов обробки значення коефіцієнта  , а також показників степенів

, а також показників степенів  можна знайти у відповідних довідниках.

можна знайти у відповідних довідниках.

Існують також формули для визначення сил  і

і  , аналогічні (6).

, аналогічні (6).

Значення сил  можна також виміряти під час різання, динамометрами різних конструкцій.

можна також виміряти під час різання, динамометрами різних конструкцій.

Ефективна потужність  (кВт) — це та потужність, що витрачається на різання. У випадку точіння з поздовжньою подачею вона становить:

(кВт) — це та потужність, що витрачається на різання. У випадку точіння з поздовжньою подачею вона становить:

(7)

(7)

де  — частота обертання заготовки,

— частота обертання заготовки,  . Потужність електродвигуна:

. Потужність електродвигуна:

(8)

(8)

де —  = 0,7...0,8 — коефіцієнт корисної дії токарного верстата.

= 0,7...0,8 — коефіцієнт корисної дії токарного верстата.

3. Порядок виконання:

Ознайомитися з режимами різання:

Глибина різання  (мм)

(мм)

1.1 Подача

1.2 Швидкість різання  (м\хв.)

(м\хв.)

1.3 Товщина зрізуваного шару в (мм)

1.4 Ширина зрізуванного шару в (мм)

2. Вивчити сили різання при точінні.

Практична робота № 4.

Тема: Поверхні які обробляють на токарно-гвінторізних верстатах.

Мета: ознайомитись з видами робіт що виконуються на токарно-гвинторізних верстатах.

Оснащення роботи: Плакати, література, інструкційна картка, верстати, різці.

1. Обробка циліндричних поверхонь, площин, прорізування канавок, відрізання.

Циліндричні поверхні обробляють при поздовжньому переміщенні супорта або різцевих полозків. Зовнішні циліндричні поверхні (рис. 1, а) (рис. 2, поз. 8, 9, 11, 7) обробляють прохідними прямими або відігнутими різцями. Пристосування для закріплення заготовок вибирають залежно від їх форми і розмірів. Заготовки типу валів залежно від відношення їх довжини до діаметра рекомендують кріпити так: при l/d < 4 і в патроні; при 4 £ l/d £ 40 – в центрах; при l/d > 10...12 – в центрах з додатковою опорою заготовки на кулачки або нерухомого люнета.

Площиниобробляють прохідними прямими та відігнутими, підрізними з поперечною подачеюрізцями (рис.2, поз. а, б, в), упорними при прокольній подачі (рис. 2, поз. 11) різцями

Підрізування торців (обробку площин) виконують підрізними, а також прохідними прямими або відігнутими різцями з поперечною подачею (рис. 1, б).

Прорізають канавки і відрізають заготовки також з поперечною подачею канавними (рис.1, в) і відрізними (рис. 1, г) (рис. 2, поз. 3, 5, 6, рис. 2, поз. г, д) різцями. При відрізуванні деталі різцями з нахиленою кромкою не потрібна подальша обробка торця.

Внутрішні циліндричні поверхні обробляють центровими інструментами (рис. 1,е) (свердлами, зенкерами, розверстками), які встановлюють в пінолі задньої бабки чи за допомогою державки в різцетримачі, або розточувальними різцями для наскрізних і глухих отворів ( рис. 2, ж і з).

Рис. 2. Обробка циліндричних поверхонь, площин, прорізування канавок, відрізання

Рис. 2. Види робіт що виконуються на токарному верстаті.

2. Обробка конічних поверхонь.

Конічні поверхні обробляють різними методами (рис. 3):

а) різцем з похило розташованою різальною кромкою (рис. 3, а) обробляють зовнішні і внутрішні конічні поверхні, довжина яких не перевищує 20...25 мм;

б) за допомогою повороту верхньої каретки супорта (рис. 3, б) обробляють зовнішні і внутрішні конічні поверхні, довжина яких не перевищує довжини ходу різцевих полозків. Напрямні різцевих полозків встановлюють під кутом j до осі обертання заготовки, який дорівнює половині кута при вершині оброблюваного конуса;

в) методом зміщення задньої бабки (рис. 3, в) обробляють тільки зовнішні конічні поверхні, у яких довжина твірної порівняно велика, а кут при вершині конуса не перевищує 10...12°. Заготовку в цьому випадку закріплюють у центрах, а корпус задньої бабки зміщують в поперечному напрямі на величину h = Lsinj;

Рис. 3. Обробка конічних поверхонь на токарному верстаті.

г) більш продуктивним і точним є метод обробки конусів за допомогою копіювальної конусної лінійки (рис. 8.6,г) що закріплюється на кронштейні до станини. При автоматичній або ручній подачі повзунок, тяга і різець переміщуються паралельно твірній оброблюваного конуса.

Обробка фасонних поверхонь.

Фасонні поверхнінезначної довжини обробляють фасонними різцями з поперечною подачею (рис.2, поз. 15).

Фасонні поверхні значної довжини обробляють по копірам за допомогою механічної, гідравлічної або електромеханічної спостережної системи.

Нарізування різьби (рис. 2, поз. 10) на токарному верстаті можна здійснити плашками, мітчиками або різьбовими різцями. Для нарізування різьби кроком Рн.р. верстат настроюють таким чином, щоб за кожний оберт шпинделя різець переміщувався на крок Рн.р, тобто

Lоб.шп. × і× Рх.г. = Рн.р.,

де і – передаточне відношення ланцюга, який передає рух від шпинделя до ходового гвинта з кроком Рх.г.

Різьбу звичайної точності нарізують, використовуючи коробку подач, а при нарізанні різьб підвищеної точності потрібне значення її встановлюють за допомогою гітари змінних зубчастих коліс.

Правильність положення різця перевіряють за допомогою шаблона, різьбу нарізають за кілька проходів. Після кожного з них різець відводять від заготовки і супорт повертають у вихідне положення.

При нарізуванні багатозаходних різьб, після нарізання кожної гвинтової канавки перед наступною, верстат зупиняють і здійснюють ділення (поворот заготовки на кут 360 (п) або переміщують різець вздовж осі при нерухомій заготовці на величину Рн.р. / п, де п – число заходів різьби.

Порядок проведення роботи

1. Обробка циліндричних поверхонь, площин, прорізування канавок, відрізання.

2. Обробка конічних поверхонь.

3. Обробка фасонних поверхонь.

4. Накреслити схеми обробки поверхонь (рис.2).

ПРАКТИЧНА РОБОТА № 5

Тема: Вивчення будови та складання паспорта токарно-гвинторізного верстата.

Мета:1.Вивчити будову токарно-гвинторізного верстата.

2. Навчитись складати паспорт токарно-гвинторізного верстата.

Основні частини токарно-гвінторізного верстата.

Основні частини токарно-гвинторізного верстата (рис.8.1): станина 4, передня 1 і задня 3 бабки, коробка подач 10, супорт 2, ліва 9 і права 5 порожнисті тумби .

Станина 4 призначена для закріплення на ній передньої бабки і коробки подач та інших нерухомих частин, а також переміщення рухомих частин верстата. Станина опирається на ліву 9 та праву 5 порожнисті тумби.

На верхній (лицевій) її частині є головні напрямні верстата, по яких переміщуються супорт і задня бабка.

У передній бабці 1 розміщені головний вал верстата – шпиндель і коробка швидкостей, від якої з потрібною швидкістю набуває рух шпиндель з заготовкою. Шпиндель має наскрізний циліндричний отвір для пропускання прутків, а в передній частині – конічний отвір для встановлення переднього центра.

Коробка швидкостей передає обертальний рух шпинделю і забезпечує ступінчасту зміну частоти обертання шпинделя за допомогою блоків зубчастих коліс, які пересуваються рукоятками.

Задня бабка 3 призначена для підтримання за допомогою заднього центра правого кінця заготовки, а також для закріплення в конічному отворі рухомої частини бабки – пінолі свердла, зенкера або розвертки для обробки отворів.

Бабка переміщується вручну по головним напрямним станини і може бути зафіксована в певному положенні. Піноль також переміщується в поздовжньому напрямі в корпусі бабки за допомогою гвинтової передачі і фіксується в потрібному положенні. Корпус задньої бабки можна пересувати на невелику відстань у поперечному напрямі.

Коробка подач 10 є складовою частиною механізму подач. Вона служить для швидкого настроювання верстата на необхідну величину поздовжньої або поперечної подачі. Механізм коробки подач набуває обертального руху від шпинделя через гітару змінних зубчастих коліс 11 і передає його ходовому гвинту 7 або ходовому валу 8, від яких через механізм фартуха 6 рух передається супорту 2. Механізм фартуха перетворює обертальний рух на поступальний поздовжньої або поперечної подачі.

Супорт 2 служить для закріплення у встановленому на ньому різцетримачі різальних інструментів і ручного або автоматичного їх переміщення. Він складається з поздовжніх, поперечних полозків, поворотного круга, виконаного як одне ціле з напрямними, по яких пересуваються верхні (різцеві) полозки, і чотирьохпозиційного різцетримача.

Поздовжні полозки, і весь супорт можуть пересуватися автоматично або вручну по головних напрямних станини. Поперечні полозки переміщуються по поперечних напрямних розташованих над поздовжніми полозками при обертанні гвинта поперечної подачі вручну або автоматично. Різцеві полозки можна пересувати по їх напрямних тільки вручну. Поворотний круг разом із різцевими полозками можна повертати навколо вертикальної осі на будь-який кут приблизно на ± 90°С.

| Рис.8.1. Токарно-гвинторізний верстат. |

До поздовжніх полозків супорта з різцетримачем прикріплений фартух 6 в якому знаходяться механізми для перетворення обертального руху ходового гвинта 7 і ходового вала 8 в поступальний рух супорта, а також обертального руху ходового вала 8 в поперечне переміщення поперечних полозків.

Порядок проведення роботи

1. Використовуючи верстат та навчальний посібник до практичної роботи, ознайомитися з будовою верстата.

2. Накреслити схему верстата з заповненням найменувань позицій.

3. Заповнити графи паспорта токарно-гвинторізного верстата відповідно додатку 1.