ФИНИШНАЯ АНТИФРИКЦИОННАЯ БЕЗАБРАЗИВНАЯ ОБРАБОТКА (ФАБО) ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ

Износостойкость детали во многом зависит от окончательной (финишной) технологической обработки ее поверхностей. Для широко распространенных сочленений выявлены параметры шероховатости, при которых интенсивность изнашивания минимальна. Установлено, что от финишной обработки деталей зависит не только первоначальная, приработочная, но и последующая интенсивность изнашивания при эксплуатации.

Рассмотрим случай окончательной обработки зеркала цилиндра двигателя внутреннего сгорания, а также шеек коленчатых валов. Уже более 40 лет зеркало цилиндра обрабатывают методом хонингования. Перед хонингованием цилиндры шлифуют, развертывают или растачивают. Хонингование проводят в несколько этапов. Этот процесс может обеспечить требуемые шероховатость поверхности цилиндра и направление неровностей под определенным углом к оси цилиндра, что создает наилучшие условия для удержания смазочного материала на зеркале цилиндра. Независимо от вида трения в процессе приработки исходная шероховатость поверхности переходит в эксплуатационную. Во время приработки изменяется и макрогеометрия (волнистость) поверхности.

При хонинговании поверхность в большей или меньшей степени насыщается абразивными частицами. Хотя затем цилиндр двигателя промывают и продувают сжатым воздухом, абразивные частицы все же остаются, главным образом в труднодоступных местах, в стыках неподвижных посадок и т. д. В процессе работы двигателя эти частицы вымываются маслом и ускоряют изнашивание деталей.

Износ цилиндров и поршневых колец автомобильных двигателей в начальный период их работы (в течение 10—12 ч) составляет приблизительно 5—15% от последующего износа при использовании всего ресурса двигателя. Ресурс еще более снижается при приработке двигателя после ремонта (до 25%).

у В связи с изложенным потребовалась разработка нового технологического процесса окончательной обработки зеркала цилиндра и других поверхностей деталей двигателя, при котором исключалось бы использование абразивов. К такому методу относится финишная антифрикционная безабразивная обработка (ФАБО), которая позволяет повысить износостойкость зеркала цилиндра примерно в 1,3 раза, резко сократить время приработки и устранить возможность задиров в процессе приработки цилиндропоршневой группы (способ ФАБО был предложен автором и В. Н. Лозовским). Сущность ФАБО состоит в том, что поверхности трения деталей покрывают тонким слоем латуни, бронзы или меди. При этом используют явление переноса металла при трении. Обрабатываемую поверхность обезжиривают, а перед нанесением покрытия покрывают раствором (глицерином или смесью двух частей глицерина и одной части 10%-ного раствора соляной кислоты), который в процессе трения разрыхляет оксидную пленку на поверхности стали, пластифицирует поверхность медного сплава и создает условия для схватывания его со сталью.

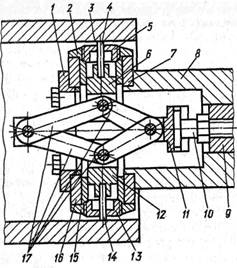

Рис. 10.9. Схема приспособления для финишной антифрикционной безабразивной обработки гильзы цилиндра (разработано О. В. Чекулаевым и С. Л. Терешки-ным)

Существует принципиальная разница в переносе материала при избирательном переносе (ИП) и при ФАБО. При ИП в случае трения бронзы из ее твердого раствора происходит сепарация атомов меди. Атомы легирующих элементов, растворяясь, переходят в смазочный материал; атомы меди, соединяясь в группы, переходят на сталь. При ФАБО состав перенесенного материала не отличается от исходного. Здесь материал переносится крупинками, которые прочно схватываются со сталью и имеют между собой определенную связь.

Толщина антифрикционного слоя латуни на стали при ФАБО 2—3 мкм, бронзы и меди—1—2 мкм. Шероховатость грубых поверхностей после ФАБО может быть уменьшена. При малых параметрах шероховатости поверхности (#а = 0,63... 0,08 мкм) ФАБО не изменяет их значения. Детали перед ФАБО предварительно подвергают шлифованию, развертыванию, точению или хонингованию. Шероховатость поверхности должна быть не ниже /?а = 2,5 мкм.

В СССР процесс ФАБО гильз цилиндров разработан О. В. Чекулаевым и С. А. Терешкиным. ФАБО производят на токарном станке с помощью приспособления, устанавливаемого в резцедержателе станка. Передняя часть приспособления показана на рис. 10.9. Она имеет головку 8 со стаканами 7 и 16; в разрезных направляющих втулках 2 и 15 перемещаются два подвижных штока 6 и 12. Через систему рычагов усилие от подпружиненной тяги 9 передается на штоки, и установленные в них прутки 4 и 14 из латуни или бронзы прижимаются к обрабатываемой поверхности 3. Рычаги 17 соединены шарнирно с крышкой 1 головки и вилкой тяги. Самоустановка прутков латуни в процессе работы обеспечивается перемещением вилки 11, имеющей паз, относительно болта 10. По мере износа прутки перемещаются в радиальном направлении в гайках 5 и 13. Изношенные прутки заменяют новыми. Для введения прутков в гильзу подпружиненную тягу отжимают специальной гайкой, в результате чего штоки сдвигаются к центру.

Преимущества ФАБО по сравнению с другими финишными операциями состоят в том, что метод чрезвычайно прост, не требует сложного оборудования и придает стальной или чугунной поверхности высокие антифрикционные свойства. Обработанный ФАБО цилиндр двигателя как бы превращается в бронзовый, поскольку коэффициент трения снижается в 1,5 раза.

Шейки коленчатых валов также целесообразно подвергать ФАБО для ускорения приработки двигателей и сокращения числа ремонтов. Г. И. Румянцевым процесс ФАБО применен к деталям топливной аппаратуры двигателей. Обработке подвергались золотниковые и плунжерные пары аппаратуры, выходившие из строя вследствие повышения сил трения или заклинивания из-за схватывания поверхностей. Износостойкость экспериментальных деталей была в 2—3 раза выше, чем серийных.

Многие тяжелонагруженные детали разрушаются в результате фреттинг-коррозии в зонах прессовых посадок. Эффективным методом борьбы с этим явлением служит ФАБО. ФАБО значительно повышает предел выносливости образцов, работающих с напрессованными втулками.