Превращения, происходящие в стали при нагреве и охлаждении

Превращения в стали при нагреве. Структура доэвтектоидной стали при нагреве ее до критической точки Ac1 состоит из перлита и феррита. В точке Ac1 начинается фазовая перекристаллизация перлита, т. е. происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Аc1 до Ас3 избыточный феррит растворяется в аустените и при достижении Ас3 (линия GS) превращение заканчивается.

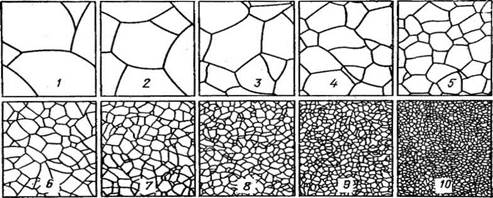

Рис. 1.14. Шкала зернистости стали × 100 (цифрами указан балл зерна)

Выше точки Ас3 структура стали состоит только из аустенита. При нагреве заэвтектоидной стали выше температуры Ac1 в аустените начинает растворяться избыточный цементит. Выше точки Асm (линия SE) структура состоит только из аустенита. Аустенит неоднороден по химическому составу. В тех местах, где был цементит, аустенит богаче углеродом, а где феррит – беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше верхней критической точки Ас3 и выдерживают при этой температуре.

При повышении температуры выше Ас3 мелкие зерна аустенита начинают соединяться между собой и их размеры увеличиваются.

Величину зерен определяют сравнением микроструктуры стали при увеличении в 100 раз со стандартной шкалой, в которой зерна в зависимости от размера, имеют номера от 1 до 10 (рис. 1.14.). От № 1 до № 4 зерна считаются крупными, а с 5 – мелкими.

Если размер зерна исследуемого образца выходит за пределы номеров зерен 1 – 10, то пользуются другими увеличениями.

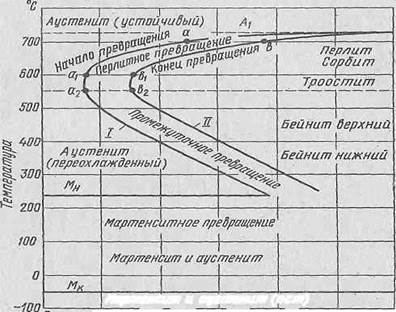

Превращения в стали при охлаждении. В результате нагрева сталь получает структуру аустенита. Поэтому основные превращения стали при охлаждении связаны с превращением аустенита. Аустенит является устойчивым только при температуре выше 727 °С (точка Ar1). При охлаждении стали, предварительно нагретой до аустенитного состояния, ниже точки Ar1 начинается его превращение. Из диаграммы состояния железоуглеродистых сплавов известно, что при медленном охлаждении эвтектоидной углеродистой стали (0,8% С) при температуре, соответствующей линии PSK, происходит превращение аустенита в перлит. В этом случае кристаллическая решетка Feγ перестраивается в Feα и выделяется цементит. Изучение процесса превращения аустенита в перлит проводится при постоянной температуре (в изотермических условиях) и при непрерывном охлаждении. Превращение аустенита при постоянной температуре изображается в виде диаграммы изотермического превращения (рис. 18). По вертикальной оси диаграммы откладывается температура, а по горизонтальной – время. Для удобства построения обычно время откладывают по логарифмической шкале, так как время распада может колебаться в широких пределах – от долей секунды до десятков минут и даже часов.

Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т. е. выше критической точки, а затем быстро охлаждают, например, до 700, 600, 500, 400, 300 °С и т. д. и выдерживают при этих температурах до полного распада аустенита.

Рис. 2.15. Диаграмма изотермического превращения аустенита стали, содержащей 0,8 % С

Изотермическое превращение аустенита эвтектоидной стали происходит в интервале температур Аr1 (727 °С) до Мн (250 °С), где Мн – температура начала мартенситного превращения.

На диаграмме нанесены две линии – С – образные кривые.

Линия I указывает время начала превращения, линия II – время конца превращения переохлажденного аустенита.

Период времени до начала превращения аустенита называют инкубационным.

При 700 °С превращение аустенита начинается в точке а и заканчивается в точке b. При этом образуется перлит (рис. 2.16, а). При 650 °С превращение аустенита происходит от а1 до b1 При этом образуется сорбит – тонкая (дисперсная) механическая смесь феррита и цементита (рис. 2.16, б).

Рис. 2.16. Продукты распада аустенита ×400: а – перлит, б – сорбит, в – троостит, г – мартенсит, д – бейнит (верхний), е — бейнит (нижний) ×500

Сталь, в которой преобладает структура сорбита, имеет твердость HRC 30…40 и обладает высокой прочностью и пластичностью.

Устойчивость аустенита сильно зависит от степени переохлаждения. Наименьшей устойчивостью аустенит обладает при температурах, близких к 550 °С. Для эвтектоидной стали время устойчивости аустенита при температурах 550…560 °С составляет около 1 с. По мере удаления от температуры 550 °С устойчивость аустенита возрастает. Время устойчивости при 700 °С составляет 10 с, а при 300 °С – около 1 мин.

При охлаждении стали до 550 °С (точки начала и конца распада a2 и b2) аустенит превращается в троостит- смесь феррита и цементита (рис. 2.16, в), которая отличается от перлита и сорбита высокой степенью дисперсности составляющих и обладает повышенной твердостью НRC 40 – 45, прочностью, умеренной вязкостью и пластичностью. Ниже температуры 550 °С npoисходит образование структуры бейнита.

Бейнит – структура стали, образующаяся в результате промежуточного превращения аустенита (т. е. в температурном интервале, расположенном ниже перлитного, но выше мартенситного превращения), состоящая из смеси пересыщенного углеродом феррита и карбидов (цементита).

Различают верхний бейнит, образующийся при 500…350 °С (перистого строения) и нижний бейнит, образующийся при 350…250 °С (пластинчатого, игольчатого строения). Верхний бейнит стали имеет пониженную прочность и невысокие пластичность и вязкость, твердость HRC 43 – 46. Нижний бейнит имеет более высокую прочность, пластичность и вязкость, твердость HRC 52 – 55.

Превращения аустенита при температурах Ar1 – 550 °С называют перлитным превращением, превращение при температурах в интервале 550 °С – Мн – промежуточным превращением и превращение в интервале Мн – Мк – мартенситным превращением.

Если на диаграмму изотермического распада (рис. 2.17.) переохлажденного аустенита нанести кривые охлаждения v1 v2, v3, v4, v5, vкр то можно проследить превращение аустенита при непрерывном охлаждении.

Рис. 2.17. Наложение кривых охлаждения на диаграмму изотермического распада аустенита

Критическая скорость закалки. При медленном охлаждении образца луч v1 пересечет кривые I и II точках a1 и b2 при этом аустенит превращается в перлит. При большей скорости охлаждения луч v2 пересечет кривые I и II в точках а1 и b2 и переохлажденный аустенит полностью превратится в сорбит. При еще больших скоростях охлаждения из образуется новая структура – троостит.

По мере ускорения охлаждения лучи будут все круче (линии , v4, и v5) и превращение аустенита в троостит не успеет закончиться. Кроме троостита в структуре стали образуется мартенсит. При наибольших скоростях охлаждения, когда луч vкр касается кривой I (начала распада аустенита) и пересекает горизонталь Мн, в стали образуется только мартенсит (см. рис. 2.16, г), т. е. пересыщенный твердый раствор углерода в α – железе. При образовании мартенсита происходит перестройка гранецентрированной решетки аустенита в объемно-центрированную решетку α-железа. Избыточное количество углерода, находящееся в α-железе, искажает эту решетку и превращает ее в тетрагональную, в которой отношение параметров с/а не равно единице (рис. 1.1.б), как у куба. Степень тетрагональности тем выше, чем больше углерода в стали.

Скорость охлаждения, при которой в стали из аустенита образуется только мартенсит, называют критической скоростью закалки vкр. При закалке стали ее охлаждают со скоростью больше критической (например, v6).

Мартенситное превращение протекает при непрерывном охлаждении аустенита ниже точки Мн. По достижении определенной температуры превращение аустенита в мартенсит заканчивается. Температура, при которой заканчивается мартенситное превращение, обозначается Мк. Положение температур Мн и Мк определяется химическим составом стали.

Углерод и легирующие элементы, за исключением кобальта и алюминия, понижают точки Мн и Мк . Из всех структур мартенсит имеет самую высокую твердость наряду со значительной хрупкостью. Мартенсит может иметь следующее строение: пластинчатое, игольчатое и бесструктурное.

У многих сталей температура Мк ниже комнатной, поэтому превращение аустенита не заканчивается, если сталь охлаждается только до комнатной температуры. Аустенит, который сохраняется в структуре стали при комнатной температуре наряду с мартенситом, называют остаточным аустенитом. Закаленные высоколегированные стали содержат остаточный аустенит в больших количествах, а низкоуглеродистые стали почти его не содержат.

Превращение мартенсита при нагреве. Мартенсит, получаемый при закалке стали, является неустойчивой структурой и стремится к превращению в более равновесное состояние. Нагрев ускоряет этот переход, так как подвижность атомов сильно возрастает.

ГЛАВА III ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени. По. такому графику можно определить температуру нагрева, время .нагрева и охлаждения, средние и истинные скорости нагрева и охлаждения, время выдержки при температуре нагрева и общую продолжительность производственного цикла. Но по форме этого графика ничего нельзя сказать о том, с каким видом термообработки мы имеем дело. Вид термообработки определяется не характером изменения температуры во времени, а типом фазовых и структурных изменений в металле. Основываясь на последнем признаке, А. А. Бочвар разработал классификацию, охватывающую многочисленные разновидности термической обработки черных и цветных металлов и сплавов.

Все разновидности термообработки объединены в пять видов. Первый вид термической обработки — отжиг I рода, включающий гомогенизацию, рекристаллизационный отжиг и отжиг для снятия остаточных напряжений.

Второй вид термообработки — фазовая перекристаллизация, включающая отжиг II рода, нормализацию и одинарную термическую обработку.

Третий вид термической обработки — закалка.

Четвертый вид — отпуск.

Пятый вид — химико-термическая обработка.

Термообработка, совмещенная с обработкой давлением, относится к комбинированному процессу — термомеханической обработке.

Термической обработкой металлов и сплавов называют совокупность операций нагрева, выдержки и последующего охлаждения, в результате чего изменяются структура металлов и их свойства (прочность, твердость и др.).

Термической обработке подвергают как полуфабрикаты (прокат, поковки, отливки и т. п.) для улучшения структуры, снижения твердости, улучшения обрабатываемости, так и детали и инструменты с целью обеспечения требуемых свойств.

Таким образом, основными видами термической обработки стали являются отжиг, нормализация, закалка и отпуск. Широко применяется и химико-термическая обработка: насыщение поверхности стали углеродом (цементация), азотом (азотирование), углеродом и азотом (цианирование, нитроцементация), алюминием (алитирование), хромом (хромирование), кремнием (силицирование) и др.

Отжиг

Отжигом называют процесс термической обработки, при котором металл нагревают до температур, лежащих выше или ниже критических точек, выдерживают при этой температуре и затем медленно охлаждают вместе с печью.

Отжиг применяют для снятия внутренних напряжений, наличие которых может привести к появлению трещин, с целью снижения твердости для улучшения обрабатываемости резанием, увеличения пластичности для обеспечения холодной деформации (штамповка, высадка и т. п.), измельчения зерна для улучшения механических свойств, подготовки структуры к дальнейшей термической обработке, выравнивания химического состава стали (гомогенизация).

В зависимости от температуры нагрева и назначения различают следующие виды отжига: полный, неполный, отжиг на зернистый перлит, изотермический и др.

Полный отжиг характеризуется нагревом стали до температуры на 20 – 40 °С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до температуры ниже интервала превращений (рис. 3.1.). При этом происходит полная фазовая перекристаллизация с превращением аустенита в феррито-цементитную смесь.

Этому виду отжига подвергают в основном доэвтектоидную сталь с крупным или неравномерным по величине зерном, а также с полосчатой структурой (поковки, прокат, фасонное литье и т. д.) для измельчения зерна, снижения твердости, повышения пластичности, снятия внутренних напряжений, улучшения обрабатываемости.

Выдержкой обеспечивается выравнивание состава аустенита

|

Рис. 3.1. Интервалы температур для различных видов отжига и нормализации углеродистой стали.

Оно идет тем быстрей, чем выше температура.

|

Скорость нагрева стали порядка 100 град/ч, продолжительность выдержки от 0,5 до 1 ч на 1 тонну нагреваемого металла. Углеродистые стали охлаждают со скоростью 150 – 200 град/ч, легированные стали – со скоростью 10 – 100 град/ч.

В результате полного отжига в крупнозернистой стали образуется мелкозернистая структура пластинчатого перлита.

Неполный отжиг (см. рис. 3.1.) характеризуется нагревом стали до температур выше точки Ac1 и ниже точки Ас3 или Асm, выдержкой при этой температуре и медленным охлаждением с печью. При таком отжиге в основном происходит перекристаллизация перлита, а превращение избыточных фаз (феррита – в доэвтектоидных и цементита – в заэвтектоидных сталях) идет лишь частично.

Неполный отжиг применяется преимущественно для заэвтектоидных сталей и реже для доэвтектоидных сталей с целью снятия внутренних напряжений и улучшения обрабываемости резанием.

Отжиг на зернистый перлит (сфероидизация) характеризуется нагревом стали до температуры немного выше Ас1 выдержкой и последующим охлаждением. При этом происходит сфероидизация цементита и образуется зернистый перлит. Этот отжиг применяют для деталей из эвтектоидной и заэвтектоидной стали. Получение зернистого перлита в доэвтектоидных сталях весьма затруднительно. Сталь со структурой зернистого перлита (рис. 3.2, б) по сравнению со сталью, имеющей структуру пластинчатого перлита (рис. 3.2., а), обладает большей пластичностью, меньшей твердостью и лучшей обрабатываемостью на станках.

Для ускорения образования зернистого перлита нагрев (до 740 – 760 °С) и охлаждение (до 680 – 700 °С) повторяют несколько раз. Такой отжиг называется маятниковым или циклическим.

При этом зерна цементита, образовавшиеся при первом охлаждении, являются дополнительными центрами кристаллизации при втором охлаждении и т. д. Но многократное изменение температуры вызывает трудности в осуществлении этого режима.

Зернистый перлит может быть получен при нагреве немного ниже критической температуры Aс1 (680 – 700 °С) и длительной выдержки в течение нескольких суток. Такой режим отжига невыгоден.

При изотермическом отжиге доэвтектоидная сталь нагревается до температуры выше Ас3, а заэвтектоидная — выше Ас1, выдерживается, затем ускоренно охлаждается до температуры несколько ниже точки Аr1 при этой температуре дается изотермическая выдержка для перлитного превращения и охлаждается на воздухе. Характерной особенностью изотермического отжига является образование феррито-цементитной смеси из аустенита при постоянной температуре. Получающаяся структура и свойства стали зависят от температуры изотермической выдержки. Обычно ее выбирают на 50 – 100 °С ниже температуры в точке Аr1 при которой обеспечивается необходимая твердость.

Изотермический отжиг снимает напряжения, снижает твердость, обеспечивает однородную структуру и хорошую обрабатываемость на металлорежущих станках, сокращает время отжига (особенно при отжиге легированных сталей) с 15 – 30 до 4 – 7 ч.

Диффузионный отжиг (гомогенизация) характеризуется нагревом стали до температуры 1000 – 1200 °С (значительно выше температуры интервала превращений) с длительной выдержкой и последующим медленным охлаждением.

Основной целью диффузионного отжига или гомогенизации является устранение или уменьшение дендритной неоднородности стальных слитков. Этот процесс осуществляется диффузией (перемещением) атомов из мест с высокой концентрацией в места с низкой концентрацией. Слитки нагревают по режиму: температура 1100 – 1200 °С, выдержка 10 – 15 ч, медленное охлаждение до 200 – 250 °С. Общая продолжительность процесса 80 – 100 ч. Но длительная выдержка при высокой температуре приводит к значительному укрупнению зерен. Для их измельчения применяют обыкновенный отжиг.

Рекристаллизационный отжиг применяется для стальных деталей, деформированных в холодном состоянии (прокатка, волочение) .

Изменение механических свойств стали в результате холодной деформации называется наклепом (нагартовкой). При этом повышаются твердость и прочность и снижается пластичность стали. Нагрев холоднодеформированной стали до температуры ниже 450 °С снимает большую часть внутренних напряжений. В микроструктуре и механических свойствах заметных изменений не наблюдается. При нагреве до более высокой температуры резко изменяются механические свойства стали: понижаются твердость и прочность, а пластичность возрастает. Вытянутые в деформированном металле зерна становятся равноостными.

Самая низкая температура, при которой под микроскопом обнаруживаются новые зерна, называется порогом рекристаллизации или температурой рекристаллизации. Температура рекристаллизации стали зависит от ее химического состава и чаще всего находится в интервале 450 – 650 °С.

§ 3.2. Нормализация

Нормализация – термическая обработка, заключающаяся в нагреве доэвтектоидной стали на 30 – 50 °С выше Ас3 и заэвтектоидной стали выше Асm с последующим охлаждением на воздухе для получения тонкопластинчатой перлитной структуры. Нормализация устраняет внутренние напряжения и наклеп, повышает механические свойства и подготавливает структуру для окончательной термической обработки. Нормализация по сравнению с отжигом – более экономичная операция, так как не требует охлаждения стали вместе с печью. Температура нагрева деталей при нормализации выше, чем при отжиге. Например, детали из стали 45 при отжиге нагреваются до 820 – 840 °С, а при нормализации – до 850 – 870 °С.

При нормализации превращение аустенита происходит при более низких температурах, чем при отжиге, поэтому перлит имеет более тонкую структуру. В результате нормализации сталь приобретает однородную мелкозернистую структуру. Для низкоуглеродистых сталей нормализацию часто применяют вместо отжига. Для среднеуглеродистых сталей нормализацию применяют вместо закалки и высокого отпуска. Для высокоуглеродистых сталей нормализация не может заменить отжиг, так как твердость таких сталей после нормализации получается значительно больше, чем после отжига (твердость стали У10 после нормализации НВ 255 – 320, а после отжига НВ ≤ 197).

Для заэвтектоидной стали нормализацию применяют с целью устранения цементитной сетки, так как ускоренное охлаждение при нормализации препятствует выделению цементита по границам зерен. Нормализацию применяют также для обработки швов сварных соединений.

Дефекты и брак при отжиге и нормализации. Окисление и обезуглероживание. При нагреве в печах поверхность деталей взаимодействует с атмосферой рабочей камеры, содержащей кислород, водород, углекислый газ и пары воды, в результате чего образуется окалина (окислы железа Fe2О3, Fe3О4 и FeO) и происходит обезуглероживание поверхности металла. Окисление приводит к невозвратным потерям металла, значительно ухудшает состояние поверхностных слоев и требует последующей очистки от окалины.

Окалину с поверхности деталей удаляют травлением в растворах серной, соляной или азотной кислот с последующей промывкой в воде и нейтрализацией в щелочной ванне, очисткой в дробеструйных установках, и другими способами.

Обезуглероженный слой в зависимости от температуры и выдержки колеблется в пределах порядка 0,15 – 1,5 мм. На толщину обезуглероженного слоя влияет и состав стали. Например, углерод, вольфрам и алюминий увеличивают этот слой, а хром способствует его уменьшению. Обезуглероживание снижает поверхностную твердость и износостойкость. Для защиты изделий от окисления и обезуглероживания применяют нагрев в безокислительных атмосферах, засыпку деталей чугунной стружкой или предварительно прокаленным древесным углем и другие способы.

Дефект – недогрев (температура нагрева ниже заданной) приводит к снижению прочности, твердости и пластических свойств стали.

Дефект – перегрев (температура нагрева выше заданной и длительные выдержки) приводит к образованию крупнозернистой и грубо – игольчатой структуры.

Последствия перегрева могут быть устранены последующей термической обработкой – отжигом или нормализацией.

Дефект – пережог (значительное превышение температур нагрева) вызывает сильный рост зерен, окисление и оплавление их границ.

В результате связь между зернами ослабевает, металл теряет пластичность и становится хрупким. Пережог является неисправимым браком.

Закалка

Закалкой называется нагрев стали до температуры выше фазовых превращений, выдержка при этой температуре и охлаждение со скоростью больше критической.

В результате закалки твердость, прочность, износостойкость повышаются, а пластичность металла снижается.

При закалке из аустенита образуется неустойчивая, метастабильная структура – мартенсит.

Высокая твердость мартенсита объясняется наличием углерода и большего числа нарушений кристаллического строения, возникающих в процессе его образования. Твердость мартенсита тем выше, чем больше в нем углерода (рис. 3.3.).

О 02 04 0,6 0,8 1,0 1,2 1,4 1,6 С%

Рис. 3.3. Твердость мартенсита в зависимости от содержания углерода

0 0,5 0,8 1,5 2,15 2,5 3,0

Рис. 3.4. Оптимальный интервал температур закалки для углеродистых сталей

Температура нагрева под закалку определяется положением критических точек Ас1 , Асз (Асm). Доэвтектоидные стали при закалке нагревают до температуры на 30 – 50 °С выше температуры верхней критической точки Ас3 (рис. 25). Если нагрев производить до более низкой температуры, то исходная феррито-перлитная структура не полностью превратится в аустенит и в структуре будут аустенит и феррит. В этом случае после охлаждения в структуре закаленной стали будет мартенсит и феррит. Такая закалка называется неполной.

Заэвтектоидные стали при закалке нагревают до температуры на 30 –50 °С выше нижней критической точки Ас3 (727°С), т. е. до температуры 760 – 790° С. При таком нагреве исходная структура (перлит и цементит) не будет полностью превращаться в аустенит. После закалки структура стали будет сострить из мартенсита и цементита; закалка будет неполной.

Если неполная закалка заэвтектоидных сталей ухудшает их свойства, то неполная закалка доэвтектоидных сталей улучшает их. Наличие избыточного цементита в закаленной заэвтектоидной стали повышает твердость и износостойкость.

Быстрорежущие, нержавеющие и другие специальные высоколегированные стали закаливают с более высоких температур нагрева, чем углеродистые и низколегированные. Высокая температура нагрева под закалку в этом случаев необходима для растворения избыточных карбидов хрома, вольфрама, ванадия и других элементов, входящих в состав стали, для получения легированного аустенита.

Закалочные среды. Закалочные среды должны обеспечивать высокую скорость охлаждения при температуре наименьшей устойчивости переохлажденного аустенита (650 – 550 °С) для предотвращения его распада на феррито – цементитную смесь.

В интервале температур мартенситного превращения желательно замедленное охлаждение для уменьшения внутренних напряжений, коробления изделий и появления трещин.

В качестве закалочных сред применяют воду, водные растворы солей, кислот, щелочей и полимеров, масло, воздух, расплавленные металлы и соли, металлические плиты и различные комбинированные среды.

При погружении нагретой детали в среды, изменяющие свое агрегатное состояние (вода, масло), различают три стадии охлаждения: пленочное кипение, пузырьковое кипение и конвективный теплообмен стали (перенос тепла жидкостью).

На первой стадии вокруг изделия образуется паровая пленка, через которую осуществляется отвод тепла. Скорость охлаждения в этот период невелика. На второй стадии происходит полное разрушение паровой пленки. Закаливаемое изделие непосредственно соприкасается с жидкостью, и охлаждение идет с большой скоростью. На третьей стадии, при охлаждении изделия ниже температуры кипения жидкости, парообразование прекращается и охлаждение протекает с небольшой скоростью, в основном за счет конвекции.

Скорость охлаждения стали в различных закалочных средах можно обнаружить в справочных изданиях. Применяют в качестве закалочной среды воду дистцилированную, воду с растворенной в ней поваренной соли (10%), едкого натра (18%), соды (18%), трансформаторное масло, медные плиты и т.д.

Вода имеет большую скорость охлаждения, но охлаждающая способность ее резко снижается при повышении температуры.

Увеличение циркуляции способствует росту охлаждающей способности воды. Скорость охлаждения в воде при увеличении скорости ее движения может быть повышена до 2000 – 2200 град/с.

Эмульсии (смесь воды и масла) имеют значительно более низкую охлаждающую способность, чем вода. Охлаждающая способность водных растворов солей, щелочей, соды в 1,5 – 2 раза выше охлаждающей способности воды.

Водные растворы полимеров по охлаждающей способности занимают промежуточное положение между водой и маслом. Смягчающее действие этих сред по сравнению с водой объясняется более высокой вязкостью и образованием на поверхности закаливаемого изделия равномерной пленки пластмассы, затрудняющей теплообмен. Эти растворы содержат антикоррозионные вещества, предохраняющие детали от окисления. При охлаждении в этих средах закалочных трещин не возникает.

В отличие от воды охлаждающая способность масла практически не зависит от температуры, а скорость охлаждения в масле значительно меньше, чем в воде. Масло по сравнению с водой охлаждает более равномерно во всем интервале температур. Циркуляция масла в закалочных баках повышает скорость охлаждения и обеспечивает получение более однородной структуры.

В качестве горячих закалочных сред применяют расплавы металлов, солей, щелочей и различные масла с высокими температурами вспышки. Эти среды применяются при изотермической и •ступенчатой закалке.

Масла обладают рядом недостатков: воспламеняемость, пригорание масла к поверхности детали, а также постепенное загустение, что понижает закаливающую способность. Применяют следующие виды масел: индустриальное (веретенное) 12, 20, 30, 45, авиационное МС 20, МЗМ –16, –26, –120.

Закаливаемость и прокаливаемость стали.

Под закаливаемостью понимают способность стали к получению максимальной твердости при закалке. Под прокаливаемостью понимают способность стали закаливаться на определенную глубину.

Закаливаемость стали определяется в основном содержанием в ней углерода: чем больше углерода, тем выше ее твердость после закалки. Легирующие элементы оказывают незначительное влияние на закаливаемость стали.

Прокаливаемость зависит от многих факторов: от содержания углерода и легирующих элементов в стали, от температуры нагрева под закалку, от величины зерна стали, от размера сечения детали и от действия различных охлаждающих сред.

Легирующие элементы в сталях повышают устойчивость переохлажденного аустенита, уменьшают критическую скорость охлаждения, увеличивают прокаливаемость стали.

Критическая скорость охлаждения в легированных сталях может снижаться до нескольких градусов в секунду (< 3 ÷ 5 град/с). В этом случае сталь закаливается на воздухе. Значительно повышают прокаливаемость стали марганец, бор, хром, молибден; слабее никель и кремний.

Прокаливаемость увеличивается также с повышением температуры нагрева и скорости охлаждения. Прокаливаемость определяется расстоянием от поверхности до слоя с состоящего из 50% мартенсита и 50% троостита закалки.

Полосы прокаливаемости некоторых марок сталей показаны на рис. 3.5. (две кривые прокаливаемости для каждой марки стали приводятся в связи с допустимыми в пределах ГОСТа колебаниями в химическом составе, различием величины зерна, размера и формы изделия в т. п.).

Внутренние напряжения в закаленной стали. При закалке деталей возникают внутренние напряжения – термические и структурные.

Термические напряжения возникают от неравномерного охлаждения поверхности и сердцевины детали. Поверхностные слои охлаждаются быстрее, чем сердцевина. Сжатию поверхностных слоев препятствуют внутренние слои.

Рис. 3.5. Полосы прокаливаемости некоторых марок стали

В результате в поверхностных слоях возникают временные растягивающие напряжения, а в сердцевине – сжимающие напряжения. В процессе дальнейшего охлаждения происходит перераспределение напряжений, и после окончания охлаждения поверхностные слои будут испытывать напряжение сжатия, а сердцевина – напряжение растяжения.

Структурные напряжения возникают в результате неодновременного превращения аустенита в мартенсит на поверхности и в сердцевине изделия.

При охлаждении мартенсит образуется сначала на поверхности. Так как мартенсит имеет больший объем, чем аустенит, то в поверхностных слоях образуются временные сжимающие напряжения, а во внутренних слоях – растягивающие.

Затем мартенситное превращение протекает во внутренних слоях, и знак напряжений на поверхности и в сердцевине изменится.

Термические структурные напряжения в процессе закалки возникают одновременно, поэтому их суммируют.

Термические структурные напряжения в процессе закалки возникают одновременно, поэтому их суммируют.

Знак остаточных напряжений будет определяться соотношением абсолютных величин растягивающих и сжимающих напряжений.

Наиболее опасными являются напряжения растяжения на поверхности, которые способствуют образованию трещин. Так как растягивающие напряжения на поверхности возникают вследствие структурных напряжений, то нужно стремиться к уменьшению структурных напряжений. Для этого необходимо уменьшать скорость охлаждения в температурном интервале мартенситного превращения и избегать перегрева стали.

Способы закалки стали выбирают в зависимости от химического состава стали, формы и размеров детали. Существуют следующие способы закалки (рис. 3.6.).

Закалка в одной среде (кривая 1). Деталь нагревают до температуры закалки и охлаждают в одной среде (вода, масло). Этот распространенный способ применяется для деталей простой формы из углеродистых и легированных сталей. Детали из углеродистых сталей диаметром более 5 мм охлаждают в воде, а менее – в масле. Легированные стали охлаждают в масле. С целью уменьшения внутренних напряжений, коробления деталей и образования трещин применяют закалку с подстуживанием. Подстуживание производится до температуры не ниже точки Ar1 для инструментальных и не ниже точки Ar3 для конструкционных сталей. Для равномерной закалки и уменьшения коробления применяют специальные закалочные машины и прессы.

Закалка в двух средах (кривая 2) – это способ, при котором деталь сначала охлаждают в быстроохлаждающей среде – воде (до температур несколько выше Мн), а затем переносят се в медленно охлаждающую среду (масло, воздух, селитра). При этом уменьшаются внутренние напряжения. Этот способ применяется при закалке инструмента, изготовленного из высокоуглеродистой стали.

При закалке с самоотпуском детали выдерживают в охлаждающей среде не до полного охлаждения, а до определенной температуры, чтобы сохранить в сердцевине детали тепло, необходимое для самоотпуска. Повышение температуры поверхности за счет этого тепла определяют по цветам побежалости и при помощи термокрасок и термокарандашей. Появление цветов побежалости (табл. 3.1.) при отпуске в интервале 200 – 330 °С объясняется образованием на поверхности стали тонкой пленки окисла.

Таблица 3.1.

Цвета побежалости в зависимости от температуры и толщины слоя окалины

| Цвет побежалости | Температура, °С | Толщина слоя окалины, мм |

| Соломенно-желтый Оранжевый Красно-фиолетовый Синий Серый | 220 – 240 240 – 260 260 – 280 290—325 | 0,045 0,050 0,065 0,070 |

Закалка с самоотпуском применяется для слесарного инструмента, который работает с ударными нагрузками.

Ступенчатая закалка (кривая 3) заключается в том, что деталь, нагретую до температуры закалки, охлаждают ступенчато: сначала до температуры несколько выше точки Мн (в солях, щелочах или горячем масле), затем после выдержки (для выравнивания температуры по всему сечению) охлаждают на воздухе. По сравнению с обычной закалкой в одной среде в этом случае возникают значительно меньше внутренние напряжения, уменьшается коробление и опасность возникновения трещин.

Правку изделий, склонных к короблению, осуществляют в период охлаждения на воздухе.

Ступенчатая закалка применяется для деталей диаметром до 10 мм из углеродистой стали. Для деталей из легированных сталей ступенчатую закалку применять нецелесообразно, так как они закаливаются в масле, которое медленно охлаждает в интервале температур мартенситного превращения.

Изотермическая закалка (кривая 4) выполняется так же, как и ступенчатая, но с более продолжительной выдержкой в закалочной среде: длительность выдержки должна обеспечить полное превращение аустенита в бейнит. Охлаждение деталей, нагретых до температуры закалки, производится в соляных ванных при температуре 250 – 400 °С. После выдержки детали охлаждают на воздухе. В результате образуется бейнит твердостью 45 – 55 HRC.

Изотермической закалкой устраняют большое различие в скоростях охлаждения поверхности и сердцевины деталей, которое является основной причиной образования напряжений, возникновение деформации изделия и закалочных трещин. В результате изотермической закалки деталь приобретает высокую вязкость и хорошую сопротивляемость ударным нагрузкам. Изотермической закалке часто подвергают детали и инструмент из легированных сталей марок 6ХС, 9ХС, ХВГ и др.

В качестве охлаждающих сред при ступенчатой и изотермической закалке применяют расплавленные соли (например: 55% KNО3 и 45% NaNО2) или расплавленные щелочи (20% NaOH и 80% КОН). Добавка 5 – 10% воды в расплав солей и щелочей увеличивает скорость охлаждения.

Если изделия нагревали в жидких солях (т. е. в безокислительной среде) и охлаждали в расплавах едких щелочей, то их поверхность после закалки будет чистой, светло – серого цвета. Такой способ называется светлой закалкой.

Дефекты, возникающие при закалке. Окисление и обезуглероживание поверхности происходит в основном при завышении выдержек при нагреве в печах. Это увеличивает припуск на последующую механическую обработку, что удорожает и усложняет технологию изготовления деталей и инструмента.

Для предохранения поверхности от окисления и обезуглероживания необходимо применять защитные контролируемые атмосферы. Нагрев, в соляных и свинцовых ваннах также предохраняет поверхность деталей от окисления и обезуглероживания.

Закалочные трещины образуются в результате резкого охлаждения или нагрева вследствие возникающих при этом внутренних напряжений перегрева, неравномерного охлаждения, повышения скорости охлаждения в интервале температур мартенситного превращения; наличия в деталях острых углов, грубых рисок, подрезов, углублений, выступов, т. е. концентраторов напряжений. Склонность к образованию трещин повышается с увеличением содержания углерода в стали. Трещины – неисправимый дефект.

Для предупреждения их образования рекомендуется при термообработке осуществлять медленное охлаждение в интервале температур мартенситного превращения (применять закалку в двух средах или ступенчатую закалку), отпуск делать немедленно после закалки, и при конструировании изделий не допускать резких переходов, грубых рисок, острых углов и т. д.

Деформация и коробление. Деформация (изменение размеров и формы изделия) и коробление (несимметричная деформация) возникают в результате объемных изменений (вследствие фазовых превращений) и под влиянием термических и структурных напряжений.

Коробление в основном происходит в результате неравномерного и чрезмерно высокого нагрева под закалку, высокой скорости охлаждения деталей и неправильного положения детали при погружении в закалочную среду.

|

Устранение этих причин дает возможность избежать коробления. Труднее устранить коробление в длинных и тонких изделиях. И этом случае для уменьшения коробления детали охлаждают при закалке в зажатом состоянии (в штампах, прессах, приспособлениях). Детали с вогнутой поверхностью нельзя погружать в охлаждающую среду вогнутой поверхностью вниз, так как паровая рубашка будет препятствовать закалке вогнутой поверхности. Детали, имеющие несквозные отверстия, следует погружать в закалочную среду закрытой стороной, чтобы воздух и пар могли выйти из отверстия. При закалке деталей, имеющих неодинаковые сечения, сначала погружают массивную часть.

Положение некоторых деталей при погружении их в закалочный бак показано на рис. 3.7.

При недогреве температура закалки доэвтектоидной стали ниже Ас3. Структура закаленной стали состоит из мартенсита и феррита. Феррит, имеющий низкую твердость, будет снижать общую твердость закаленной стали. Недогрев можно исправить отжигом с последующей нормальной закалкой.

При перегреве (сталь была нагрета намного выше критической температуры или завышено время выдержки) образуется крупноигольчатый мартенсит с блестящим изломом и, следовательно, ухудшаются механические свойства стали. Для исправления этого дефекта перегретую сталь отжигают или нормализуют и вновь закаливают.

Мягкие пятна – это участки на поверхности детали или инструмента с пониженной твердостью. Причинами такого дефекта могут быть наличие на поверхности окалины и загрязнений, участков с обезуглероженной поверхностью или образование паровой рубашки при недостаточно быстром движении деталей в закалочной среде. Мягкие пятна устраняются при струйчатой закалке и в подсоленной воде (за счет быстрого разрушения паровой пленки).

Низкая твердость возможна из-за недостаточно быстрого охлаждения в закалочной среде, низкой температуры нагрева под закалку и малой выдержки при нагреве. Для исправления этого дефекта детали или инструмент подвергают высокому отпуску при температуре 600 – 625 °С, а затем – нормальной закалке.

§ 3.4. Отпуск и старение стали

Отпуском называется процесс термической обработки, при котором закаленная сталь нагревается ниже критической точки Ac1, выдерживается при этой температуре и затем охлаждается. Отпуск уменьшает или устраняет внутренние напряжения, повышает вязкость и пластичность, снижает твердость и улучшает структуру металла.

При отпуске стали происходят следующие превращения.

Первое превращение мартенсита — в интервале температур 80 – 200 °С происходит выделение углерода из раствора, и образующийся мартенсит называется отпущенным мартенситом.

Второе превращение мартенсита – в интервале температур 200 –300 °С остаточный аустенит превращается в отпущенный мартенсит.

Третье превращение мартенсита – в интервале температур 300 – 400 °С завершается процесс выделения углерода из раствора, образуется цементит FезС. Эти процессы сопровождаются уменьшением внутренних напряжений. При температуре 400 °С сталь состоит из феррито-цементитной смеси. При дальнейшем повышении температуры происходит коагуляция (укрупнение) частиц феррита и цементита. В результате сталь, отпущенная при 350 – 500 °С, имеет структуру троостита, при 500 – 600 °С – сорбита, при 600 – 700 °С – перлита.

В зависимости от температуры нагрева различают три вида отпуска.

Низкотемпературный (низкий) отпуск проводят с нагревом до 150 – 200 °С. Этот отпуск снижает внутренние напряжения при сохранении высокой твердости (HRC 58 – 63). Этот вид отпуска применяется в основном для инструмента из углеродистых и низколегированных сталей и деталей, подвергаемых поверхностной закалке, цементации и нитроцементации, к которым предъявляются высокие требования по твердости и износостойкости.

Среднетемпературный, (средний) отпуск проводят при температуре 350 – 500 °С для получения структуры троостита.

Твердость закаленной стали снижается до HRC 40 – 50. Предел упругости достигает максимальной величины. Средний отпуск в основном применяется для рессор и пружин.

Высокотемпературный (высокий) отпуск проводят при 550 – 680 °С. Структура в этом случае – сорбит отпуска.

В результате твердость закаленной стали снижается до НВ 250 – 350, прочность снижается в 1,5 – 2 раза, пластичность и вязкость увеличиваются в несколько раз, внутренние напряжения снимаются полностью.

Закалка с высоким отпуском называется улучшением. Улучшенная сталь по сравнению с отожженной или нормализованной имеет более высокие прочность, пластичность и вязкость. Улучшению подвергают изделия из конструкционных сталей марок: 40, 45, 40Х, 40ХНМ, 40ХМФ и др. (полуоси, коленчатые валы, шатуны, поворотные кулаки, рычаги, балки передних осей грузовых автомобилей, а также болты, гайки, винты и другие детали), испытывающие большие нагрузки.

При отпуске некоторых легированных сталей при определенных температурах наблюдается резкое снижение ударной вязкости, возникает отпускная хрупкость (рис. 3.8.).

0 150 300 450 600

Температура отпуска °С

Рис.3.8. Кривая изменения ударной вязкости хромоникелевой стали в зависимости от температуры отпуска. I – отпускная хрупкость первого рода, II – отпускная хрупкость второго рода

Чтобы избежать развития отпускной хрупкости, детали, изготовленные из хромоникелевых и марганцовистых сталей, после высокого отпуска необходимо охлаждать быстро в масле или воде. Для устранения склонности стали к отпускной хрупкости сталь легируют молибденом или вольфрамом (не более 0,6%).

Температура отпуска и время выдержки зависят от марки стали, требования к свойствам изделий и массы отпускаемых деталей. Отпуск закаленных деталей и особенно инструмента рекомендуется проводить непосредственно после закалки с целью предотвращения образования трещин из-за возникших внутренних напряжений.

При заниженных температурах отпуска или времени выдержки в стали сохраняется повышенная хрупкость, для устранения которой производится повторный отпуск.

При повышенной температуре отпуска чрезмерно понижаются твердость и прочность. Этот брак устраняется отжигом деталей и повторной закалкой с последующим отпуском. Температура отпуска часто определяется по цветам побежалости (см. табл. 1).

Старение – изменение свойств стали c течением времени без заметного изменения микроструктуры. В результате старения прочность и твердость повышаются, а пластичность и вязкость понижаются. Старение приводит к изменению размеров и короблению деталей и инструмента. Если старение протекает при комнатной температуре, то такое старение называется естественным, если при повышенной температуре, то такое старение называется искусственным.

Известны два вида старения стали – термическое и деформационное (механическое).

Термическое старение протекает в результате изменения растворимости углерода в α-железе в зависимости от температуры.

Деформационное старение протекает в сплаве, подвергнутом пластической деформации при температуре ниже температуры рекристаллизации. Процесс проходит в течение 15 суток и более при комнатной температуре и, в течение нескольких минут при 200 – 350 °С.

Искусственное старение закаленных и отпущенных при низкой температуре деталей и инструмента производится после предварительной механической обработки при температуре 100 – 180 °С с выдержкой в. течение 18 – 35 ч и медленном охлаждении. В результате снижаются внутренние напряжения и стабилизируются размеры.

Старению подвергают детали и инструменты, которые не должны менять форму и размеры в процессе эксплуатации, – станины станков, плунжеры, калибры, скобы и другие измерительные инструменты и детали точного машиностроения.

Обработка стали холодом

Обработкой холодом называют охлаждение закаленной стали, в структуре которой имеется остаточный аустенит до температуры ниже 0 °С.

Во многих сталях – углеродистых (при содержании более 0,4 – 0,5% С) и легированных в закаленном состоянии содержится повышенное количество остаточного аустенита от 3 до 12%, а в быстрорежущих сталях 35% и более. Это объясняется тем, что у ряда сталей температура конца мартенситного превращения (Мк) лежит ниже 0 °С, а при закалке охлаждение производится лишь до комнатной температуры. Остаточный аустенит в закаленной стали снижает твердость и при постепенном самопроизвольном распаде вызывает изменение размеров деталей и инструмента. Под действием отрицательных температур остаточный аустенит превращается в мартенсит.

Увеличение количества мартенсита повышает твердость, увеличивает объем, улучшает магнитные характеристики, стабилизирует размеры, повышает стойкость режущего инструмента и усталостную прочность. Увеличение твердости после обработки холодом составляет HRC 1 – 5 и более. Температурный режим обработки холодом определяется положением нижней мартенситной точки Мк. Более глубокое охлаждение не вызовет дополнительного превращения.

Обработку холодом необходимо производить немедленно после закалки, так как выдержка стабилизирует аустенит и эффект обработки холодом уменьшается. Обработку стали холодом осуществляют в специальных камерах с хорошей тепловой изоляцией.

Необходимую температуру получают с помощью сухого льда (твердая углекислота), жидкого кислорода или жидкого воздуха. Выдержка при низких температурах должна быть непродолжительной. Термообработку с применением холода производят по схеме: закалка – обработка холодом – низкий отпуск. Для обработки холодом применяют специальные холодильные установки.

ГЛАВА IV ТЕРМИЧЕСКАЯ ОБРАБОТКА КОНСТРУКЦИОННЫХ СТАЛЕЙ

§ 4.1. Углеродистые конструкционные стали

Стали, применяемые для деталей машин, приборов и ответственных конструкций, называются конструкционными. Эти стали должны обладать хорошим комплексом механических свойств (высокими прочностью, пластичностью и вязкостью) и иметь высокие технологические свойства (обрабатываемость резанием и давлением, свариваемость и т. д.). В зависимости от состава конструкционные стали подразделяются на углеродистые и легированные.

Углеродистые стали. Углерод оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышаются ее твердость и прочность, уменьшаются пластичность и вязкость, ухудшается свариваемость.

Газы (кислород, азот и водород) присутствуют в стали в виде неметаллических включений или располагаются в раковинах и трещинах.

Конструкционные стали составляют около 75 % от мирового производства всех сталей.

углеродистые стали - это двухкомпонентные сплавы Fe – C, основным компонентом которых, определяющим весь комплекс свойств, является углерод.

Углеродистые стали классифицируют:

· по составу (содержанию C);

· назначению;

· структуре;

· качеству;

· степени раскисления;

· способу производства.

1.Состав.По составу углеродистые стали делятся на три группы:

- низкоуглеродистые (0,08…0,3% С);

- среднеуглеродистые (0,3…0,7% С);

- высокоуглеродистые (0,7…2% С).

2.Назначение.По назначению стали делятся на следующие группы: конструкционная сталь (конструкционными называются стали, предназначенные для изготовления деталей машин – машиностроительные стали, конструкций и сооружений - строительные стали); инструментальная сталь; сталь для отливок; сталь повышенной обрабатываемости; котловая сталь; рессорно-пружинная сталь и др.

3.Качество.Качество стали определяется содержанием вредных примесей. Основные вредные примеси - это сера и фосфор. Также к вредным примесям относятся газы (азот, кислород, водород).

Сера попадает в сталь главным образом с исходным сырьём - чугуном.Содержание серы в углеродистых сталях допускается не более 0,06%. сера нерастворима в железе, она образует с ним соединение FeS - сульфид железа. при взаимодействии с железом образуется эвтектика (Fe + FeS) с температурой плавления 988 0С. В этом случае при нагреве стальных заготовок для пластической деформации выше 900 0С сталь становится хрупкой. При горячей пластической деформации заготовка разрушается. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца, который образует соединение Mns с температурой плавления 1620 0С. включения Mns пластичны и не вызывают красноломкости.

Фосфорпопадает в сталь главным образом также с исходным чугуном, используемым для выплавки стали. содержание фосфора в углеродистых сталях допускается до 0,050%. До 1,2% фосфора растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве его в отливке всегда могут образоваться участки, богатые фосфором. Расположенный вблизи границ фосфор повышает температуру перехода в хрупкое состояние (хладноломкость). Поэтому фосфор, как и сера, является вредной примесью.

Скрытые примеси.Так называют присутствующие в стали газы-азот, кислород, водород - ввиду сложности определения их количества. Газы попадают в сталь при её выплавке. В твёрдой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химические соединения (нитриды, оксиды). Также газы могут находиться и в свободном состоянии в различных пустотах (раковинах) внутри металла, образуя газовую пористость. Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их в стали допускается 10-2…10-4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

По содержанию вредных примесей стали подразделяются:

· на стали обыкновенного качества (содержащие 0,04…0,06 % S, 0,04…0,08% P);

· стали качественные (содержащие 0,03…0,04% S и P);

· стали высококачественные (в конце марки пишется буква А); S< 0,03%; P < 0,03%;

· стали электрошлакового переплава (в конце марки пишется буква Ш): S < 0,01%, P < 0,025%.

По степени раскисления стали подразделяют:

· на спокойные стали, раскисляемые Mn, Si, Al, обозначаются буквами с.п.;

· полуспокойные стали, раскисляемые Mn (0,4…0,5%), Si (0,08…0,12%), обозначаются буквами п.с.;

· кипящие стали, раскисляемые Mn (0,3…0,4%), обозначаются буквами к.п.

По способу производства различают стали, выплавляемые в мартеновских печах, в электропечах и кислородно – конвертерным способом.

Сталь конструкционная углеродистая обыкновенного качества. Стали применяют для неответственных деталей, требующих повышенной пластичности или глубокой вытяжки, малонагруженных элементов сварных и несварных конструкций при постоянных нагрузках. Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Стали отливают в крупные слитки, вследствие чего в них развита ликвация, и они содержат сравнительно большое количество неметаллических включений.

В них допускаются повышенные содержания вредных примесей (S<0,050%, Р<0,040%), а также газонасыщенность и загрязненность неметаллическими включениями, так как стали выплавляют по нормам массовой технологии обычно в крупных мартеновских печах и кислородных конвертерах. Производят стали в больших масштабах и поставляют в виде проката (прутков, листов, труб, уголков и другого сортамента), а также поковок.

Недостаток этих рядовых сталей – малая прочность, что ведет к большому расходу металла и увеличению массы металлоконструкций. кроме того, они не обеспечивают требуемых свойств по хладностойкости при эксплуатации их в условиях Сибири и Крайнего Севера.

Среднее содержание марганца и кремния в сталях: 0,8…1,0 % Mn; 0,15…0,30 % Si. Ст. – сталь обыкновенного качества. 0,1…6 – условный порядковый номер марки. к.п.; п.с.; с.п. – способ раскисления. Г – повышенное содержание Mn и Si.

С повышением условного номера марки стали возрастает предел прочности (sв) и текучести (s0,2) и снижается пластичность (d, y). Ст3сп имеет sв = 380…490МПа, s0,2 = 210…250МПа, d = 25…22 %.

Из сталей обыкновенного качества (табл.4.1) изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепаных и болтовых конструкций.

Таблица 4.1