Кристаллическое строение металлов

МАТЕРИАЛОВЕДЕНИЕ МПКР

Введение:

Материаловедение относится к числу основополагающих дисциплин для машиностроительных специальностей. Это связано с тем, что получение, разработка новых материалов, способы их обработки являются основой современного производства и во многом определяют уровнем своего развития научно-технический и экономический потенциал страны. Проектирование рациональных, конкурентно способных изделий, организация их производства невозможны без достаточного уровня знаний в области материаловедения. Материаловедение является основой для изучения многих специальных дисциплин. Разнообразие свойств материалов является главным фактором, предопределяющим их широкое применение в технике. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материала в тесной связи с их свойствами. Основные свойства материалов можно подразделить на физические, механические, технологические и эксплуатационные. От физических и механических свойств зависят технологические и эксплуатационные свойства материалов. Среди механических свойств прочность занимает особое место, так как прежде всего от нее зависит не разрушаемость изделий под воздействием эксплуатационных нагрузок. Учение о прочности и разрушении является одной из важнейших составных частей материаловедения. Оно является теоретической основой для выбора подходящих конструкционных материалов для деталей различного целевого назначения и поиска рациональных способов формирования в них требуемых прочностных свойств для обеспечения надежности и долговечности изделий. Основными материалами, используемыми в машиностроении, являются и еще долго будут оставаться металлы и их сплавы. Поэтому основной частью материаловедения является металловедение, в развитии которого, ведущую роль сыграли российские ученые: Аносов П.П., Чернов Д.К., Курнаков Н.С., Гуляев А.П. и другие. В настоящих лекциях рассмотрены физические основы строения и свойств конструкционных материалов, приводятся широко используемые методы определения механических свойств материалов при пазличных видах нагружения, излагаются основы термической обработки и поверхностного упрочнения деталей, даются характеристики основных групп конструкционных материалов.

Цель и задачи дисциплины, ее место в учебном процессе:

Целью преподавания дисциплиныявляется научить инженеров применять основные методы управления конструкционной прочностью материалов и проводить обоснованный выбор материала для изделий с учетом условий их эксплуатации. Для достижения поставленной цели при изучении дисциплины решаются следующие основные задачи:

· приобретение знаний по оценке технических свойств материалов, исходя из условий эксплуатации и изготовления изделия;

· формирование научно обоснованных представлений о возможностях рационального изменения технических свойств материала путем изменения его структуры;

· ознакомление со способами упрочнения материалов, обеспечивающими надежность изделий и инструментов;

· ознакомление с основными группами современных материалов, их свойствами и областью применения.

Преподавание дисциплины базируется на знаниях, полученных в курсе “Физика”:

На момент начала изучения дисциплины «Материаловедение» студентам необходимо знание следующих понятий: нагрузка, напряжение, деформация упругая и пластическая, работа, энергия, агрегатное состояние вещества, термодинамическая система, параметры термодинамической системы, внутренняя энергия, атомно-кристаллическое строение металлов, типы связей частиц в твердом теле, основные физические свойства металлов. Материаловедение подготавливает студента к освоению специальных дисциплин изучающих основные производственные технологии и процессы. Знание основ материаловедения необходимо инженеру, работающему в сфере эксплуатации современных машин и конструкций.

Библиографический список

1. Гуляев А.П. Металловедение. – М.: Металлургия, 1986.

2. Лахтин Ю.М. Основы материаловедения. – М.: Металлургия, 1988.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990.

4. Материаловедение./ Б.Н. Арзамасов, И.И. Сидорин, Г.Ф. Косолапов и др. Под ред. Б.Н. Арзамасова. – М. :Машиностроение, 1986.

5. Материаловедение и конструкционные материаалы. \ Л.М. Пинчук и др. Минск: Высш. шк., 1989.

6. Материаловедение и технология металлов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. – М.:Высш.шк., 2002.

7. Технология металлов и конструкционные материалы, / Б.А. Кузьмин, Ю.Е. Абраменко, М.А. Кудрявцев и др. – М.: Машиностроение,1989.

ЛЕКЦИЯ 1

1) Металлы, особенности атомно-кристаллического строения

2) Понятие об изотропии и анизотропии

3) Аллотропия или полиморфные превращения.

4) Магнитные превращения

Материаловедение - это наука о взаимосвязи электронного строения, структуры материалов с их составом, физическими, химическими, технологическими и эксплуатационными свойствами.

Создание научных основ металловедения по праву принадлежит. Чернову Д.К., который установил критические температуры фазовых превращений в сталях и их связь с количеством углерода в сталях. Этим были заложены основы для важнейшей в металловедении диаграммы состояния железоуглеродистых сплавов.

Открытием аллотропических превращений в стали, Чернов заложил фундамент термической обработки стали. Критические точки в стали, позволили рационально выбирать температуру ее закалки, отпуска и пластической деформации в производственных условиях.

В своих работах по кристаллизации стали, и строению слитка Чернов изложил основные положения теории литья, не утратившие своего научного и практического значения в настоящее время.

Великий русский металлург Аносов П.П. впервые применил микроскоп для исследования структуры металлов. Ему принадлежит приоритет в создании легированных сталей. Разработал теорию и технологию изготовления клинков из булатной стали. Из его работ стало ясно, что так называемый булатный узор на поверхности стали, непосредственно зависит от ее внутренней структуры.

В 1873-1876 г.г Гиббс изложил основные законы фазового равновесия и, в частности, правило фаз, основываясь на законах термодинамики. Для решения практических задач знание фазового равновесия в той или иной системе необходимо, но не достаточно для определения состава и относительного количества фаз. Обязательно знать структуру сплавов, то есть атомное строение фаз, составляющих сплав, а также распределение, размер и форму кристаллов каждой фазы.

Определение атомного строения фаз стало возможным после открытия Лауэ (1912 г), показавшего, что атомы в кристалле регулярно заполняют пространство, образуя пространственную дифракционную решетку, и что рентгеновские лучи имеют волновую природу. Дифракция рентгеновских лучей на такой решетке дает возможность исследовать строение кристаллов.

В последнее время для структурного анализа, кроме рентгеновских лучей, используют электроны и нейтроны. Соответствующие методы исследования называются электронографией и нейтронографией. Электронная оптика позволила усовершенствовать микроскопию. В настоящее время на электронных микроскопах полезное максимальное увеличение доведено до 100000 раз.

В пятидесятых годах, когда началось исследование природы свойств металлических материалов, было показано, что большинство наиболее важных свойств, в том числе сопротивление пластической деформации и разрушению в различных условиях нагружения, зависит от особенностей тонкого кристаллическо строения. Этот вывод способствовал привлечению физических теорий о строении реальных металлов для объяснения многих непонятных явлений и для конструирования сплавов с заданными механическими свойствами. Благодаря теории дислокаций, удалось получить достоверные сведения об изменениях в металлах при их пластической деформации.

Особенно интенсивно развивается металловедение в последние десятилетия. Это объясняется потребностью в новых материалах для исследования космоса, развития электроники, атомной энергетики.

Основными направлениями в развитии металловедения является разработка способов производства чистых и сверхчистых металлов, свойства которых сильно отличаются от свойств металлов технической чистоты, с которыми преимущественно работают. Генеральной задачей материаловедения является создание материалов с заранее расчитаными свойствами применительно к заданным параметрам и условиям работы. Большое внимание уделяется изучению металлов в экстремальных условиях (низкие и высокие температуры и давление).

До настоящего времени основной материальной базой машиностроения служит черная металлургия, производящая стали и чугуны. Эти материалы имеют много положительных качеств и в первую очередь обеспечивают высокую конструкционную прочность деталей машин. Однако эти классические материалы имеют такие недостатки как большая плотность, низкая коррозионная стойкость. Потери от коррозии составляют 20% годового производства стали и чугуна. Поэтому, по данным научных исследований, через 20…40 лет все развитые страны перестроятся на массовое использование металлических сплавов на базе титана, магния, алюминия. Эти легкие и прочные сплавы позволяют в 2-3раза облегчить станки и машины, в 10 раз уменьшить расходы на ремонт.

По данным института имени Байкова А.Н. в нашей стране есть все условия чтобы в течении 10…15 лет машиностроение могло перейти на выпуск алюминиево-титановой подвижной техники, которая отличается легкостью, коррозионной стойкостью и большим безремонтным ресурсом.

Важное значение имеет устранение отставания нашей страны в области использования новых материалов взамен традиционных (металлических) – пластмасс, керамики, материалов порошковой металлургии, особенно композиционных материалов, что экономит дефицитные металлы, снижает затраты энергии на производство материалов, уменьшает массу изделий.

Расчетами установлено, что замена ряда металлических деталей легкового автомобиля на углепластики из эпоксидной смолы, армированной углеродными волокнами, позволит уменьшить массу машины на 40%; она станет более прочной; уменьшится расход топлива, резко возрастет стойкость против коррозии.

Кристаллическое строение металлов

Все металлы в твердом состоянии имеют кристаллическое строение, их атомы располагаются в пространстве с определенной закономерностью, образуя кристаллическую решетку.

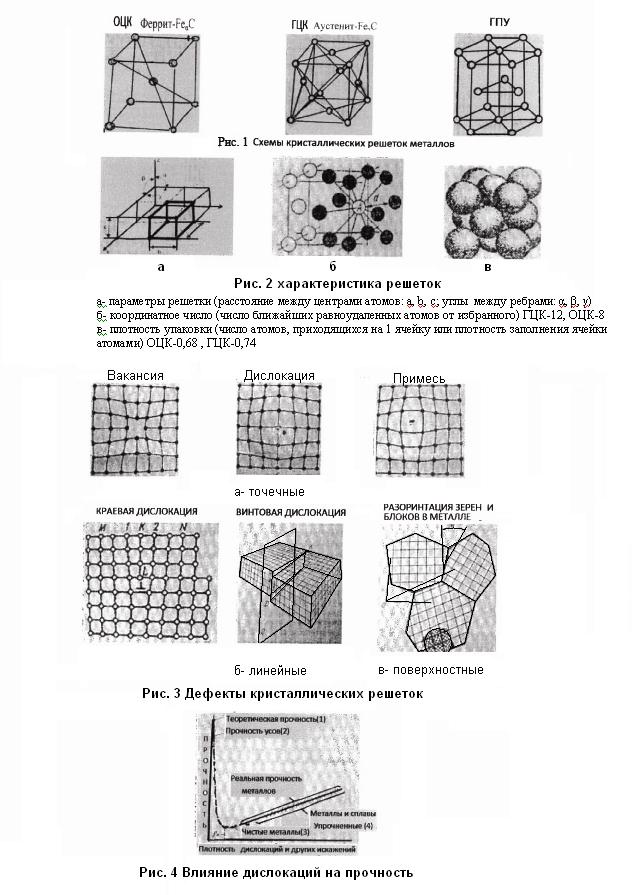

1. Кристаллические решетки металлов.Наиболее характерными для металлов являются три типа решеток: объемно центрированная кубическая (о. ц. к.), гранецентрированная кубическая (г. ц. к.) и гексаго

нальная плотноупакованная (г.п.у.). В системе о. ц. к. кристаллизуются,

например, Cr, Mo, W, V; в системе г. ц. к.— №, Al, Cu, Pb; в системе

г. п. у.— Be, Cd, Zn, Mg и др .(рис. 1,2).

2. Полиморфизм металлов.У некоторых металлов при нагреве происходят изменения в строении кристаллической решетки. Существование одного и того же металла в различных кристаллических формах (модификациях) называется полиморфизмом, а переход из одной модификации в другую — полиморфным превращением.

Отдельные модификации металлов обозначают буквами греческого алфавита: а, р, у, б и т. д. Например, железо при комнатной температуре обладает о. ц. к. решеткой; эту модификацию называют а-железом. При нагреве до 768 °С а-железо теряет магнитные свойства, кристалличе;кея решетка при этом не меняется. При 911 °С о. ц. к. решетка в железе превращается в г. ц. к.; железо с такой решеткой называют у-железом. При 1392 °С v-железо превращается в б-железос о .ц. к. решеткой, существующее до температуры плавления 1539 °С.

При полиморфных превращениях наряду с изменением строения кристаллической решетки в значительной степени изменяются исвойства металлов (объем, пластичность, твердость и т. п.). Поэтому наличие полиморфных превращений во многом определяет поведение и свойства металла при механической и термической обработке, легировании, при работе в условиях низких и высоких температур.

3. Анизотропия металлов.Как видно из рис. 1.1, в различных плоскостях кристаллической решетки число атомов и расстояния между ними неодинаковы. В связи с этим свойства отдельных кристаллов (монокристаллов) в различных направлениях оказываются неодинаковыми.Такое явление называется анизотропией. Реальные металлы являются телами поликристаллическими, т. е. состоят из большого числа различно ориентированных в пространстве кристаллов (зерен). Поэтому свойства lavvx металлов в различных направлениях становятся усредненными, одинаковыми. Однако в ел- -чаях, когда обработка металлов способствует преимущественной .кристаллографической ориентировке отдельных зерен (при прокатке, ковке). поликристаллические металлы также становятся анизотропными. Так, например, прочность образцов, вырезанных из листа вдоль направлений прокатки, больше прочности образцов, вырезанных поперек прокатки.

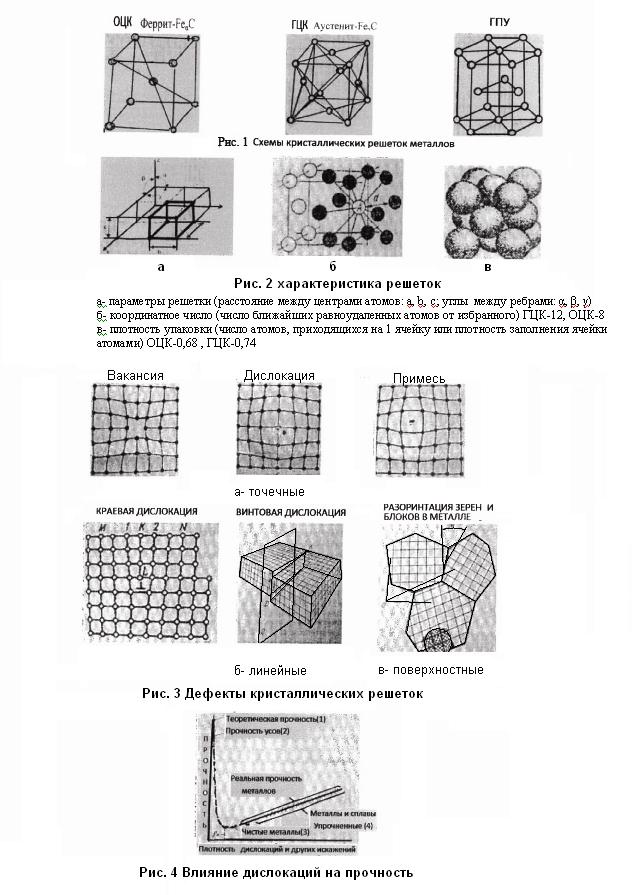

4. Дефекты кристаллического строения. Описанное выше кристаллическое строение металлов, когда в каждом узле решетки находится атом, является идеальным. В действительности в решетке имеется много дефектов: точечных, линейных, поверхностных. К точечным дефектам относятся вакансии — свободные узлы 1 (рис. 3а) в кристаллической решетке, смещенные атомы 2, атомы примесей 3. Основным видом линейных дефектов являются дислокации. На рис. 3б, б показана так называемая краевая дислокация 4, представляющая собой край «лишней» кристаллографической полуплоскости. При другом характере смещения атомов может образоваться более сложная дислокация — винтовая. Поверхностные дефекты обычно образуются по границам зерен, на свободных поверхностях (рис. 3в).

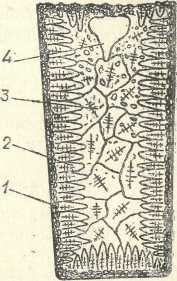

Дислокации играют большую роль в пластической деформации металлов, облегчая или затрудняя ее, т. е. способствуют разупрочнению или упрочнению металла. Точечные дефекты проявляются больше в диффузионных процессах, связанных с перемещением атомов (рис.4).

5 .Магнитные превращения. Некоторые металлы намагничиваются под действием магнитного поля. После удаления магнитного поля они обладают остаточным магнетизмом. Это явление впервые обнаружено на железе и получило название ферромагнетизма. К ферромагнетикам относятся железо, кобальт, никель и некоторые другие металлы. При нагреве ферромагнитные свойства металла уменьшаются постепенно: вначале слабо, затем резко, и при определенной температуре (точка Кюри) исчезают (точка Кюри для железа -768 град.С). Выше этой температуры металлы становятся парамагнетиками. Магнитные превращения не связаны с изменением кристаллической решетки или микроструктуры, они обусловлены изменениями в характере межэлектронного взаимодействия.

ЛЕКЦИЯ 2

1.Кристаллизация сплавов.

2.Строение слитка

3.Механические и эксплутационные свойства материалов

Кристаллизация металлов

Кристаллизацией называется процесс перехода металлов из жидкого состояния в твердое, когда в металле формируется кристаллическая решетка.

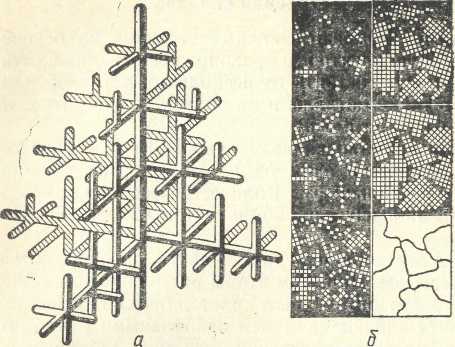

1. Процесс затвердевания металлов. В 1878 г. русский ученый — металлург Д. К. Чернов установил, что затвердевание металлов начинается с образования центров (зародышей) кристаллизации. От них растут первичные (главные) оси будущих кристаллов, затем перпендикулярно к ним — оси высших порядков (рис. 2.1, а). Такие первичные кристаллы, напоминающие внешним видом дерево, получили название дендритов (от греч. дендрон — дерево). Дальнейший рост дендритов и формирование кристаллов происходит за счет жидкого металла, заполняющего межосевое пространство. При росте кристаллы в определенный момент сталкиваются, препятствуют росту друг друга в различных направлениях, в результате чего приобретают случайную внешнюю форму (рис. 2.1, б). Такие кристаллы называют зернами. Величина и количество зерен к концу кристаллизации зависят от скорости зарождения (количества центров) и роста кристаллов, которые, в свою очередь, определяются скоростью охлаждения затвердевающего металла. С повышением скорости охлаждения число зародышей увеличивается в большей степени, чем скорость их роста, поэтому размер зерен в металле уменьшается.

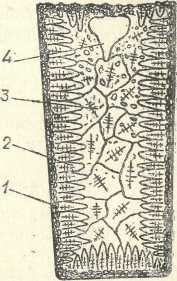

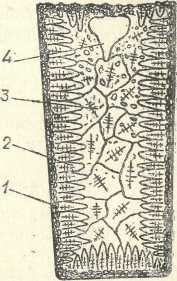

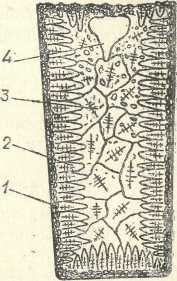

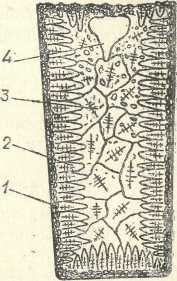

2. Строение слитка. Рассмотренная схема кристаллизации позволяет объяснить структурную неоднородность металлического слитка. В общем случае в его структуре можно выделить три зоны (рис. 2.2).

Внешняя зона 1 слитка состоит из мелких неориентированных зерен, формирующихся в начальный момент затвердевания, когда металл, соприкасаясь с холодными 'стенками формы, охлаждается в тонком слое с весьма большой скоростью. После образования внешней мелкозернистой зоны условия затвердевания металла меняются, скорость охлаждения уменьшается, отвод тепла становится направленным (перпендикулярно к стенкам формы), поэтому зерна приобретают столбчатый вид 2.

Внутренняя зона слитка 3 — зона равноосных зерен — формируется в условиях равномерного охлаждения жидкого металла. Здесь зерна зарождаются и растут без определенного направления, как это было показано на рис. 2.1, б.

|

|

|

|

В процессе затвердевания объем жидкого металла уменьшается, поэтому в слитке образуется усадочная раковина 4 (рис. 2.2)

| Рис.2.2.- Строение слитка |

| Рис.2.1 – Процесс кристаллизации |

Металлическими сплавами называют сложные вещества на основе металлов, сохраняющие высокую электро- и теплопроводность, ковкость и другие свойства. Сплавы могут состоять из нескольких металлов или металлов и неметаллов. В технике металлы и их сплавы обычно относят к одной группе материалов — к металлам.

В жидком состоянии большинство сплавов однородны и в физико-химическом понимании представляют одну фазу (Фазами называют однородные по составу и строению части сплава, отделенные от других частей границей раздела, при переходе через которую свойства изменяются скачком.). После затвердевания в сплаве может образоваться несколько фаз. Количество фаз и их природа определяются характером взаимодействия компонентов сплава при затвердевании. Если компоненты сплава растворяются друг в друге, то образуются так называемые твердые растворы. При этом атомы растворимого компонента либо замещают атомы растворителя в его кристаллической решетке, либо внедряются в нее. Такие сплавы являются однофазными и состоят из зерен твердого раствора с кристаллической решеткой компонента-растворителя. В случае ограниченной растворимости компонентов образуется двухфазный сплав, в котором второй фазой может быть чистый компонент или его химическое (металлическое) соединение с другим компонентом. Если при затвердевании компоненты сплава не взаимодействуют друг с другом, то образуется механическая смесь зерен каждого из компонентов. Механическая смесь сплава может состоять из двух и большего числа фаз. При этом каждая из фаз сохраняет свой тип кристаллической решетки. Ряд компонентов при затвердевании может вступать в химическое взаимодействие и образовывать химические соединения как металлов с неметаллами (например, карбид железа Fe3C), так и металлов с металлами (например, СиА12); последние обычно называют металлическими соединениями. Таким образом, фазами в сплавах могут быть: чистые компоненты, твердые растворы или химические (металлические) соединения. Комбинации этих фаз образуют структурные составляющие сплавов, характеризующиеся однородным строением.

Свойства металлов

Различают механические, физические, химические, технологические, эксплуатационные свойства металлов.

1. Механические свойства характеризуют состояние металлов при воздействии внешней нагрузки. Внешняя нагрузка создает в металле напряжения, равные отношению нагрузки к площади сечения испытуемого образца. Напряжения вызывают деформацию металлического образца — упругую, исчезающую после снятия нагрузки, или пластическую, остающуюся после снятия нагрузки. При чрезмерной пластической деформации происходит разрушение металла.

Прочность – это способность металла сопротивляться деформации и разрушению. Определяется на специальных образцах путем их растяжения, сжатия, изгиба, кручения. Чаще прочность металла характеризуют пределом прочности при растяжении pв, Па:

где рв —. максимальная нагрузка, которую выдержал образец перед разрушением, Н; Fo — начальное сечение образца, м2.

Одновременно с прочностью при растяжении определяют и пластичность — способность металла получать остаточное изменение формы и размеров без разрушения. Пластичность обычно оценивают относительным удлинением б:

Где 1к — длина образца после разрыва, мм; /0 — первоначальная длина образца, мм.

Прочность при ударных нагрузках определяют путем разрушения образцов ударом массивного маятника и характеризуют ударной вязкостью ан — отношением затраченной на излом образца работы А, Дж, к площади сечения образца F, м2, в месте излома:

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса.

.1.

.1.

Рис. 2.3 Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Бринеллю (HB 200) -Испытание проводят на твердомере Бринелля (рис.2.3 а) В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия. По диаметру отпечатка, с помощью формул, определяют твёрдость.

Метод Роквелла HRC 60-64 Основан на вдавливании в поверхность наконечника(стальной шарик(HRB) или алмазный конус(HRC, HRA)) под определенной нагрузкой (рис. 2.3 б). Значение твердости определяется по глубине остаточного вдавливания наконечника

Метод Виккерса (HV 600)-Твердость определяется по величине диагоналей отпечатка с помощью формул (рис.2.3 в).В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Преимущество - можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

2. Физические и химические свойства.Физические свойства характеризуют температуру плавления металлов, их плотность, коэффициент теплового расширения, тепло- и электропроводность, магнитную проницаемость и т. п.

Химические свойства металлов определяются их химической активностью, способностью к химическому воздействию с газовыми и жидкими агрессивными средами, расплавленными металлами, коррозионной стойкостью.

3. Технологические свойства характеризуют способность металлов образовывать отливки, свариваться, подвергаться обработке давлением, резанием и др.

Литейные свойстваметаллов определяются жидкотекучестью — способностью заполнять литейную форму, усадкой — сокращением размеров и объема отливки при затвердевании, склонностью к ликвации — неоднородности химического состава по сечению отливкь, вызванной условиями затвердевания.

Способность металлов обрабатываться давлением характеризуется ковкостью. Ковкость в значительной степени определяется пластичностью, зависит от температуры обработки и структуры металла.

Свариваемостьхарактеризуется способностью металлов образовывать качественные неразъемные соединения (швы).

Обрабатываемость резанием— способность металлов подвергаться обработке режущими инструментами с целью получения деталей определенной формы, размеров и шероховатости поверхности.

4. Технологические свойства определяют по технологическим пробам,позволяющим получить качественную оценку пригодности металлов к различным видам обработки (например, глубокой штамповке — вытяжке и т.п.)

Эксплуатационные свойства

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

- Износостойкость– способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

- Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

- Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

- Жаропрочность– это способность материала сохранять свои свойства при высоких температурах.

- Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

- Антифрикционность – способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий.

При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.