Структурный анализ рычажных механизмов

Лабораторная работа №1.

Цель работы: рассмотреть простейшие механизмы машин предприятий питания.

Классификация торгово-технологического оборудования розничных торговых предприятий.

По функциональному признаку (назначению) различают следующие группы торгово-технологического оборудования:

1) немеханическое;

2) весоизмерительное;

3) контрольно-кассовое;

4) холодильное;

5) торговые автоматы;

6) технические средства для обработки коммерческой информации.

Здесь рассмотрены принципиальные требования к отдельным группам оборудования, а также направления их совершенствования. Немеханическое оборудования является основным видом оборудования торговых предприятий и объединяет большое количество разновидностей и типов торговой мебели. К ней относятся горки, вешала, тара-оборудование, прилавки, витрины и другие изделия, необходимые для выполнения операций приема, хранения, подготовки товаров к продаже и их продажи. Основными направлениями совершенствования торговой мебели являются следующие: расширение и постоянное обновление ассортимента, унификация типоразмеров на модельной основе, стандартизация несущих деталей, секционность, внедрение сборно-разборочных конструкций, широкое использование современных материалов, снижение материалоемкости, веса и стоимости. Весоизмерительное оборудование. В процессе приемки, подготовки товаров к продаже и их продаже в розничных предприятиях производятся количественные измерения. Большинство продовольственных товаров и некоторые непродовольственные товары взвешивают. Для отмеривания жидких продуктов применяют мерные кружки и мензурки, для измерения длины - деревянные и металлические метры. На проведение операций по взвешиванию и отмериванию затрачивается много времени и труда с привлечением большого количества работников. Ускорение научно-технического прогресса в торговле предусматривает применение измерительных приборов более совершенных конструкций. В настоящее время - это контрольно-измерительные приборы без рабочих тел (гирь), многофункциональные, позволяющие не только взвесить товар, но и подсчитать цену покупки, указать массу, выдать чек. Электронные весы в торговле страны стали применяться с начала 70-х годов. Используются измерительные устройства, позволяющие взвешивать высоко тоннажные грузы (автомашины, вагоны) без каких-либо весовых платформ и даже остановок с помощью тензометрических датчиков и внешних малогабаритных электроприборов. Внедрение электроники в устройство измерительных устройств, повышение их точности, прочности и долговременности использования в будущем ускорит выполнение торговых операций и доведет до минимума их трудоемкость. Контрольно-кассовое оборудование. Применение контрольно-кассовых машин обеспечивает: наглядность, простоту и правильность расчетов с покупателями; контроль за правильностью ведения расчетно-кассовых операций, точность учета денежных поступлений; минимум времени на расчеты покупателями и высокую производительность труда контролера-кассира.

Структура и классификация механизмов. Основные понятия и определения

Машины и приборы являются средствами производства, при помощи которых различные формы движения используются для облегчения физического или умственного труда человека, увеличения его производительности и расширения производственных возможностей.

Машиной называют искусственное устройство, выполняющее определенные целесообразные механические движения для преобразования энергии (механической, гидравлической, электрической, тепловой и др.), материалов, информации и для выполнения полезной работы.

Приборами называют устройства, осуществляющие функции измерения, контроля, счета, регистрации параметров физических процессов, блокировки, управления и т.п.

По функциональному назначению машины можно разделить на следующие группы:

1) энергетические машины, предназначенные для преобразования одного вида энергии в другой (электродвигатели, двигатели внутреннего сгорания, гидродвигатели, электрогенераторы и др.);

2) транспортные машины, осуществляющие перемещение тел (автомобили, грузоподъемные машины, конвейеры);

3) технологические (рабочие) машины, предназначенные для выполнения производственных процессов, связанных с изменением свойств, состояния, формы (металлообрабатывающие станки, текстильные и сельскохозяйственные машины и др.);

4) контрольно-управляющие машины, осуществляющие контроль и корректировку технологического процесса;

5) вычислительные машины, выполняющие логико-математические операции, моделирование процессов и поиск оптимальных вариантов решения задач.

Приборы по назначению можно разделить на группы:

1) измерительные приборы, предназначенные для прямого или косвенного сравнения измеряемых величин с единицами измерения;

2) контрольные приборы, при помощи которых определяется: находится ли значение контролируемой величины в заданных пределах или нет;

3) регулирующие приборы, посредством которых значение регулируемой величины поддерживается в заданных пределах;

4) управляющие приборы, которые по заданной программе или в зависимости от условий хода процесса осуществляют изменение какой-либо величины, характеризующей процесс;

5) счетные приборы и вычислительные устройства, осуществляющие математические операции.

Кинематическую основу машин и приборов составляют механизмы, представляющие механическую систему, предназначенную для преобразования движения одного или нескольких твердых тел в требуемое движение других твердых тел в соответствии с функциями того устройства, основой которого является эта система.

Элементарная часть машины, механизма или прибора, изготовленная из однородного материала без сборочных операций, называется деталью. Твердые тела, входящие в состав механизма и обладающие подвижностью относительно другого тела, называются звеньями. Звенья могут состоять из одной или нескольких деталей, соединенных между собой неподвижно и образующих одно жесткое целое. Неподвижное или принимаемое за неподвижное звено (например, рама автомобиля, корпус и т.п.), относительно которого остальные звенья совершают движение, называется стойкой.

Из подвижных звеньев выделяют входные и выходные звенья. Входными являются звенья, которым сообщается движение (например, от двигателя), преобразуемое механизмом в требуемое движение других звеньев. Выходными называются звенья, совершающие движения, для выполнения которых предназначен механизм.

Подвижное соединение двух звеньев, допускающее определенное их относительное движение, называется кинематической парой. Если в одном месте соединяются несколько звеньев, то кинематическую пару называют кратной. Кратность пары равна числу звеньев, которые в ней соединяются, без единицы.

Элементом звена называются поверхности, линии или точки, по которым оно может соприкасаться с другим звеном. В зависимости от вида элемента различают кинематические пары высшие (элемент пары – точка или линия) и низшие (элемент – поверхность). Замыкание кинематических пар может быть геометрическим и силовым. Геометрическое замыкание осуществляется конструктивной формой элементов звеньев, а силовое – действием сил тяжести, сил упругости пружин или внешних сил, вызывающих постоянное прижатие одного звена к другому.

Независимые параметры, характеризующие положение отдельных звеньев относительно неподвижной системы координат, называются обобщенными координатами. Количество обобщенных координат, полностью характеризующих положение, а следовательно, и движение тела или механизма называется числом степеней свободы (степенью подвижности) тела или механизма.

Свободное звено в пространстве обладает шестью степенями свободы: три возможных перемещения вдоль неподвижных координатных осей и

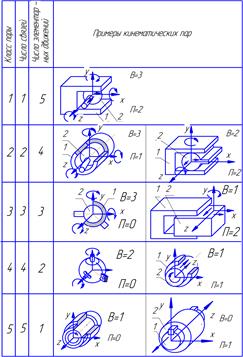

три – вращение вокруг этих осей. Звено, входящее в кинематическую пару, теряет от одной до пяти степеней свободы. Класс k кинематической пары определяется числом условий связи, налагаемых на относительное движение звеньев. Различают пять классов кинематических пар (рис. 1.1). Если

Н – число степеней свободы одного звена относительно другого, входящего в кинематическую пару, то класс k такой пары равен соотношению:

k = 6 – H. (1.1)

На рис. 1.1 линейными и круговыми стрелками показаны возможные элементарные движения одного звена относительного другого.

Звенья, соединенные между собой кинематическими парами, образуют кинематическую цепь. Кинематические цепи могут быть простыми или сложными, открытыми или замкнутыми, пространственными или плоскими. В сложных кинематических цепях имеется хотя бы одно звено, входящее более чем в две кинематические пары. В замкнутой цепи каждое звено входит не менее чем в две кинематические пары, в открытой – имеются звенья, входящие только в одну кинематическую пару. Если траектории точек всех звеньев цепи лежат в одной плоскости или в параллельных плоскостях, то такую цепь называют плоской. В других случаях кинематическая цепь называется пространственной.

Поскольку на звенья плоских цепей налагаются три дополнительных общих условия связи, исключающие движение в других плоскостях, то в плоской цепи могут быть пары только четвертого и пятого класса.

Пусть кинематическая цепь имеет n подвижных звеньев и одно неподвижное звено (стойку), которые соединены кинематическими парами различных классов, количество которых pk (индекс k соответствует классу пары). До образования кинематической цепи каждое из n звеньев имело шесть степеней свободы в пространственном движении и три степени свободы – в плоском. Каждая кинематическая пара налагает на относительное движение звена k связей.

Следовательно, число W независимых свободных перемещений можно определить по формулам:

а) в пространственной кинематической цепи

W = 6n – 5p5 – 4p4 – … – p1, (1.2)

б) в плоской

W = 3n – 2p5 – p4. (1.3)

Рис. 1.1. Классификация кинематических пар

Если все независимые движения реализовать с помощью двигателей (входных звеньев), то все звенья цепи будут двигаться определенно: для выбранного момента времени можно определить положение, скорость и ускорение любого звена. Таким образом, координаты входных звеньев (линейные и угловые) определяют положение всех звеньев цепи.

Для практических целей необходимо получить закон движения выходных звеньев. Это реализуется с помощью механизма. Механизмом называют кинематическую цепь, у которой при заданном движении одного или нескольких звеньев относительно стойки остальные звенья совершают вполне определенные заданные движения. Степень подвижности W механизма равна количеству входных звеньев.

Если W = 0, то движение звеньев в такой системе невозможно и кинематическая цепь не может быть механизмом, а представляет жесткую систему – ферму.

В некоторых механизмах могут встретиться степени свободы и связи, которые не оказывают влияния на движение выходных звеньев механизма в целом, а определяют только характер движения отдельных его звеньев. Эти степени свободы называют лишними степенями свободы, а связи – пассивными связями. При структурном анализе схемы механизма лишние степени свободы и пассивные связи не учитываются.

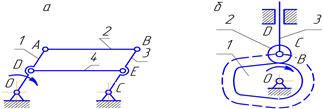

Например, механизм двойного параллелограмма (рис. 1.2, а) имеет n = 4; р5 = 6; р4 = 0. Следовательно, W = 34-26 = 0, т.е. движение звеньев механизма невозможно. В действительности при ОА=ВС; АВ=ОС; DЕ=АВ – это механизм с одной степенью свободы. Если удалить звено 4 с кинематическими парами D и Е, то движение остальных звеньев не изменится.

Рис. 1.2. Механизмы с пассивными связями и лишними степенями свободы

На рис. 1.2, б изображен кулачковый механизм, в котором толкатель 3 для уменьшения износа кулачка 1 снабжен круглым роликом 2. Степень подвижности W = 3 3 – 2 3 – 1 = 2. Работа механизма не изменится, если круглый ролик удалить, а профиль кулачка выполнить по эквидистанте (показана штриховой линией).

Классификация механизмов

С целью разработки общих методов проектирования и расчета механизмы классифицируют по разным принципам: характеру движения – плоские и пространственные; виду кинематических пар – механизмы с высшими и низшими парами; назначению; принципу передачи усилий – механизмы передачи движения за счет сил трения или зацепления; по конструктивным признакам – шарнирно-рычажные, кулачковые, фрикционные, зубчатые, червячные, механизмы с гибкой связью и др.

Рычажными называют механизмы с геометрическим замыканием звеньев, которые не содержат кинематических пар четвертого класса (рис. 1.3). Они могут передавать большие усилия и мощности по сравнению с другими механизмами в аналогичных условиях. Такие механизмы применяют в основном для преобразования вращательных или поступательных движений входных звеньев в качательное или возвратно-поступательное движение выходных звеньях.

В зависимости от характера движения и назначения звенья имеют определенные названия. Звено, совершающее полный оборот вокруг неподвижной оси – кривошип; плоскопараллельное движение имеет шатун; качательное – коромысло; поступательное – ползун; направляющая – неподвижное звено, образующее поступательную пару с ползуном; коромысло, служащее направляющей для ползуна (кулисного камня) – кулиса и др.

Рис. 1.3. Рычажные механизмы

Кулачковые механизмы (рис. 1.4, а, б и в) – механизмы с высшими кинематическими парами, которые образуются путем силового и геометрического замыкания его звеньев: кулачка и толкателя; кулачка и коромысла. Эти механизмы используются для преобразования вращательного движения входного звена в возвратно-поступательное или качательное движение выходного с остановками заданной продолжительности.

Фрикционные механизмы (рис. 1.4, г) служат для передачи движения за счет сил трения, возникающих в результате контакта звеньев. Фрикционный механизм может быть выполнен с гибкими звеньями. Его применяют для передачи вращения между валами при больших межосевых расстояниях при помощи гибкой связи: ремня.

Зубчатые механизмы (рис. 1.4, д и е) образованы с помощью зубчатых колес – дисков, с нарезанными на ободе зубьями. Передача нагрузки между колесами осуществляется за счет силового воздействия зубьев друг на друга – силового замыкания. Их конструкция позволяет передать движение между параллельными, пересекающимися и перекрещивающимися осями с постоянным или переменным отношением угловых скоростей. Меньшее из зубчатых колес называют шестерней.

Рис. 1.4. Механизмы с высшими кинематическими парами

Структурный анализ рычажных механизмов

Структура, т. е. строение механизмов, имеет очень большое значение как при синтезе механизма, помогая наиболее рационально сконструировать его для осуществления требуемого движения выходного звена, так и при анализе механизмов для выбора соответствующих методов исследования.

Одной из распространенных классификаций плоских рычажных механизмов с парами пятого класса является структурная классификация Ассура-Артоболевского, в основу которой положены структурные особенности отдельных групп механизмов, определяющие методы кинематического и силового расчета механизмов. Согласно этой классификации механизмы объединяют в классы. Механизм первого класса состоит из входного звена: кривошипа (или ползуна) и стойки, соединенных кинематической парой пятого класса (рис. 1.5). Степень подвижности механизма первого класса W = 1. Это механизмы роторных приборов (гироскопов, электродвигателей и генераторов), поршневых машин и др. Механизмы более высоких классов образуют последовательным присоединением к начальному механизму кинематических цепей, не изменяющих степень подвижности исходного механизма, т. е. имеющих степень подвижности, равную нулю.

Кинематическая цепь, которая, будучи присоединенной свободными элементами пар к стойке, обладает нулевой степенью подвижности, называется структурной группой Ассура. Условие существования группы:

W = 3n – 2p5 = 0,

откуда p5 = 3n / 2. (1.4)

Так как число звеньев n и число кинематических пар p5 могут быть только целыми, то условию (1.4) удовлетворяют кинематические цепи, состоящие из четного числа звеньев и кратному трем числа кинематических пар. Простейшая из них имеет два звена и три кинематические пары.

Структурные группы подразделяют на классы и порядки. Группа II класса состоит из двух звеньев и трех кинематических пар. Свободные элементы звеньев (поводки) предназначены для присоединения группы к другим звеньям механизма. Звенья этой группы могут образовывать с другими звеньями механизма вращательные или поступательные пары. На рис. 1.6 показано 5 видов (модификация) групп II класса 2-го порядка, получаемых путем замены вращательных пар (В) на поступательные (П).

Структурные группы более высоких классов получают путем добавления к простой группе двух звеньев и трех кинематических пар (рис. 1.7).

Порядок группы определяется числом свободных элементов (поводков), которыми группа может быть присоединена к другим звеньям.

|

|

| Рис.1.5. Механизмы первого класса | Рис. 1.6. Структурные группы II класса 2-го порядка |

Рис. 1.7. Структурные группы 3-го и 4-го классов

Класс и порядок механизма в целом определяется классом и порядком наиболее сложной структурной группы, входящей в него.

Зубчатые передачи

Зубчатой передачей называется трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, или колесо и рейка с зубьями, образующими с неподвижным звеном (корпусом) вращательную или поступательную пару.

Зубчатая передача состоит из двух колес, посредством которых они сцепляются между собой. Зубчатое колесо с меньшим числом зубьев называют шестерней, с большим числом зубьев – колесом.

Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2.

Основными преимуществами зубчатых передач являются:

1) постоянство передаточного числа (отсутствие проскальзывания);

2) компактность по сравнению с фрикционными и ременными передачами;

3) высокий КПД (до 0,97…0,98 в одной ступени);

4) большая долговечность и надежность в работе (например, для редукторов общего применения установлен ресурс ~ 30 000 ч);

5) возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт).

Недостатки:

1) шум при высоких скоростях;

2) невозможность бесступенчатого изменения передаточного числа;

3) необходимость высокой точности изготовления и монтажа;

4) незащищенность от перегрузок;

5) наличие вибраций, которые возникают в результате неточного изготовления и неточной сборки передач.

Классификация зубчатых передач. По расположению осей валов различают передачи с параллельными (рис. 2.1, а – в, з), с пересекающимися (рис. 2.1, г, д) и перекрещивающимися (рис. 2.1, е, ж) геометрическими осями.

По форме могут быть цилиндрические (рис. 2.1, а – в, з), конические (рис. 2.1, г, д, ж), эллиптические, фигурные зубчатые колеса и колеса с неполным числом зубьев (секторные).

По форме профилей зубьев различают эвольвентные и круговые передачи, а по форме и расположению зубьев – прямые (рис. 2.1, а, г, е, з), косые (рис. 2.1, б), шевронные (рис. 2.1, в) и круговые (рис. 2.1, д, ж).

В зависимости от относительного расположения зубчатых колес передачи могут быть с внешним (рис. 2.1, а) или внутренним (рис. 2.1, з) их зацеплением. Для преобразования вращательного движения в возвратно поступательное и наоборот служит реечная передача (рис. 2.1, е).

Зубчатые передачи эвольвентного профиля широко распространены во всех отраслях машиностроения и приборостроения. Они применяются в исключительно широком диапазоне условий работы. Мощности, передаваемые зубчатыми передачами, изменяются от ничтожно малых (приборы, часовые механизмы) до многих тысяч кВт (редукторы авиационных двигателей). Наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные. Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

Рис. 2.1. Зубчатые передачи

Фрикционные передачи

Передачи, работа которых основана на использовании сил трения, возникающих между рабочими поверхностями двух прижатых друг к другу тел вращения, называют фрикционными передачами.

Для нормальной работы передачи необходимо, чтобы сила трения Fтр была больше окружной силы Ft, определяющей заданный вращающий момент:

Ft < Fтр. (2.42)

Сила трения

Fтр = Fn f,

где Fn – сила прижатия катков;

f – коэффициент трения.

Нарушение условия (2.42) приводит к буксованию и быстрому износу катков.

В зависимости от назначения фрикционные передачи можно разделить на две основные группы: передачи с нерегулируемым передаточным отношением (рис. 2.15, а); регулируемые передачи, называемые вариаторами, позволяющими плавно (бесступенчато) изменять передаточное отношение.

Рис. 2.15. Схемы фрикционных передач

Различают передачи с параллельными и пересекающимися осями валов; с цилиндрической, конической, шаровой или торовой поверхностью рабочих катков; с постоянным или автоматически регулируемым прижатием катков, с промежуточным фрикционным элементом или без него и т.д.

Схема простейшей нерегулируемой передачи изображена на рис. 2.15, а. Она состоит из двух катков с гладкой цилиндрической поверхностью, закрепленных на параллельных валах.

У лобового вариатора (рис. 2.15, б) ведущий каток А может перемещаться вдоль своей оси. При этом передаточное отношение плавно изменяется в соответствии с изменением рабочего диаметра d2 ведомого диска Б. При переходе катка А на левую сторону направление вращения диска Б изменяется – вариатор обладает свойством реверсивности.

Область применения. Фрикционные передачи с постоянным передаточным отношением применяют сравнительно редко. Их область ограничивается преимущественно кинематическими цепями приборов, от которых требуется плавность движения, бесшумность работы, безударное включение на ходу и т.п.

Фрикционные вариаторы применяют достаточно широко для обеспечения бесступенчатого регулирования скорости в станкостроении, текстильных, бумагоделательных и других машинах и приборах.

Ременные передачи

Ременная передача состоит из двух шкивов, закрепленных на валах, и охватывающего их ремня. Ремень надет на шкивы с определенным натяжением, обеспечивающим трение между ремнем и шкивами, достаточное для передачи мощности от ведущего шкива к ведомому.

В зависимости от формы поперечного сечения ремня различают: плоскоременную, клиноременную и круглоременную (рис. 2.16, а – в) передачи.

Рис. 2.16. Ременные передачи

Основными недостатками ременной передачи являются:

1) непостоянство передаточного отношения из-за скольжения ремня на шкивах;

2) значительные габаритные размеры при больших мощностях (для одинаковых условий диаметры шкивов примерно в 5 раз больше диаметров зубчатых колес);

3) большое давление на шкивы в результате натяжения ремня;

4) низкая долговечность ремней (от 1000 до 5000 ч).

Ременные передачи применяют преимущественно в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях. Мощность современных передач не превышает 50 кВт.

В многоступенчатых приводах ременную передачу применяют обычно в качестве быстроходной ступени, устанавливая ведущий шкив на валу двигателя. В таком случае габариты и масса передачи будут наименьшими.

Цепные передачи

Цепная передача состоит из двух колес с зубьями (звездочек) и охватывающей их цепи. Наиболее распространены передачи с втулочно-роликовой цепью (рис. 2.19, а) и зубчатой цепью (рис. 2.19, б). Цепные передачи применяются для передачи средних мощностей (не более 150 кВт) между параллельными валами в случаях, когда межосевые расстояния велики для зубчатых передач.

Преимуществами цепных передач являются:

1) отсутствие проскальзывания;

2) достаточная быстроходность (20-30 м/с);

3) сравнительно большое передаточное число (7 и более);

4) высокий КПД;

5) возможность передачи движения от одной цепи нескольким звездочкам;

6) небольшая нагрузка на валы, т.к. цепная передача не нуждается в предварительном натяжении цепи необходимом для ременной передачи.

Недостатками цепных передач являются:

1) вытяжка цепей вследствие износа шарниров;

2) более высокая стоимость передачи по сравнению с ременной;

3) необходимость регулярной смазки;

4) значительный шум.

По назначению цепи подразделяют на приводные, используемые в приводах машин; тяговые, применяемые в качестве тягового органа в конвейерах, и грузовые, используемые в грузоподъемных машинах для подъема грузов.

Цепные передачи применяются, например, для управления рулем направления самолета (рис. 2.20), для привода механизма отклонения триммера руля высоты.

Муфта кулачково-дисковая или механизм Олдема (англ. Oldham coupler) — это способ передачи вращательного момента между двумя параллельными, но не коллинеарными валами. Механизм состоит из трёх дисков, один из которых соединён со входным валом, другой соединён с выходным валом, а средний диск — с двумя другими посредством соединения выступ-впадина (подобно тому, как соединяется паркет). Выступ и впадина с одной стороны среднего диска перпендикулярны выступу и впадине с другой стороны среднего диска. Часто в таких устройствах применяют пружины для компенсации зазоров и мёртвого хода между деталями механизма. Такие механизмы намного компактнее, чем, например, карданная передача.

Средний диск вращается вокруг своего центра с той же самой скоростью, что и входной и выходной валы. Центр среднего диска движется по окружности (дважды за один оборот) вокруг средней точки между входным и выходным валами.

Классификация муфт по назначению и конструкции дана на рисунке:

Валом называется деталь, предназначенная для поддержания вращающихся частей машины непосредственно участвующих в передаче вращающего движения и передающая крутящий момент. Ось предназначена для поддержания вращающихся частей, в передаче энергии непосредственно не участвует. Валы передают крутящий момент, а оси нет. На валах и осях размещают вращающиеся детали: зубчатые колеса, шкивы, барабаны, звездочки, полумуфты и т.д.

Отличие вала от оси: вал всегда вращается, а ось не всегда вращается. Вал передает вращающий момент, а ось не передает вращающий момент. Классификация валов: прямые, коленчатые и гибкие. Наибольшее применение имеют прямые валы. По конструкции различают валы и оси: гладкие, фасонные (ступенчатые), полые. По форме и конструкционным признакам различают валы и оси: постоянного переменного сечения, ступенчато-переменного сечения, с фланцами, валы-шестерни, валы-червяки.

Заключение

В ходе проведения лабораторной работы, мы выяснили что из перечисленных механизмов, рычажные отличаются своей современностью. Они могут передавать большие усилия и мощности по сравнению с другими механизмами в аналогичных условиях.