Основные виды термической обработки железоуглеродистых сталей

Лабораторная работа №4.

Цель работы: практическое освоение основных операций термической обработки углеродистых сталей.

Основные виды термической обработки (ТО) углеродистых сталей являются:

1) отжиг на мелкое зерно;

2) нормализация;

3) одинарная термическая обработка;

4) закалка;

5) отпуск (после закалки).

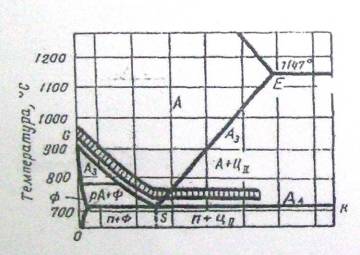

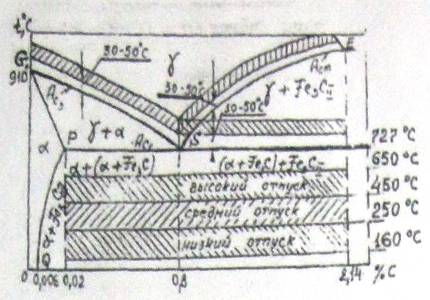

Первым этапом при проведении первых четырех видов ТО является нагрев сталей до оптимальных температур: доэвтектоидных – на 30-50 °С выше линии GS, т.е.

A3 + (30-50) °C, а эвтектоидной и заэвтектоидных – на 30-50 °С выше линии PSK т.е A1 + (30-50) °С(рис. 1). В результате фазовой перекристаллизации стали приобретают структуру мелкозернистого аустенита, причем в заэвтектоидных сталях сохраняются еще и включения вторичного цементита.

Рис.1. Оптимальный интервал температур нагрева углеродистых сталей для получения мелкозернистого аустенита

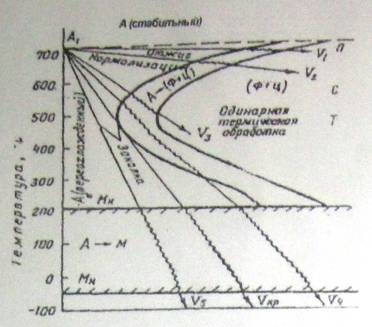

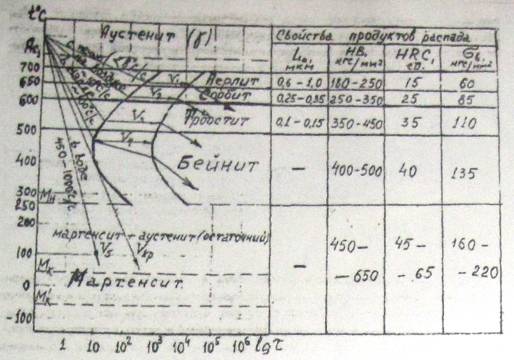

После выдержки при этих температурах для полного завершения фазовой перекристаллизации и диффузионного выравнивания содержания yi ie-рода в мелкозернистой аустените следует охлаждение с заданной скоростью. При этом из мелкозернистого аустенита образуются и мелкозернистые структуры продуктов ею превращения, что является необходимым условием достижения оптимальных механических свойств. Эти структуры определяются по соответствующим диаграммам превращения переохлажденного аустенита (рис. 2).

Рис.2.Диаграмма изотермического превращения переохлажденного аустенита эвтектоидной стали с графиками скоростей охлаждения (П – перлит, С – сорбит, Т – тростит, М - мартенсит)

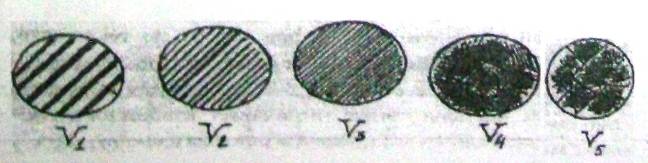

При относительно небольших скоростях охлаждения V1,V2,V3 в верхнем районе температур (727-550 °С) происходит диффузионное перлитное превращение – распад переохлажденного аустенита на структуры перлитного типа: перлит, сорбит или тростит. Они представляют собой феррито-цементитные смеси разной степени дисперсности (измельченности) пластинчатого строения, т.е. в них частицы цементита имеют форму пластинок. Самой грубой смесью является перлит, а самой дисперсной (и потому самой твердой и прочной из них) – тростит, так как он образуется при большей степени переохлаждения.

В доэвтектоидных сталях перлитному превращению предшествует выделение из аустенита феррита, а в заэвтектоидных – цементита, количество которых с понижением температуры уменьшается до нуля в районе выступа левой С-образной кривой диаграммы превращения переохлажденного аустенита.

При высоких скоростях охлаждения, равных или больших Vкр, например, V5 диффузионный распад аустенита подавляется и он переохлаждается до интервала температур Мн – Мк (Ми – температура начала, а Мк – конца мар-тенситного превращения)(рис.2 ). По мере охлаждения Мн до Мк происходит бездиффузионное превращение аустенита в предельно неравновесную структуру – мартенсит. Он представляет собой пересыщенный твердый раствор внедрения углерода в -железо с тетрагональной кристаллической решеткой и обладает высокими твердостью и хрупкостью из-за сильного состояния Fe-C (рис. 3).

Рис. 3. Критические точки и области температур нагрева для основных видов термообработки стали

Доэвтектоидную сталь при отжиге, нормализации и закалке нагревают до температур, на 30-50 °С превышающих точку Ас3, а заэвтектоидную при закалке – на 30-50 °С выше точки Ас1. Превышение оптимальной температуры уже на 60-70 °С неизбежно укрупняет зерно аустенита (перегрев), понижая пластичность стали, более значительное превышение приводит к выгоранию углерода из поверхностного слоя заготовки (пережог).

Перегрев еще удается устранить повторной термической обработкой, если таковая допускается техническими условиями. Пережог же – брак неустранимый. В практике термической обработки и перегрев, и пережог недопустимы.

После нагрева до оптимальной температуры и соответствующего прогрева доэвтектоидная сталь, согласно диаграмме состояния (рис.3) имеет мелкозернистую аустенитную структуру, а заэвтектоидную дополняет вторичный цементит. Длительность выдержки для прогрева заготовки при той или иной температуре в общем случае определяется теплопроводностью материала, ее формой, габаритными размерами, а также количеством заготовок в данной садке.

В практике термической обработки длительность прогрева подбирается эмпирически. Расчет времени выдержки для технологических процессов производят исходя из максимальной толщины материала детали, подвергаемой термической обработке: на прогрев поверхности детали отводится 5 минут, к которым прибавляется по 1 минуте на каждый миллиметр толщины материала:

Tвыд = 5 мин + (1 мин В), где Твыд – время выдержки детали при температуре нагрева, мин, В – максимальная толщина металла детали, подвергаемой термообработке, мм, в случае цилиндрической детали В = dмм (диаметру). Для случаев штучной садки заготовок при термической обработке в лабораторных печах требуемую длительность прогрева можно рассчитать, пользуясь табл. 1.

Таблица 1

| Рабочая температура, °С | Форма заготовки | ||||

| круг | квадрат | пластина | |||

| Продолжительность прогрева, мин | |||||

| на 1 мм радиуса | на 1 мм толщины | на 1 мм толщины | |||

| 2,0 | 3,0 | 4,0 | |||

| 1,0 | 1,0 | 2,0 | |||

| 0,8 | 0,8 | 1,6 | |||

Скорость последующего охлаждения в каждом конкретном случае должна обеспечить стабильность получения требуемой структуры в условиях массовой термической обработки заготовок. Поэтому для охлаждения заготовок обычно используются вполне определенные и легко доступные охлаждающие среды: спокойной воздух, минеральное масло (холодное и горячее) и вода. При последующем охлаждении в зависимости от того, с какой скоростью его провести, можно получить равновесную или предельно неравновесную структуру. Причем структура будет изменяться в пределах границ каждого аустенитного зерна практически без изменения его размеров.

При отжиге, который производится с целью приведения стали в равновесное состояние, заготовки охлаждаются вместе с печью. В этом случае фазовые превращения пройдут в полном соответствии с диаграммой состояния, и сталь приобретёт равновесную диаграммную структуру. У доэвтектоидной стали она будет ферритно-перлитной, у заэвтектоидной будет состоять из зерен перлита и вторичного цементита. Теперь обратимся к данным рис. 4, где на кривые изотермического распада аустенита наложены векторы, каждый из которых характеризует собой непрерывное охлаждение с некоторой, в первом приближении постоянной, скоростью. Случаю равновесною охлаждения на рис. 4 соответствует вектор скорости охлаждения V1.

Рис. 4 Кривые распада аустенита и свойства продуктов этого распада, проявляющиеся при охлаждении стали

При нормализации охлаждение заготовок проводится на воздухе. На рис. 4 такому же неравновесному охлаждению соответствует вектор скорости охлаждения V2. При охлаждении на воздухе диффузионный или перлитный распад аустенита протекает в интервале температур ниже точки равновесного образования перлита 727 °С и, следовательно, с меньшей диффузионной подвижностью атомов. Образующиеся при этом в каждом аустенитном зерне пластинки феррита и цементита (рис. 4) окажутся более тонкими, чем в перлите. Полученную при охлаждении на воздухе структуру называют сорбитом.

При закалке стали охлаждение осуществляется в масле и в воде. Случаю охлаждения в масле на рис. 4 соответствует вектор V3. Здесь перлитный распад аустенита произойдет при температурах более низких, чем при охлаждении на воздухе и, соответственно, при меньшей диффузионной подвижности атомов. В итоге будут тоньше пластинки феррита и цементита. Полученную таким образом структуру называют трооститом.

Назначение и условия проведения основных видов термической обработки.

1. Отжиг на мелкое зерно является разупрочняющей (смягчающей) ТО. Он заключается в нагреве сталей до оптимального интервала температур (рис. 1), выдержке и медленном охлаждении (обычно с печью; скорость охлаждения V (рис. 2). После отжига получается равновесная мелкозернистая структура феррита и перлита в доэвтектоидных сталях, перлита в эвтектоидной стали и перлита с разрозненными включениями вторичного цементита в заэвтектоидных сталях. Отжиг на мелкое зерно, как правило, является предварительной ТО. Цель – устранение структурной неоднородности и крупнозернистости, отрицательно влияющих на технологические свойства; максимальное снижение твердости и повышение пластичности для улучшения обрабатываемости (резанием, давлением). При отжиге полностью снимаются внутренние напряжения.

2. Нормализация доэвтектоидных сталей проводится так же, как отжиг на мелкое зерно, но сталь охлаждается ускоренно на спокойном воздухе (скорость V2 на рис. 2). После этой ТО доэвтектоидные стали состоят из мелкозернистого феррита и сорбитообразного перлита, придающего стали повышенную твердость и прочность. Поэтому нормализация может использоваться либо вместо отжига на мелкое зерно (как более производительная обработка), если возрастание твердости и прочности находится в допустимых пределах, либо как слабая упрочняющая ТО для неответственных изделий. Заэвтектоидные стали подвергают нормализации с целью устранения сплошной цементитной сетки по границам зерен перлита. Но в отличие от отжига процесс ведут от температуры Асm + (30-50) °C.

3. Одинарная термическая обработка применяется сравнительно редко, как более сильная, чем нормализация, упрочняющая ТО доэвтектоидных сталей. Она осуществляется так же, как отжиг на мелкое зерно, но сталь охлаждают быстро, например, в горячей воде или струей сжатого воздуха (скорость V3 на рис. 2). Образующие пластинчатые структуры сорбита или троостита с небольшим количеством избыточного феррита или без него придают стали более высокую прочность, твердость и износостойкость по сравнению с этими свойствами в нормализованном состоянии.

4. Закалка проводится так же, как отжиг на мелкое зерно, но сталь охлаждают очень быстро, со скоростью больше критической (в воде или в минеральном масле; например скорость V5 на рис. 2.). После закалки структура лоэетектоидных и эвтектоидной сталей состоит из мартенсита, а заэвтектоидных – из мартенсита и включении вторичного цементита. Мартенсит – основная структура закаленной стали, которая обусловливает максимальное повышение ее твердости. Однако закаленная сталь практически неработоспособна из-за высокой хрупкости, присущей мартенситу, и высокого уровня закалочных напряжений, которые возникают из-за очень быстрого охлаждения и могут вызвать коробление деталей или даже появление в ней трещин. По этому после закалки проводится заключительная операция термической обработки – отпуск.

5. Цель отпуска – снизить уровень остаточных закаточных напряжений и получить работоспособные структуры и соответствующие им свойства – твердость, износостойкость, прочность, упругость, пластичность, ударную вязкость.