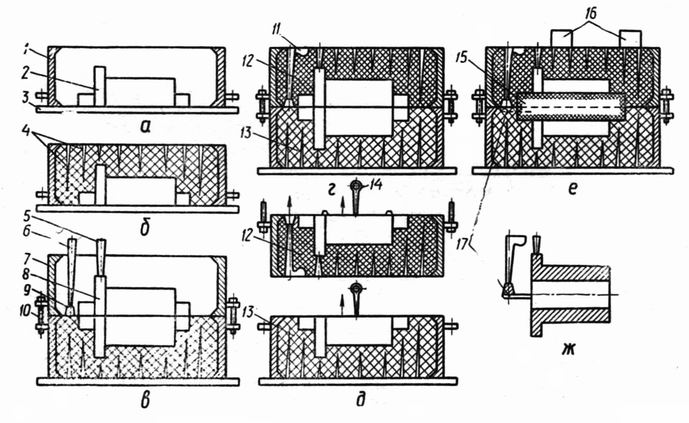

Формовка в двух опоках по разъемной модели

1) для изготовления нижней полуформы на подмодельную доску 3 устанавливают нижнюю половину модели 2 и нижнюю опоку 1 (рис. 10, а);

2) на модель наносят слой облицовочной и затем наполнительной смеси, трамбовкой уплотняют ее, излишки срезают линейкой на уровне верхней кромки опоки и накалывают душником вентиляционные каналы 4 (рис.10, б);

3) готовую нижнюю полуформу переворачивают на 180°, устанавливают верхнюю полумодель 8, модели шлакоуловителя 9, стояка 6, выпора 5 и верхнюю опоку 7, соединив ее с нижней штырями 10 (рис. 10, в);

4) набивку верхней полуформы повторяют в той же последовательности, как нижней, а затем вырезают литниковую чашу 11, удаляют из формы модели стояка 6 и выпора 5 (рис. 10, г);

5) для удаления полумоделей из полуформ верхнюю полуформу 12 снимают с нижней 13 и переворачивают ее на 180°; формовочную смесь вокруг полумоделей смачивают водой; в полумодели забивают подъемники 14 и с их помощью полумодели удаляют из полуформ; таким же образом удаляют из формы модель шлакоуловителя 9 (рис.10, д);

6) разрушенные участки полуформ исправляют; прорезают питатели 17 в нижней полуформе; устанавливают на стержневые знаки стержень 15; нижнюю полуформу накрывают верхней и нагружают грузами 16 (рис. 10, е);

7) после заливки формы металлом и его кристаллизации форму разрушают и освобождают готовую отливку вместе с литниковой системой (рис. 10,ж).

Для деталей простой конфигурации (плиты, подкладки и др.), у которых верхняя поверхность плоская,

| Рис. 10. Формовка в двух опоках по разъемной модели |

| а |

| 1 2 3 4 |

| б |

| в |

| г |

| д |

| е |

| ж |

| 11 |

| 16 |

| 12 |

| 13 |

| 14 |

| 12 |

| 15 |

| 17 |

| 13 |

| 5 6 7 8 9 10 |

применяют открытую почвенную формовку. При этом способе верх изготовленной в почве формы остается открытым. Сущность формовки в том, что модель вдавливают в подготовленную постель из формовочной смеси. Затем смесь вокруг модели уплотняют трамбовкой, срезают излишки смеси, вырезают литниковый и сливной каналы. Для крупных отливок постель делают твердую. Дно утрамбованной ямы прокладывают слоем кокса толщиной 50-80 мм, из которого затем на поверхность детали выводят вентиляционные трубы. Кокс засыпают наполнительной смесью.

Безопочная формовка заключается в том, что опоки применяют только для изготовления формы. После ее сборки опоки снимают и используют для изготовления новой формы. Сплав заливают в форму без опоки. Способ применяют для изготовления мелких отливок. Безопочная формовка дает большую экономию, облегчается выбивка отливок.

Стержни изготавливают вручную в стержневых ящиках или по шаблонам. Стержневой ящик (см. рис. 8, в) состоит из двух половин, которые соединяют струбцинами и набивают стержневой смесью. В стержень вставляют каркас из проволоки и прокалывают сквозные вентиляционные каналы. Затем стержневой ящик раскрывают и готовый стержень отправляют в сушку.

Технология машинной формовки.

Формовочные машины

Машинную формовку применяют в массовом и серийном производстве мелких и средних отливок. Она имеет ряд преимуществ перед ручной формовкой: облегчает труд формовщика; повышает производительность труда и точность отливок, что экономит 10…15 % металла за счет уменьшения припусков на обработку; уменьшает брак. Единая формовочная смесь подается в бункер, расположенный над формовочной машиной, и дозатор выдает определенную порцию смеси в опоку.

Прессовые машины наиболее производительны, так как уплотнение смеси с их помощью занимает лишь 4…5 с. В машинах с верхним прессованием (рис. 11, а) уплотняющее давление действует сверху. На столе машины 1 закрепляют модельную плиту 2 с моделью 3, устанавливают опоку 4 и на нее наполнительную рамку 5. Опоку и рамку заполняют формовочной смесью из бункера. При подъеме стола колодка 6 входит в наполнительную рамку, запрессовывая смесь в опоку. После завершения прессования стол с модельной оснасткой опускают в исходное положение.

В машинахс нижним прессованием (рис. 11, б) формовочная смесь уплотняется самой моделью и модельной плитой.

| Рис. 11. Схемы прессовых машин: а - верхнее прессование; б - нижнее прессование |

| а б |

| 4 |

| 6 5 4 3 2 |

| 1 |

Недостатком этих способов прессования является неравномерность уплотнения формовочной смеси.

Встряхивающие машины используют для уплотнения формовочной смеси в полуформах массой от 100 кг до 40 т.

Стол, с установленными на нем модельной плитой с моделью и опокой, встряхивается, и формовочная смесь в опоке уплотняется под действием сил инерции частичек смеси.

| Рис. 12. Схема пескомета |

| 3 |

| 4 |

| 2 1 |

По способу извлечения модели из готовой формы формовочные машины выпускают со штифтовым съемом готовой полуформы и с поворотной плитой. При ручной формовке точность отливки снижается от того, что перед извлечением из формы модель расталкивают в стороны. При машинной формовке точность отливки выше, так как извлечение модели из формы механизировано.

Машинная формовка стержней обеспечивает высокую производительность и точность, чем при ручной формовке. Используют прессовые и встряхивающие машины, а также пескометы. Для изготовления стержней применяют также мундштучные, пескодувные и пескострельные машины.

Мундштучные машины применяют для изготовления стержней простой формы с постоянным поперечным сечением по длине. Стержневая смесь вытесняется поршнем через мундштук, и стержень разрезается на части.

На пескодувных машинах изготавливают стержни любой сложности. В пескодувный резервуар стержневая смесь поступает из бункера, транспортируется сжатым воздухом, заполняет стержневой ящик и одновременно уплотняется. Производительность машины 240…360 стержней в час.

Более широко применяют пескострельные машины. Они более производительные. Пескодувные и пескострельные машины можно применять также при набивке опок.