Классификация инструментальных материалов по их свойствам

Раздел 4. Современные инструментальные материалы

Требования, предъявляемые к инструментальным материалам

При резании контактные площадки инструмента подвергаются интенсивному воздействию высоких силовых нагрузок и температур, величины которых имеют переменный характер, а взаимодействие с обрабатываемым материалом и реагентами из окружающей среды приводит к протеканию интенсивных физико-химических процессов: адгезии, диффузии, окисления, коррозии и др.

С учетом необходимости сопротивления контактных площадок режущего инструмента к свойствам инструментальных материалов предъявляется ряд требований, основные из которых следующие:

1. Инструментальный материал должен иметь высокую твердость.

Твердость инструментального материала должна быть выше твердости обрабатываемого не менее чем в 1,4…1,7 раза.

2. При резании металлов выделяется значительное количество теплоты, и режущая часть инструмента нагревается. Поэтому, инструментальный материал должен обладать высокой теплостойкостью. Способность материала сохранять высокую твердость при температурах резания называется теплостойкостью. Для быстрорежущей стали - теплостойкость еще называют красностойкостью (т.е. сохранение твердости при нагреве до температур начала свечения стали).

Увеличение уровня теплостойкости инструментального материала позволяет ему работать с большими скоростями резания (таблица 4.).

Таблица 4. Теплостойкость и допустимая скорость резания инструментальных материалов.

| Материал | Теплостойкость, ºС | Предел прочности при изгибе σизг, МПа | Допустимая скорость при резании стали 45 м/мин |

| Углеродистая сталь | 200…250 | 1900…2000 | 10…15 |

| Легированная сталь | 250…270 | 2000…2500 | 15…30 |

| Быстрорежущая сталь | 600…650 | 2050…3400 | 40…60 |

| Твердые сплавы: | |||

| Группа ВК | 900…930 | 1176…1666 | 120…200 |

| Группы ТК и ТТК | 950…980 | 980…1666 | 150…250 |

| безвольфрамовые | 800…820 | 1050… | 100…300 |

| с покрытием | 1000…1100 | 200…300 | |

| Минералокерамика | 1473…1500 | 1100…1200 | 400…600 |

| Алмазы | 700…800 | 700…800 | - |

| Композиты (КНБ) | 1300…1400 | 1300…1500 | 500…600 |

3. Важным требованием является высокая прочностьматериала инструмента. Если твердость материала рабочей части инструмента не обеспечивается прочностью, то это приводит к поломке инструмента и выкрашиванию режущих кромок. Таким образом, инструментальный материал должен иметь достаточный уровень ударной вязкости и сопротивляться появлению трещин (т.е. иметь высокую трещиностойкость).

4. Материал инструмента должен иметь высокую износостойкостьпри высокой температуре, т.е. обладать хорошей сопротивляемостью истиранию обрабатываемым материалом, т.е. сопротивление материала контактной усталости.

5. Необходимым условием достижения высоких режущих свойств инструмента является низкая физико-химическая активность инструментального материала по отношению к обрабатываемому. Поэтому кристаллохимические свойства инструментального материала должны существенно отличаться от соответствующих свойств обрабатываемого материала. Степень такого отличия сильно влияет на интенсивность физико-химических процессов (адгезионно-усталостные, коррозионно-окислительные и диффузионные процессы) и изнашивание контактных площадок инструмента.

6. Инструментальный материал должен обладать технологическими свойствами,обеспечивающими оптимальные условия изготовления из него инструментов. Для инструментальных сталей это: хорошая обрабатываемость резанием и давлением; благоприятные особенности термической обработки (малая чувствительность к перегреву и обезуглероживанию, хорошие закаливаемость и прокаливаемость, минимальные деформирование и образование трещин при закалке и т.д.); хорошая шлифуемость после термической обработки.

Классификация инструментальных материалов по их свойствам

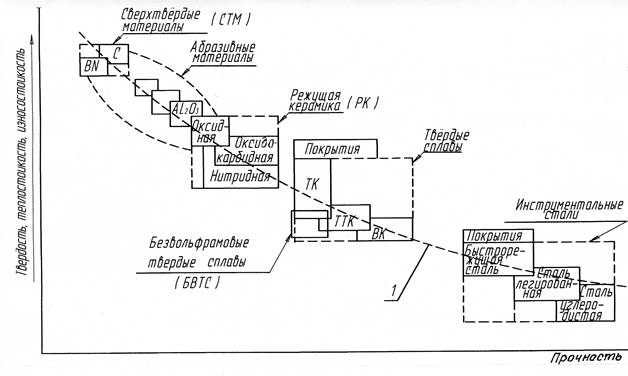

На рис. 1 показано расположение основных групп инструментальных материалов по их свойствам, из которого видно, что твердость и прочность инструментальных материалов по своим свойствам антагонистичны, т.е. чем выше твердость материала, тем ниже его прочность. Поэтому набор основных свойств и определяет область и условие рационального использования инструментального материала в режущем инструменте.

Рис. 35. Зависимость свойств инструментальных материалов: прочность→твердость

Например, инструмент из сверхтвердых инструментальных материалов на основе алмаза и кубического нитрида бора (СТМ) или из режущей керамики (РК), используют исключительно для суперчистовой обработки изделий на высоких и сверхвысоких скоростях резания, но при весьма ограниченных сечениях среза.

При обработке конструкционных сталей на малых и средних скоростях резания в сочетании со средними и большими сечениями среза большие преимущества получают инструменты из быстрорежущей стали.

Инструментальные материалы подразделяются на пять основных групп: инструментальные стали (углеродистые, легированные и быстрорежущие); металлокерамические твердые сплавы (группы ВК, ТК, ТТК и БВ); режущая керамика (оксидная, оксидо-карбидная и нитридная); абразивные материалы и сверхтвердые материалы (СТМ на основе алмаза и кубического нитрида бора)

Наиболее распространенная из этих групп - быстрорежущая сталь, из которой изготавливают около 60% инструмента, из металлокерамических твердых сплавов около 30%, из остальных групп материалов - около 10 % лезвийного инструмента. 4.3. Инструментальные стали

Для изготовления режущих инструментов применяют быстрорежущие стали, а также, в небольших количествах, заэвтектоидные углеродистые стали с содержанием углерода 0,7…1,3% и суммарным содержанием легирующих элементов (кремния, марганца, хрома и вольфрама) от 1,0 до 3,0%.