Титано-вольфрамо-кобальтовые сплавы (ТК).

Сплавы второй группы ТК состоят из трех основных фаз: твердого раствора карбидов титана и вольфрама (TiC-WC) карбида вольфрама (WC) и кобальтовой связки. Предназначены они главным образом для оснащения инструментов при обработке резанием сталей, дающих сливную стружку. По сравнению со сплавами группы ВК они обладают большей стойкостью к окислению, твердостью и жаропрочностью и в то же время меньшими электро- и теплопроводностью, а также модулем упругости.

Способность сплавов группы ТК сопротивляться изнашиванию под действием скользящей стружки объясняется также и тем, что температура схватывания со сталью у сплавов этого типа выше, чем у сплавов на основе WC-Co, что позволяет применять более высокие скорости резания при обработке стали и существенно повышать стойкость инструмента.

В таблице 7 приведены состав и характеристики основных физико-механических свойств сплавов в соответствии с ГОСТ 3882-74.

Таблица 7. Состав и характеристики свойств твердых сплавов на основе WC-TiC-Co (группа ТК)

| Сплав | Состав, % | σизг, МПа | Плотность, р∙10-3,кГ/см3 | HRA, не менее | ||

| WC | TiC | Со | ||||

| Т30К4 | 30 - | 9,5…9,8 | 92,0 | |||

| Т15К6 | 15- | 11,1…11,6 | 90,0 | |||

| Т14К8 | 14- | 11,2…11,6 | 89,5 | |||

| Т5К10 | 6 - | 12,4…13,1 | 88,5 | |||

| Т5К12 | 5 - | 13,1…13,5 | 87,0 |

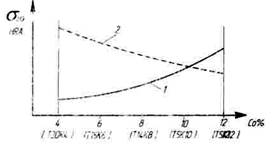

Так же как у сплавов на основе WC- Co, предел прочности при изгибе и сжатии и ударная вязкость увеличиваются с ростом содержания кобальта. Теплопроводность сплавов группы ТК существенно ниже, а коэффициент линейной термического расширения выше, чем у сплавов группы ВК. Соответственно меняются и режущие свойства сплавов: при увеличении содержания кобальта снижается износостойкость сплавов при резании, а при увеличении содержания карбида титана снижается эксплуатационная прочность (рис. 37.).

Рис. 37. Влияние содержания кобальта на свойства твердого сплава группы (ТК)

1) Прочность на изгиб sизг; 2)Твердость – HRA

Поэтому такие сплавы, как Т30К4 и Т15К6, применяют для чистовой и получистовой обработки стали с высокой скоростью резания и малыми нагрузками на инструмент. В то же время сплавы Т5К10 и Т5К12 с наибольшим содержанием кобальта предназначены для работы в тяжелых условиях ударных нагрузок с пониженной скоростью резания.

Путем введения легирующих добавок получены сплавы, применяемые для резания стали с большими ударными нагрузками. Разработан сплав Т4К8 для замены стандартного сплава Т5К10. Предел прочности его при изгибе 1600 МПа, вто время как у сплава Т5К10 он составляет 1400 МПа. Сплав Т4К8 в большей степени, чем сплав Т5К10, сопротивляется ударным нагрузкам и может применяться при черновой токарной обработке стальных отливок при скорости резания 30…70 м/мин, глубине резания до 40 мм и подаче 1…1,2 мм/об. Стойкость инструмента, оснащенного сплавом Т4К8 в 1,5…2,0 раза выше, стойкости инструмента, оснащенного сплавом Т5К10.

4.4.З. Титано-тантало-вольфрамо-кобальтовые сплавы (ТТК). Промышленные тантало-содержащие твердые сплавы на основе TiC-WC-TaC-Co состоят из трех основных фаз: твердого раствора карбидов титана, вольфрама и тaнтала (TiC-TaC-WC), а также кобальтовой связки.

Введение в сплавы карбида тантала улучшает их и эксплуатационные свойства, что выражается в увеличении прочности при изгибе при температурах 600°…800°С. Карбид тантала в сплавах снижает ползучесть, существенно повышает предел усталости при циклическом нагружении, а также термостойкость и стойкость к окислению на воздухе.

В таблице 8 приведены состав и характеристики основных физико-механических свойств твердых сплавов в соответствии с ГОСТ 3882-74.

Таблица 8. Состав и характеристики сплавов на основе TiC-WC-TaC-Co ( группа ТТК)

| Твердый сплав | Состав, % | σ изг, МПа, не менее | р,·10-3,кГ/см3 | HRA, не менее | |||

| WC | TiC | TaC | Co | ||||

| TT7K12 | 13,0-13,3 | 87,0 | |||||

| TT8K6 | 12,8-13,3 | 90,5 | |||||

| ТТ10К8Б | 13,5-13,8 | 89,0 | |||||

| TT20K9 | 59,4 | 14,1 | 9,5 | 12,0-13,0 | 91,0 |

Увеличение в сплаве карбида тантала повышает его стойкость при резании, особенно благодаря меньшей склонности к образованию лунок и разрушению под действием циклических и усталостных нагрузок, поэтому тантало-содержащие сплавы рекомендуются главным образом для тяжелых условий резания с большими сечениями среза и для прерывистого резания, особенно фрезерования.

Наиболее прочным для обработки стали в условиях прерывистого точения, строгания, чернового фрезерования является сплав ТТ7К12. Применение его взамен быстрорежущей стали позволяет повысить скорость резания в 1,5…2 раза.