Критические контрольные точки

4.4.1 Критические контрольные точки определяют, проводя анализ отдельно по каждому учитываемому опасному фактору и рассматривая последовательно все операции, включенные в блок-схему производственного процесса (4.2.2). При этом используют таблицу, составленную по 4.3.3.

4.4.2 Необходимым условием критической контрольной точки является наличие на рассматриваемой операции контроля признаков риска (идентификации опасного фактора и (или) предупреждающих (управляющих) воздействий, устраняющих риск или снижающих его до допустимого уровня).

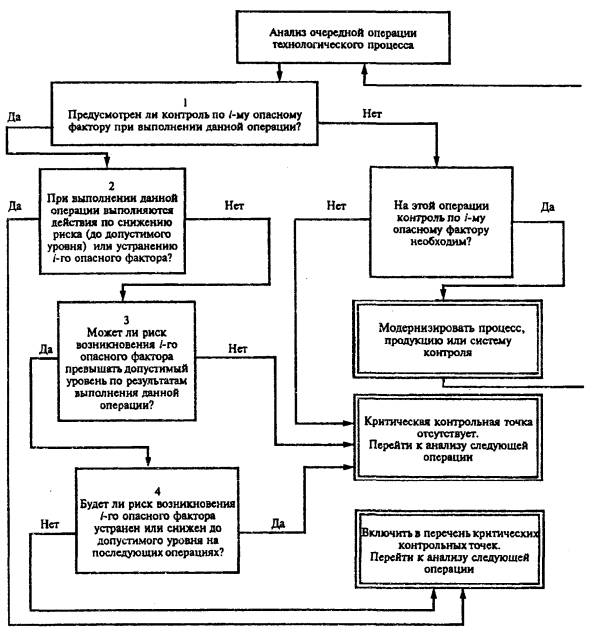

Алгоритм определения критических контрольных точек методом «Дерева принятия решений» приведен в приложении В.

4.4.3 С целью сокращения количества критических контрольных точек без ущерба для обеспечения безопасности к ним не следует относить точки, для которых выполняются условия 4.4.3.1 или4.4.3.2.

4.4.3.1 Предупреждающие воздействия, которые осуществляются систематически в плановом порядке и регламентированы в Санитарных правилах и нормах, в системе технического обслуживания и ремонта оборудования, в процедурах системы качества и других системах менеджмента предприятия.

4.4.3.2 Выполнение предупреждающих воздействий, не относящихся к контрольным точкам, оценивается группой ХАССП согласно 4.3.3 и периодически проверяется при проведении внутренних проверок по 4.8.

4.4.4 Результаты анализа опасных факторов и выявления критических контрольных точек должны быть обоснованы и документированы.

Критические пределы

4.5.1 Для критических контрольных точек следует установить:

- критерии идентификации - для опасных факторов;

- критерии допустимого (недопустимого) риска - для контроля признаков риска;

- допустимые пределы - для применяемых предупреждающих воздействий.

4.5.2 Критерии и допустимые пределы, именуемые далее как «критические пределы», должны быть заданы с учетом всех погрешностей, в том числе измерения.

4.5.3 При оценивании качественных признаков визуальным наблюдением целесообразно использовать образцы-эталоны.

4.5.4 Критические пределы следует заносить в рабочий лист ХАССП, форма которого представлена в приложении Г.

Система мониторинга

4.6.1 Для каждой критической точки должна быть разработана система мониторинга для проведения в плановом порядке наблюдений и измерений, необходимых для своевременного обнаружения нарушений критических пределов и реализации соответствующих предупредительных или корректирующих воздействий (наладок процесса).

4.6.2 Периодичность процедур мониторинга должна обеспечивать отсутствие недопустимого риска.

4.6.3 Все регистрируемые данные и документы, связанные с мониторингом критических контрольных точек, должны быть подписаны исполнителями и занесены в рабочие листы ХАССП.

Корректирующие действия

4.7.1 Для каждой критической контрольной точки должны быть составлены и документированы корректирующие действия, предпринимаемые в случае нарушения критических пределов.

4.7.2 К корректирующим действиям относят:

- поверку средств измерений;

- наладку оборудования;

- изоляцию несоответствующей продукции;

- переработку несоответствующей продукции;

- утилизацию несоответствующей продукции и т. п.

4.7.3 Корректирующие действия по возможности должны быть составлены заранее, но в отдельных случаях могут быть разработаны оперативно после нарушения критического предела. Полномочия лиц, ответственных за корректирующие действия, должны быть установлены заранее.

4.7.4 В случае попадания опасной продукции на реализацию должна быть составлена документально оформленная процедура ее отзыва.

4.7.5 Планируемые корректирующие действия должны быть занесены в рабочие листы ХАССП (приложение Г).

Внутренние проверки

4.8.1 Внутренние проверки ХАССП должны проводиться непосредственно после внедрения системы ХАССП и затем с установленной периодичностью не реже одного раза в год или во внеплановом порядке при выявлении новых неучтенных опасных факторов и рисков.

4.8.2 Программа проверки должна включать в себя:

- анализ зарегистрированных рекламаций, претензий, жалоб и происшествий, связанных с нарушением безопасности продукции;

- оценку соответствия фактически выполняемых процедур документам системы ХАССП;

- проверку выполнения предупреждающих действий;

- анализ результатов мониторинга критических контрольных точек и проведенных корректирующих действий;

- оценку эффективности системы ХАССП и составление рекомендаций по ее улучшению;

- актуализацию документов.

4.8.3 Программу проверки разрабатывает группа ХАССП, а отчет о проверке утверждает руководитель организации.

Документация

4.9.1 Документация программы ХАССП должна включать:

- политику в области безопасности выпускаемой продукции;

- приказ о создании и составе группы ХАССП;

- информацию о продукции;

- информацию о производстве;

- отчеты группы ХАССП с обоснованием выбора потенциально опасных факторов, результатами анализа рисков и выбору критических контрольных точек и определению критических пределов;

- рабочие листы ХАССП;

- процедуры мониторинга;

- процедуры проведения корректирующих действий;

- программу внутренней проверки системы ХАССП;

- перечень регистрационно-учетной документации.

4.9.2 Перечень регистрационно-учетной документации может быть составлен по форме, приведенной в приложении Д, утвержден руководством организации и содержит документы, отражающие функционирование системы ХАССП, в которых приведены:

- данные мониторинга;

- отклонения и корректирующие воздействия;

- рекламации, претензии, жалобы и происшествия, связанные с нарушением требований безопасности продукции;

- отчеты внутренних проверок.

4.9.3 Если на предприятии отсутствует общая процедура, должна быть составлена процедура по утверждению, публикации и передачи другим лицам и организациям, пересмотру, регистрации и кодированию документов системы ХАССП.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

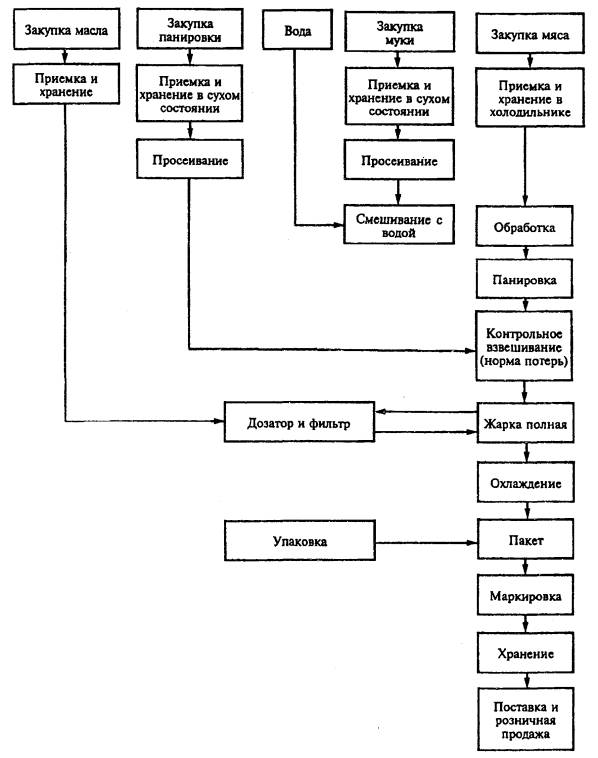

Пример построения блок-схемы производственного процесса

А.1 На рисунке А.1 приведена блок-схема производства полуфабриката - готового к употреблению после разогрева панированного мяса.

Рисунок А.1

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Анализ рисков по диаграмме

Б.1 Экспертным методом с учетом всех доступных источников информации и практического опыта члены группы ХАССП оценивают вероятность реализации опасного фактора, исходя из четырех возможных вариантов оценки: практически равна нулю, незначительная, значительная и высокая.

Б.2 Экспертным путем оценивают также тяжесть последствий от реализации опасного фактора, исходя из четырех возможных вариантов оценки: легкое, средней тяжести, тяжелое, критическое.

Б.3 Строят границу допустимого риска на качественной диаграмме с координатами вероятность реализации опасного фактора - тяжесть последствий, как указано на рисунке Б.1.

Если точка лежит на или выше границы - фактор учитывают, если ниже - не учитывают.

Рисунок Б.1 - Диаграмма анализа рисков

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Метод «Дерева принятия решений» для определения критических контрольных точек

На рисунке В.1 приведен алгоритм метода.

Рисунок В.1

ПРИЛОЖЕНИЕ Г

(справочное)

Форма рабочего листа ХАССП

Наименование продукта

Наименование технологического

процесса

| Наименование операции | Опасный фактор | Номер критической контрольной точки | Контролируемый параметр и его предельные значения | Процедура мониторинга | Контролирующие действия | Регистрационно-учетный документ |

ПРИЛОЖЕНИЕ Д

(справочное)

Форма перечня регистрационно-учетной документации

| Номер п/п (код) | Наименование документа | Ответственное лицо, место хранения | Срок хранения по заполнению |

Ключевые слова: ХАССП, критическая контрольная точка, риск, анализ риска, опасный фактор, корректирующие и предупреждающие действия