Требования к качеству применяемых материалов

АНТИКОРРОЗИОННАЯ ЗАЩИТА СТАЛЬНЫХ ЗАКЛАДНЫХ ИЗДЕЛИЙ

Состав операций и средства контроля

| Этапы работ | Контролируемые операции | Контроль (метод, объем) | Документация |

| Подготовительные работы | Проверить: | Паспорта (сертификаты), общий журнал работ | |

| - наличие документа о качестве на материалы, используемые для антикоррозионной защиты; | Визуальный | ||

| - качество используемых материалов (внешним осмотром); | То же | ||

| - очистку защищаемых поверхностей от остатков сварочного шлака, брызг металла, ржавчины, копоти, пыли и подготовку поверхностей; | -»- | ||

| - подготовку материалов (порошка, проволоки, цинкового протекторного грунта) к производству работ. | -»- | ||

| Устройство антикоррозионного покрытия | Контролировать: | Общий журнал работ | |

| - технологию нанесения антикоррозионных составов; | Визуальный | ||

| - толщину отдельных слоев и общую толщину защитного покрытия; | Измерительный | ||

| - внешний вид поверхности покрытия, прочность сцепления покрытия с защищаемой поверхностью. | Визуальный | ||

| Приемка выполненных работ | Проверить: | Акт освидетельствования скрытых работ | |

| - внешний вид покрытия; | Визуальный | ||

| - толщину покрытия; | Измерительный | ||

| - прочность сцепления покрытия с защищаемой поверхностью. | Технический осмотр | ||

| Контрольно-измерительный инструмент: магнитный толщиномер типа ИТП-1, толщиномер для лакокрасочных покрытий. | |||

| Операционный контроль осуществляют: мастер (прораб), инженер (лаборант) - в процессе работ. | |||

| Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. |

Технические требования

СНиП3.03.01-87 пп. 3.39, 3.41, 3.42, СНиП3.04.03-85 прилож. 3

Не допускаются:

-не прокрашенные места, потеки, вздутия, шелушения и растрескивания покрытия на окрашенной поверхности.

Готовое покрытие подлежит проверке по следующим показателям:

- внешний вид;

- время выдержки покрытия до начала эксплуатации;

- толщина;

- сцепление с защищаемой поверхностью.

Внешний вид покрытия проверяется после высыхания материала защиты.

Время выдержки покрытия до начала эксплуатации оценивается степенью высыхания.

Толщина слоя защиты - в соответствии с проектом.

По антикоррозионной защите составляется акт освидетельствования скрытых работ.

Требования к качеству применяемых материалов

ГОСТ 2603-79*. Ацетон технический. Технические условия.

ГОСТ7313-75*. Эмали ХВ-785 и лак ХВ-784. Технические условия.

ГОСТ7827-74*. Растворители марок Р-4, Р-4А, Р-5, Р-5А, Р12 для лакокрасочных материалов. Технические условия.

ГОСТ7871-75*. Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия.

ГОСТ 13073-77*.Проволока цинковая. Технические условия.

Цинковый порошок должен быть светло-серого или серого цвета. Он не должен содержать посторонние примеси: кусочки металла, керамики, глазури, комки, гранулы, окатыши.

Цинковый порошок поставляется в специальной герметической таре: металлических контейнерах, флягах, барабанах, мешочках. Слежавшийся после длительного хранения порошок перед употреблением необходимо просушить, разрыхлить и просеять.

Для нанесения покрытий способом электрометаллизации применяют цинковую проволоку диаметром 1,5 и 2 мм марки ЦТ (ГОСТ 13073-77*). Цинковую проволоку следует хранить в сухих закрытых помещениях. Перед употреблением проволоку выравнивают, удаляют грязь, окислы, жир и влагу.

Для нанесения алюминиевых покрытий применяют проволоку алюминиевую сварочную марокСв-А85, Св-АМц, Св-Амг3, Св-АМг5 (ГОСТ7871-75*), проволоку алюминиевую круглую электротехническую марок АГ и АПТ

Цинковые протекторные грунты представляют собой смесь наполнителя, цинковой пыли и лаковой основы. В состав фунта входят 80-95 % (по массе) цинковой пыли. Материалы для цинковых протекторных грунтов: ацетон - ГОСТ 2603-79*; растворитель (разжижитель Р-4 или Р-5) - ГОСТ7827-74*; перхлорвиниловый лак ХСЛ - ГОСТ 7313-75.Растворитель применяется для разбавлений загустевшего лака ХСЛ или готового протекторного грунта до рабочей вязкости.

Лакокрасочные материалы во всех случаях сомнения в их качестве (нарушение целостности упаковки, неясность маркировки, несоответствие условий хранения и др.) должны проверяться в лабораторных условиях на вязкость, адгезию, консистенцию и др.

При входном контроле материалов, используемых для антикоррозионной защиты, необходимо проверить наличие документа о качестве.

Указания по производству работ

СНиП3.03.01-87 пп. 3.38, 3.39, СНиП3.04.03-85 пп. 3.1, 8.3, 8.5, 8.6

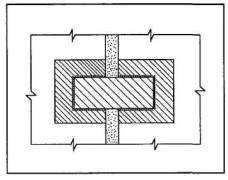

Защиту от коррозии стальных закладных изделий и соединительных элементов железобетонных конструкций предусматривают:

-металлическими покрытиями (цинковыми или алюминиевыми) в помещениях с влажными ли мокрым режимом при неагрессивной или слабоагрессивной степени воздействия среды;

- комбинированными покрытиями (лакокрасочными по металлизационному слою) при средней и сильной степени агрессивного воздействия среды.

Способ антикоррозионной защиты и толщина наносимого слоя должны быть указаны в проекте.

Толщина металлизационных покрытий и металлизационного слоя в комбинированных покрытиях должна быть для цинковых и алюминиевых покрытий не менее 120 мкм.

Антикоррозийное покрытие сварных соединений, а также участков закладных деталей и связей надлежит выполнять во всех местах, где при монтаже и сварке нарушена заводская защита.

Непосредственно перед нанесением антикоррозионных покрытий защищаемые поверхности должны быть очищены от остатков сварочного шлака, брызг металла, жиров и других загрязнений.

На строительной площадке антикоррозионную защиту сварных соединений и соединительных элементов рекомендуется выполнять не позднее чем через 3 дня после выполнения сварочных работ.

В условиях строительной площадки металлизационное покрытие наносят вручную газопламенным и электродуговым способами.

Для обеспечения высокого качества металлизационного покрытия при напылении защитного металла необходимо соблюдать следующие условия: расстояние от точки плавления проволоки(от насадки горелки) до защищаемой поверхности должно быть в пределах 80-150мм; оптимальный угол нанесения металловоздушной струи должен быть 65-80°;оптимальная толщина одного слоя должна быть 50-60 мкм; температура защищаемой поверхности при нагреве не должна превышать 150 °С.

Антикоррозионная защита сварных соединений цинковыми протекторными грунтами осуществляется путем нанесения грунта кистью за один прием по сухой поверхности. Толщина защитной пленки 0,15-0,2 мм. Покрытие должно быть ровным, не иметь видимых пузырьков и трещин.

Для улучшения защитного действия и долговечности цинкового покрытия или протекторного грунта рекомендуется поверх них наносить один слой битумного лака.

Контроль качества антикоррозионной защиты включает в себя визуальную проверку структуры и сплошности покрытия, а также проверку толщины слоя покрытия, выполненную с помощью магнитного толщиномера.