Кирпич и камни керамические

Кирпич и камни керамические подразделяются на рядовые и лицевые.

Рядовые применяют для кладки каменных наружных и внутренних стен и других элементов зданий и сооружений. Лицевые, в том числе и профильные – для облицовки наружных и внутренних стен.

Их изготавливают в виде параллелепипеда и в зависимости от размеров подразделяют на виды, приведенные в таблице 11.1 (рисунок 11.1).

Таблица 11.1 –Виды и размеры кирпича и камней рядовых и фасадных

| Вид изделий | Номинальные размеры, мм | ||

| длина | ширина | толщина | |

| Кирпич одинарный Кирпич утолщенный Кирпич модульных размеров одинарный Кирпич модульных размеров утолщенный Кирпич утолщенный с горизонтальным расположением пустот Камень Камень модульных размеров Камень модульных размеров укрупненный Камень укрупненный » » Камень укрупненный с горизонтальным расположением пустот » » Кирпич профильный Кирпич утолщенный профильный Камень профильный пустотелый |

Кирпич выпускается полнотелым и пустотелым, камни только пустотелыми. Пустотность кирпича и камней обычно составляет от 2,25 до 45 %. Может иметь и другую пустотность.

Фактура ложковой и тычковой граней рядовых изделий может быть гладкой или рифленой, лицевых – гладкой, рельефной или офактуренной.

Для улучшения архитектурно-художественного вида лицевых изделий в глиняную массу могут вводиться окрашивающие добавки, поверхность тычков и ложков может офактуриваться слоем ангоба, глазури, рисунком; торкретированием песком, стеклом, минеральной крошкой.

Масса кирпича не должна превышать 4,3 кг, камней – 16 кг. По согласованию предприятия-изготовителя с потребителем кирпич полнотелый утолщенный допускается изготавливать массой более 4,3 кг и укрупненные камни – более 16 кг.

По прочности полнотелый кирпич и пустотелые кирпич и камень с вертикально расположенными пустотами подразделяются на марки: 75, 100, 125, 150, 175, 200, 250 и 300, а с горизонтально расположенными пустотами на марки – 25, 35, 50 и 100.

Рисунок 11.1 – Керамические изделия (в скобках дана пустотность, %)

кирпич с количеством пустот: а – 19 (13 %); б – 31 (30%); в – 21 (32 %); г – 6 горизонтальных (42 %); камень с количеством пустот: д – 8 (25 %); е – 28 (33 %); ж – 7 горизонтальных (56 %)

По морозостойкости кирпич и камни рядовые подразделяются на марки F15, F25, F35, F50 и F75, лицевые – на марки F35, F50, F75 и F100.

Водопоглощение полнотелого кирпича должно быть не менее 8 %, а пустотелых изделий – не менее 6 %.

Кирпич и камни – негорючие материалы.

Удельная эффективная активность естественных радионуклидов (Аэф) не должна превышать 370 Бк/кг.

Кирпич и камни изготавливают чаще всего из местных сырьевых материалов. Применяются легкоплавкие глины с содержанием до 70 % кварцевого песка. Основные этапы производства состоят из добычи сырьевых материалов, транспортировки их на завод, подготовки сырьевой массы для формования, формования, сушки и обжига.

Глину добывают обычно в карьерах открытым способом одно- или многоковшовыми экскаваторами, скреперами. Доставляют на завод автомобильным, железнодорожным, конвейерным или подвесным транспортом.

Для разрушения природной структуры, удаления вредных примесей, камней, получения удобоформуемой гомогенной массы глину подвергают переработке.

Кирпич и камни изготавливают способами пластического или полусухого формования.

При пластическом способе подготовки и формования массы глину измельчают и смешивают с добавками, затем увлажняют водой или паром до влажности 15–25 % и перемешивают в мешалках.

Формование изделий производится на ленточных прессах. Рабочим органом пресса – шнеком – глиняная масса захватывается, уплотняется и выдавливается в виде бруса через выходное отверстие (мундштук). Брус разрезается на изделия нужного размера резательными устройствами. Затем сырец укладывается на вагонетки и отправляется на сушку.

Пластический способ отличается простотой подготовки массы и менее сложным формовочным оборудованием. Однако процесс сушки изделий более продолжительный.

При полусухом способе формования сырьевые материалы подсушивают, дробят и размалывают в порошок, который затем увлажняют до 8–12%-ной влажности водой или лучше паром и получают пресспорошок. Прессуют на автоматических прессах при давлении 15–20 МПа. Получаются изделия правильной формы и геометрических размеров. Можно отказаться от сушки. Производственный процесс сокращается почти в два раза по сравнению с пластическим способом. Однако требуется более сложное оборудование по сравнению с пластическим способом формования.

Сушка производится до влажности 5–7 % в естественных или искусственных условиях.

Естественная сушка выполняется под навесами или в сараях, продолжается от 5 до 20 суток и определяется климатическими условиями. Она применяется только на старых заводах.

Искусственная сушка производится в камерных или туннельных сушилках. Камерные сушилки представляют собой камеры длиной от 10 до 18, шириной от 0,9 до 1,45 и высотой от 2,1 до 3,0 м. Они работают периодически. Начальная температура подаваемого теплоносителя составляет 130–170, отработанного – 40–50 °С. Время сушки составляет от 32 до 72 часов. Наиболее прогрессивными являются туннельные сушилки (рисунок 11.2). Они представляют собой туннели длиной от 24 до 36, шириной 1–1,2 и высотой 1,4–1,8 м. Сырец поступает в вагонетках по рельсовому пути. Навстречу движется теплоноситель, подаваемый из канала у выгрузочного конца при помощи вентилятора. Начальная температура теплоносителя составляет 100 –140 °С, а конечная, удаляемая из сушилки, – 30 – 45 °С. Время сушки – 17–24 часа.

| | |||||||

| | |||||||

| | | ||||||

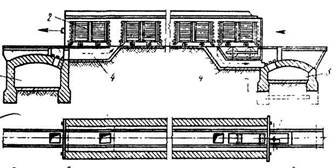

Рисунок 11.2 – Схема туннельной сушилки: 1– подача теплоносителя; 2 – вагонетки с сырцом: 3 – отбор теплоносителя; 4 – центральный канал для подачи теплоносителя в сушилку; ß –– движение вагонеток; à–– движение газов

Завершающей стадией технологического процесса является обжиг. При обжиге происходит спекание керамической массы и превращение ее в камневидное тело. Весь процесс делят условно на четыре периода: досушка сырца до 200 °С, подогрев (окур) при 700–800 °С, спекание (взвар) при температуре 900–1050 °С и охлаждение до температуры 40–50 °С. Обжиг кирпича и камней выполняют в кольцевых или туннельных печах.

Кольцевая печь представляет собой туннель в виде вытянутого кольца, называемого обжигательным каналом, в который загружается кирпич-сырец для обжига. Канал условно разделяется на 12 –36 камер. Камера имеет вход (ходок) для загрузки и выгрузки изделий, отверстия в своде камеры для загрузки топлива (топливные трубочки). Дымовые газы отводятся по дымовому каналу к трубке через специальные отверстия – фуксы, закрываемые конусами. Обжигаемые изделия в канале неподвижны, т. к. перемещается зона обжига. Постоянно с одного конца идет загрузка сырца, а с другого – выгрузка обожженного материала. Время обжига составляет 45–63 часа.

Кольцевая печь представляет собой туннель в виде вытянутого кольца, называемого обжигательным каналом, в который загружается кирпич-сырец для обжига. Канал условно разделяется на 12 –36 камер. Камера имеет вход (ходок) для загрузки и выгрузки изделий, отверстия в своде камеры для загрузки топлива (топливные трубочки). Дымовые газы отводятся по дымовому каналу к трубке через специальные отверстия – фуксы, закрываемые конусами. Обжигаемые изделия в канале неподвижны, т. к. перемещается зона обжига. Постоянно с одного конца идет загрузка сырца, а с другого – выгрузка обожженного материала. Время обжига составляет 45–63 часа.

Обслуживание кольцевых печей связано с большой трудоемкостью, тяжелыми условиями труда. Печи морально устарели и сейчас не строятся.

Туннельные печи – непрерывного действия (рисунок 11.3). В них, в отличие от кольцевых, неподвижна зона обжига, а обжигаемый материал перемещается на вагонетках. Длина рабочего туннеля от 48 до 160 м, ширина 1,4–4,5 м, высота 1,5–2,5 м. Производительность печей от 8 до 50 млн шт. кирпича в год и более. Кирпич сырец загружают в вагонетки, которые перемещаются по длине туннеля.

Туннельные печи – непрерывного действия (рисунок 11.3). В них, в отличие от кольцевых, неподвижна зона обжига, а обжигаемый материал перемещается на вагонетках. Длина рабочего туннеля от 48 до 160 м, ширина 1,4–4,5 м, высота 1,5–2,5 м. Производительность печей от 8 до 50 млн шт. кирпича в год и более. Кирпич сырец загружают в вагонетки, которые перемещаются по длине туннеля.

В печи имеется три зоны: подогрева, обжига и охлаждения. Продолжительность полного цикла составляют 18–32 часа. В современных туннельных печах автоматизирована загрузка и выгрузка изделий на вагонетки. Трудовые затраты снижаются в два раза.

Плитки керамические

Керамические плитки подразделяются на плитки для внутренней облицовки стен, устройства полов, облицовки фасадов.

Керамические плитки для внутренней облицовки стен,в соответствии со стандартом, изготавливают 68 типов.

По форме они бывают квадратные, прямоугольные, фасонные, фигурные. Боковые грани могут быть без завала и с завалом. Наиболее распространенными являются квадратные плитки размером 200х200х6 (8), 150х150х6 (8) мм.

Лицевая поверхность может быть гладкой или рельефной, офактуренной и с пирамидальной поверхностью, с рисунком или без рисунка. С лицевой поверхности они покрываются глухой или прозрачной глазурью. Водопоглощение плиток не должно превышать 16 %, предел прочности при изгибе 15–17 МПа.

Сырьем для плиток служат огнеупорные и тугоплавкие глины, каолин с добавками отощителей и плавней. Могут применяться легкоплавкие глины.

Изготавливают их из массы шликерным, полусухим и сухим способами. Предпочтение отдается шликерному способу с обезвоживанием массы в распылительных сушилках.

Плитки прессуют на коленорычажных или гидравлических прессах, сушат в туннельных сушилках и обжигают в туннельных печах один или два раза. По традиционной технологии применяют двукратный обжиг. Первый (утельный) – 16–17 мин. при 1000–1100 °С, после которого плитку шлифуют, калибруют, сортируют, а затем, после нанесения глазури, еще раз обжигают при температуре 980–1180 °С в течение 30–40 часов.

На современных автоматизированных поточно-конвейерных линиях время изготовления плиток сокращается до 60–80 мин. Линия состоит из распылительной сушилки для приготовления пресс порошка, коленорычажного или гидравлического пресса, газовой щелевой сушилки и щелевой роликовой печи. Сушат плитки 9 мин при температуре 220–240 °С, утельный обжиг выполняют 17–20 мин при температуре 1000–1050 °С и после нанесения глазури обжигают 28–30 мин при 940–1000 °С.

Применяют плитки для облицовки стен кухонь, санитарных узлов, помещений с повышенной влажностью, таких, как бани, прачечные и др.

Фасадные керамические плитки подразделяются на стеновые и цокольные, бывают глазурованные и не глазурованные. Стеновые применяют для наружной облицовки стен, стеновых панелей; цокольные – для облицовки цоколей зданий. Глазурованные плитки обычно применяют для облицовки цоколей, входов, художественной отделки зданий.

В соответствии со стандартом плитки изготавливают 15 типов. Наименьший размер – 50х50х4 мм, наибольший – 300х150х7 (9) мм.

Керамические фасадные плитки изготавливают из керамической или шлакосодержащей масс. Водопоглощение стеновых плиток из керамической массы не менее 2 и не более 9 %, цокольных не менее 2 и не более 5 %; плиток из шлакосодержащей массы (только изготавливаются стеновые) водопоглощение не более 12 %, морозостойкость стеновых не менее 40, цокольных не менее 50 циклов, предел прочности при изгибе стеновых не менее 16, цокольных – 8 МПа.

Плитки формуют полусухим и пластическим способами, обжигают при температуре 950–1000 °С.

Приготовление формовочной массы с влажностью 6–8 % осуществляется шликерным, полусухим или сухим способами. При применении сырья, составленного из одного или двух компонентов применяют полусухой или сухой способы. При многокомпонентном составе пресс-порошок изготавливают шликерным способом, обезвоживая его в сушильном барабане или в распылительных сушилках.

Технология формования, сушки и обжига такая же, как и плиток для внутренней облицовки.

Керамические литые плиткипредназначены для облицовки внутренних и наружных поверхностей зданий, а также для монументально-декоративных работ. Не применяют их для облицовки цоколей и карнизов.

Согласно стандартам изготавливается 14 типов плиток с наименьшими размерами 21х21х3 и наибольшими – 121х96х3,5 мм. Из плиток можно изготавливать ковры, которые набирают на конвейерных линиях, укладывая их в формы лицевой поверхностью вверх, и наклеивают костным клеем на бумагу.

Водопоглощение плиток для внутренней облицовки должно быть не более 16,5 %, для наружных работ – не более 15,5 %. К плиткам для наружных работ предъявляются требования по морозостойкости, которая должна составлять не менее 35 циклов.

Литые плитки получают из глин с естественными добавками методом литья. Способ основан на способности глин образовывать в воде устойчивые суспензии (шликер) и способности пористых керамических форм (лещадок) отсасывать воду.

Пористые лещадки изготавливают из массы, состоящей из каолина, глины и шамота прессованием, сушкой и обжигом. На лещадку последовательно наносят три слоя шликера: разделительный, плиточный и глазурный, которые имеют разные составы. После поглощения воды лещадкой отливку разрезают дисковыми ножами на плитки необходимых размеров и вместе с лещадкой подают на сушильный конвейер, а затем в печь для обжига.

Плитки изготавливают на поточно-конвейерных линиях состоящих из литьевого и сушильного конвейеров и щелевой роликовой печи для обжига. Обжиг осуществляют при температуре 1000–1020 °С в течение 30–50 мин.

Керамические плитки для полов. В соответствии со стандартом плитки бывают квадратные, прямоугольные, треугольные, шестигранные, восьмигранные и фигурные – всего 32 типа основных, доборных и фигурных. Наиболее распространенными являются плитки размером 300х300х13, 250х250х13; 300х200х13 и 400х300х13 мм.

Поверхность их бывает неглазурованная, глазурованная, гладкая или рельефная. Водопоглощение неглазурованных плиток не должно превышать 3,8, глазурованных – 4,5 %, потери массы при истирании допускается при применении кварцевого песка 0,18, корундового порошка 0,54 г/см2.

Применяют плитки для устройства полов в помещениях с интенсивным движением (вестибюлях, коридорах, станциях метрополитенов), с влажным режимом эксплуатации (банях, ванных комнатах), на химических предприятиях и на других производствах при воздействии агрессивной среды.

Керамические плитки для полов изготавливают из высококачественных пластичных глин с содержанием Al2O3 18–35 %. В качестве отощающих материалов вводят тонкомолотый шамот или кварцевый песок. Плавнями служат нефелин-сиенит, перлит, стеклобой и др. Цветные плитки изготавливают из природно-окрашенных глин или глин, окрашенных красителями. В двухслойных плитках нижний слой формуется из естественно-окрашенной массы, верхний слой – из цветного порошка, окрашенного красителями.

Плитки изготавливают на поточно-автоматизированных конвейерных линиях. Приготавливают пресс-порошки из шликерной массы в распылительных сушилках, прессуют на коленорычажных или гидравлических прессах, сушат в конвейерных сушилках примерно 60 мин и обжигают в щелевой роликовой печи при температуре 1060–1100 °С 60–80 мин.

Санитарная керамика

К санитарным изделиям относят умывальники, унитазы, раковины, мойки и другие изделия для внутреннего оборудования зданий. Изготавливают их из фаянсовых, полуфарфоровых и фарфоровых масс. Сырьем служат беложгущиеся глины, каолиниты, кварц, полевой шпат, взятые в различных соотношениях.

Фаянс имеет пористый черепок с водопоглощением 19–22 %. Предел прочности при сжатии составляет 60–110 МПа. Поверхность изделия покрывают глазурью. Полуфарфор имеет более плотный черепок. Водопоглощение его – 3–5 %, прочность при сжатии – 150–200 МПа. Фарфор имеет еще большую плотность, его водопоглощение составляет 0,2–0,5 %, прочность – до 500 МПа. Из него можно изготавливать тонкостенные изделия. Особенностью фарфора является просвечиваемость.

Изделия изготавливают в основном методом шликерного литья в гипсовых формах. Стенки изделий образуются в результате осаждения твердой фазы шликера на поверхности формы после поглощения воды гипсом. Их влажность составляет 22–24 %. Отформованные изделия сушат в камерных или туннельных сушилках при 80 °С до влажности 5–6 % 18–20 ч. Глазуруют окунанием, пульверизацией (напылением), поливом. Обжигают в туннельных печах в зависимости от применяемых материалов при температуре от 1190 до 1380 °С 21–24 ч (ванны до 90–100 ч).

Метод шликерного литья в гипсовых формах сложен и трудоемок. Принципиально новый способ – гидростатическое прессование изделий в металлических формах с резиновыми оболочками. Порошковая масса с влажностью 8 – 10 % прессуется при давлении 16–22 МПа, передаваемым водой через эластичную форму. Получаются изделия высокого качества.

Черепица

Черепица применяется для устройства кровель с внутренним углом наклона крыши к горизонту 30°–65° (S-образная 45°–65°) на территориях с умеренным климатом. Она выпускается следующих видов: основная– плоская, S-образная, мунк-нунн, пазовая; коньковая и специальная.

Масса 1 м2 кровли в водонасыщенном состоянии из плоской черепицы не должна превышать 60, S-образной – 50, мунк-нунн – 74 кг.

Черепица должна выдерживать нагрузку при изгибе в кН: S-образная – 1,5, пазовая – 0,9, остальных видов – 0,8. По морозостойкости она подразделяется на марки F50; F75; F100, должна быть водонепроницаема. Черепицу изготавливают из легкоплавких глин с отощающей добавкой шамота. По технологии изготовления она подразделяется на прессованную, экструзионную и штампованную. Формуют чаще всего на ленточных прессах. Сушат в камерных или туннельных сушилках при 50–70 °С 25–70 ч до влажности 6–7 %. Могут покрывать глазурью или ангобом. Обжигают при 900–1050 °С чаще всего совместно с пустотелым кирпичом или дренажными трубами.

К достоинствам черепицы следует отнести высокую долговечность: кровли из нее служат 80 лет, что значительно выше асбестоцементных, металлических, рубероидных; к недостаткам – большую массу покрытия, высокую трудоемкость.

Трубы

Керамические трубы подразделяются на дренажные и канализационные.

Дренажные трубыприменяют для понижения уровня, сбора и отвода грунтовых вод. Они изготавливаются с внутренним диаметром 50, 75, 100, 125, 150, 175, 200 и 250 и длиной 333 мм. Трубы диаметром от 100 до 250 мм допускается изготавливать длиной 500 мм. Наружная поверхность может быть цилиндрической, шестигранной и восьмигранной. По морозостойкости трубы должны выдерживать не менее 15 циклов попеременного замораживания и оттаивания, по прочности (в зависимости от диаметра) – нагрузки не менее 3,5–5 кН.

Сырьем для изготовления труб служат малопластичные и пластичные глины. В качестве отощающих добавок применяют шамот, песок, дегидратированную глину Для повышения пористости труб вводят выгорающую добавку – тонкомолотый уголь.

Формуют трубы в основном на горизонтальных ленточных прессах пакетным способом. Сушат от 18 до 60 часов при температуре 75–90 °С, обжигают при температуре 920–1050 °С 22–45 часов в туннельных печах.

Канализационные трубыприменяют для строительствабезнапорных сетей канализации, транспортирующих промышленные, бытовые и дождевые неагрессивные и агрессивные сточные воды.

Трубы выпускаются диаметром от 125 до 600 и длиной 1000; 1100; 1200;1300; 1400 и 1500 мм. Могут изготавливаться другой длины. Они имеют раструб. Должны выдерживать гидравлическое давление не менее 0,15 МПа и внешнюю нагрузку 0,2–0,3 кН.

Канализационные трубы изготавливают из огнеупорных и тугоплавких глин с отощающими добавкой шамота и плавнями. Применяют пластический способ формования на вертикальных и горизонтальных вакуумных шнековых прессах при давлении до 10 МПа. Можно изготавливать трубы методом гидростатического прессования с передачей давления жидкости в 20–70 МПа через резиновую эластичную оболочку. Сушат трубы в туннельных или конвейерных сушилках при 120–150 °С 24–40 ч. Покрывают глазурями из легкоплавких глин с добавкой плавней. Обжигают в туннельных печах при 1160–1200 °С 30–36 ч.