Исходные и корректированные нормативы технического обслуживания и ремонта

таблица 3.1

| Марка и модель подвижно го состава | Исходные нормативы | Коэффициенты корректирования | Скорректированные нормативы | ||||||||

| Обозначение (размерности) | Величина | К1 | К2 | К3 | К4(ср), К‘4(ср) | К5 | К м | Крез | Обознач. (размер.) | величина | |

| Зил 4314.10 | Lн1, (км) | 0.8 | 0.9 | 0.72 | L1, (км) | ||||||

| Lн2, (км) | 0.8 | 0.9 | 0.72 | L2, (км) | |||||||

| tнeo, чел.ч | 0.45 | 0.95 | 0.3 | 0.28 | teo, чел.ч | 0.13 | |||||

| t н1, чел.ч | 2.5 | 0.95 | 0.95 | t1, чел.ч | 2.37 | ||||||

| t н2, чел. ч | 10.6 | 0.95 | t2, чел. ч | 10.07 | |||||||

| tн тр , чел.ч/1000км | 4.0 | 1.2 | 1.2 | 1.02 | 0.95 | 1.39 | tтр,чел.ч/1000км | 5.58 | |||

| L нкр, (км) | 0.8 | 0.9 | 0.72 | Lкр, (км) | |||||||

| d нтоитр, дн /1000км | 0.55 | 0.55 | 0.55 | dтоитр, дн /1000км | 0.56 | ||||||

| d нкр, дн | dкр, дн |

3.9. Определение общей годовой трудоемкости технических воздействий

Годовая трудоемкость ежедневного обслуживания рассчитывается по формуле:

Тгео=tео* Nгумр, чел. ч (3.32)

Тгео=0.13*53289=6927.57чел. ч

Годовая трудоемкость первого технического обслуживания рассчитывается по формуле:

Тг1=t1*Nг1+Tгсп.р(1), чел. ч (3.33)

где: Tгсп.р(1)-годовая трудоемкость сопутствующего ремонта при проведении первого технического обслуживания, в человека часах.

Тг1=2.37*3207+1150.12=8750.71 чел. ч

Годовая трудоемкость сопутствующего ремонта при проведении первого технического обслуживания рассчитывается по формуле:

Тгсп.р(1)=Стр*t1*Nг1, чел. ч (3.34)

где: Стр- регламентируемая доля сопутствующего ремонта про проведении первого технического обслуживания (принимает значения 0.15…0.20).

Тгсп.р(1)=0.20*2.37*3207=1520.12 чел. ч (3.35)

Годовая трудоемкость второго технического обслуживания рассчитывается по формуле:

Тг2=t2*Nг2+Tгсп.р(2), чел. ч (3.36)

где: Тсп.р(2)-годовая трудоемкость сопутствующего ремонта при проведении второго технического обслуживания в человека часах.

Тг2=10.07*1110+2235.5=13413.2 чел. ч

Годовая трудоемкость сопутствующего ремонта при проведении второго технического обслуживания рассчитывается по формуле:

Тгсп.р(2)=Стр*t2*Nг2, чел. ч (3.37)

где: Стр - регламентируемая доля сопутствующего ремонта про проведении второго технического обслуживания (принимает значения 0.15…0.20).

Тгсп.р(2)=0.20*10.07*1110=2235.5 чел. ч

Годовые трудоемкости общего и поэлементного диагностирования соответственно рассчитываются по формулам:

Тгд-1=tд-1*Nгд-1, чел. ч (3.38)

Тгд-1=0.24*4637=1112.88 чел. ч

Тгд-2=tд-2*Nгд-2, чел. ч (3.39)

Тгд-2=1*1132=1332 чел. ч

Годовая трудоемкость сезонного обслуживания рассчитывается по формуле:

Тгсо=tсо*2А, чел. ч (3.40)

где: А - среднесписочное(инвентарное) количество автомобилей в автотранспортном предприятии , ед.

Тгсо=2.01*2*250=1005 чел. ч

Общая годовая трудоемкость для всех видов технического обслуживания рассчитывается по формуле:

ΣТгто =Тгео+Тг1+Тг2+Тгсо, чел. ч (3.41)

ΣТгто =6927.57+8750.71+13413.2+1005=30096.48 чел. ч

Годовая трудоемкость текущего ремонта по автотранспортному предприятию рассчитывается по формуле:

Тгтр=ΣLг/1000*tтр, чел. ч (3.42)

Тгтр=9325750/1000*5.58=52037.68 чел. ч

Годовая трудоемкость постовых работ текущего ремонта рассчитывается по формуле:

Тг|тр=Тгтр -(Тгсп.р(1)+Тгсп.р(2)), чел. ч (3.43)

Тг|тр=52037.68-(1520.12+2235.5)=48282.06 чел. ч

Годовая трудоемкость работ в зоне ТР и ремонтным цехам (участкам) рассчитывается по формуле: (3.44)

ТгТРпост(цех) = (Тг|тр*Стр)/100 чел.-ч

Где: Стр – доля постовых или цеховых работ в % от общего объема постовых работ ТР (принимается по данным Приложения 1 методических указаний)

ТгТРпост(цех)= (48282.06*42.05)/100=20302.60

Общий объем работ по техническим воздействиям на подвижной состав рассчитывается по формуле:

Тгтоитр = Σ Тгто+Тг|тр., чел. ч (3.45)

Ттоитр=30096.48+48282.06=78278.54 чел. ч

3.10. Определение количества ремонтных рабочих на зоне первого технического обслуживания

Число производственных рабочих мест и рабочего персонала рассчитывается по формуле:

Ря=Тi/Фрм, чел. (3.46)

Ря=48282.06 /2010=24.02 чел.

Рш=Тi/Фрв, чел. (3.47)

Рш=48282.06 /1730=27.90 чел.

где: Ря - число явочных, технологически необходимых рабочих или количество рабочих мест, человек;

Рш - штатное число производственных рабочих, человек;

Ti-годовая трудоемкость соответствующей зоны технического обслуживания, текущего ремонта, цеха, отдельного специализированного поста или линии диагностирования, в человека чесах;

Фрм - годовой производственный фонд времени рабочего места (номинальный), человек.

Фрв - годовой производственный фонд рабочего времени штатного рабочего, т. е. с учетом отпуска и невыхода на работу по уважительным причинам, человек.

Расчетные показатели зоны ТРтаблица 3.2

| № п/п | Наименование показателя | Условные обозначения | Единица измерения | Величина показателя | |

| расчетная | принятая | ||||

| 1. | Годовая производственная программа: | ||||

| - по ЕО | N г ео | обслужив. | |||

| - по ТО-1 | N г1 | обслужив. | |||

| - по ТО-2 | N г2 | обслужив. | |||

| - по СО | N г со | обслужив. | |||

| - по Д-1 | N гд-1 | воздействие | |||

| - по Д-2 | N гд-2 | воздействие | |||

| Сменная производственная Программа: | |||||

| - по ЕО | N см ео | обслужив. | 72.8 | ||

| - по ТО-1 | N см1 | обслужив. | 3.5 | ||

| - по ТО-2 | N см2 | обслужив. | 1.21 | ||

| Общая годовая трудоемкость работ ТР: | Т г тр. | чел. ч | 52037.68 | ||

| Годовая трудоемкость работ по объекту проектирования: | |||||

| в зонах ТО: | Т г ео | чел. ч | 6927.57 | ||

| Т г1 | чел. ч | 8750.71 | |||

| Т г2 | чел. ч | 13413.2 | |||

| в зоне диагностики: | Т гд-1 | чел. ч | |||

| Т гд-2 | чел. ч | 2865.08 | |||

| на постах ТР. | Т г| тр. | чел. ч | 48282.06 | ||

| Количество производственных рабочих на объекте проектирования: | |||||

| - явочное | Ря | чел. | 24.02 | ||

| - штатное | Рш | чел. | 27.90 |

Организационный раздел

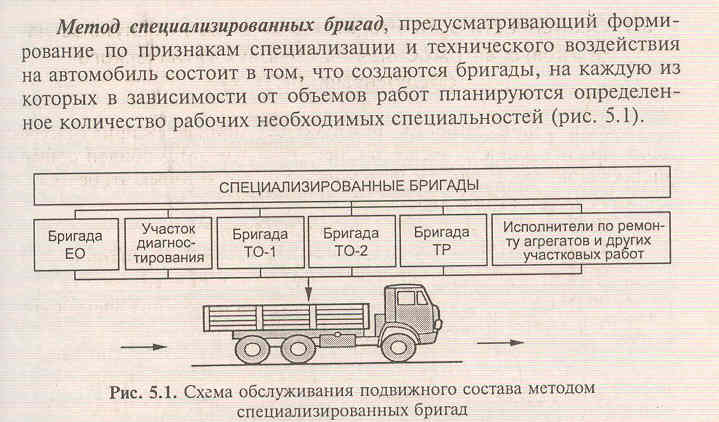

Я выбираю организацию производства по принципу формирования производственных подразделений, с применением для оперативного руководства производством ЦУП так как это один из самых прогрессивных метод.

Структура технической службы зависит от типа и мощности предприятия и включает в себя следующие подразделения:

· Комплекс технического обслуживания и диагностики(ТОД) включает в себя производственные участки выполняющие работы ежедневного обслуживания, работы первого технического обслуживания, второго технического обслуживания , сопутствующий ремонт и работы по диагностированию автомобиля.

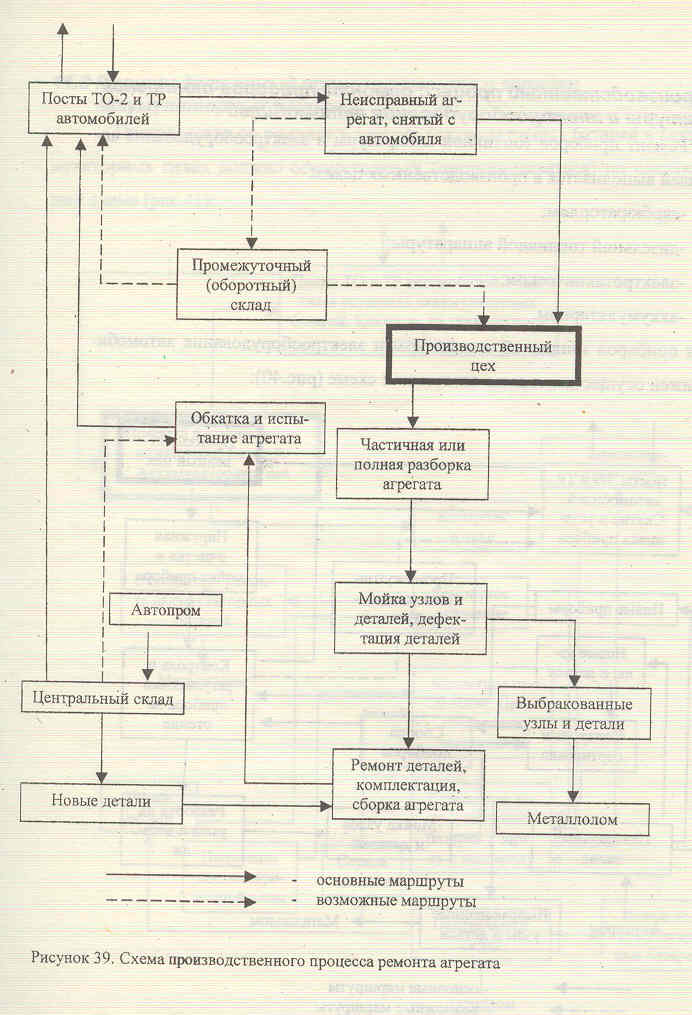

· Комплекс текущего ремонта (ТР) включает в себя подразделения производящие работы по замене неисправных агрегатов, узлов и деталей автомобиля, а также крепежно-регулировочные работы

· Комплекс подготовки производства (ПП) объединяет подразделения комплектации деффектации мойки с инструментального, промежуточного склада.

· Комплекс ремонтных участков (РУ) включает в себя подразделения производящие работы по текущему ремонту узлов и агрегатов автомобиля.

· Центр управления производством (ЦУМ) осуществляет общее оперативное руководство технологическими процессами всеми видами технологических воздействий, предприятие организует учет и анализ работы производственных подразделений.

· Отдел материально-технологического обеспечения (ОМТО) обеспечивает все подразделения технологической службы запасными частями через центральный склад.

· Производственно-технологический отдел (ПТО) разрабатывает технологические процессы работы узлов, агрегатов, технологического проведения технического обслуживания , занимается вопросами внедрения новой техники и рационализации.

· Отдел главного механика (ОГМ) обеспечивает контроль и правильную технологическую эксплуатацию оборудования, систем водоснабжения, канализаций, вентиляции, отопления, силовых установок, электроснабжения, и проводит техническое обслуживание, ремонт технологического оборудования коммуникационных систем.

· Отдел технического контроля (ОТК) осуществляет мероприятия по повышению качества технического обслуживания и ремонта подвижного состава. Контролирует соблюдение план графиков и технологии выполнения технического обслуживания и ремонта автомобилей. Участвует в составлении рекламации заводом поставщикам на поставляемые материалы и агрегаты.

Метод организации труда ремонтных рабочих:

Преимущества:

· При данном методе повышается производительность труда ремонтных рабочих

· Улучшается качество выполняемых работ за счет применения прогрессивных технологий и процесса механизации

· Повышение навыков исполнителей на выполнение закрепленной за ними номенклатуры, технологической операции

Недостатки:

слабое персональная ответственность исполнителей за выполнение работ (в случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника, так как агрегат обслуживают и ремонтируют рабочие различных подразделений), что приводит к числу отказов и простоя автомобиля в ремонте.

4.2. Метод организации технологического процесса

Организация Текущего ремонта

Текущий ремонт планируется центральным работником предприятия (ЦУП) или (ПТО) через определенный пробег.

Выполнение текущего ремонта рекомендовано проводить в три смены подвижного состава.

Текущий ремонт проводится на специализированных потах: проездных или тупиковых.

В данном предприятии я рассматриваю проездные посты.

Проездной пост может проводить до 8 автомобилей в сутки и выполняя определенные операции, (контрольно-осмотровые; мелкий ремонт; текущий ремонт).

Особые условия

§ Необходимость дублирования технологического оборудования, что вызывает повышенные затраты.

§ Необходимость ремонтных рабочих высокой квалификации и совмещение профессий.

Положительные стороны:

1) Возможность выполнения различного объема работ

2) Выполнение обслуживания и сопутствующего ремонта различной продолжительности

4.3. Схема технологического процесса автомобилей в зоне текущего ремонта

4.4. Выбор режима работы производственных подразделений

Таблица 3.3

| Наименование производственных подразделений | Режим работы подразделений | |||

| Число дней работы в году | Число смен работы в сутки | Продолжительность смены, ч | Период выполнения (смены) | |

| Зона ЕО | 1-3 | |||

| Посты общей и поэлементной диагностики | 1 и 2 | |||

| Зона ТО-1 | 2; 3 | |||

| Зона ТО-2 | 1; 2 | |||

| Зона ТР | 1;2:3 | |||

| Ремонтные участки | 1; 2 | |||

| Промежуточный склад | 1-2 |