Очистка и переработка нефти.

КУРСОВАЯ РАБОТА

По дисциплине «Промышленная экология»

На тему: Разработка экологических нормативов промышленного предприятия.

Выполнил:

студент группы БТП06-1

Ершов М. А.

Проверила:

Загорская А. А.

Тюмень – 2010

Оглавление

Общая характеристика НПЗ. 2

Очистка и переработка нефти. 8

Воздействие на человека загрязнителей. 13

Расчет выбросов загрязняющих веществ в атмосферу. 18

Определение состава газового выброса. 18

Расчет рассеивания газового выброса. 21

Определение максимальной приземной концентрации. 23

Проверка условий рассеивания. 24

Список литературы: 27

Общая характеристика НПЗ.

НПЗ представляет собой совокупность основных нефтетехнологических процессов (установок, цехов, блоков), а также вспомогательных и обслуживающих служб, обеспечивающих нормальное функционирование промышленного предприятия (товарно-сырьевые, ремонтно-механические цеха, цеха КИПиА, паро-, водо- и электроснабжения, цеховые и заводские лаборатории, транспортные, пожаро- и газоспасательные подразделения, медпункты, столовые, диспетчерская, дирекция, отделы кадров, финансов, снабжения, бухгалтерия и т.д.). Целевое назначение НПЗ — производство в требуемых объеме и ассортименте высококачественных нефтепродуктов и сырья для нефтехимии (в последние годы — и товаров народного потребления).

Современные нефтеперерабатывающие предприятия характеризуются большой мощностью как НПЗ (исчисляемой миллионами тонн в год), так и составляющих их технологических процессов. В этой связи на НПЗ исключительно высоки требования к уровню автоматизации технологических процессов, надежности и безопасности оборудования и технологии, квалификации обслуживающего персонала. Мощность НПЗ зависит прежде всего от потребности в тех или иных нефтепродуктах района их потребления, наличия ресурсов сырья и энергии, дальности транспортных перевозок и близости соседних аналогичных предприятий. Крупные предприятия экономически эффективнее, чем мелкие. На крупных НПЗ имеются благоприятные предпосылки для сооружения мощных высокоавтоматизированных технологических установок на базе крупнотоннажных аппаратов и оборудования для более эффективного использования сырьевых, водных и земельных ресурсов и значительного снижения удельных капитальных и эксплуатационных затрат. Но при чрезмерной концентрации нефтеперерабатывающих предприятий пропорционально росту мощности возрастает радиус перевозок, увеличивается продолжительность строительства, ухудшается экологическая ситуация внутри и вокруг НПЗ.

Отличительной особенностью НПЗ является получение разнообразной продукции из одного исходного нефтяного сырья. Ассортимент нефтепродуктов НПЗ исчисляется обычно сотнями наименований. Характерно, что в большинстве технологических процессов производят преимущественно только компоненты или полупродукты. Конечные товарные нефтепродукты получают, как правило, путем компаундирования нескольких компонентов, производимых на данном НПЗ, а также добавок и присадок. Это обусловливает необходимость иметь в составе НПЗ разнообразный набор технологических процессов с исключительно сложной взаимосвязью по сырьевым, продуктовым и энергетическим потокам. По ассортименту выпускаемых нефтепродуктов НПЗ делятся на группы:

1) НПЗ топливного профиля;

2) НПЗ топливно-масляного профиля;

3) НПЗ топливно-нефтехимического профиля (нефтехимкомбинаты);

4)НПЗ (нефтехимкомбинаты) топливно-масляно-нефтехимического профиля.

Среди перечисленных выше нефтеперерабатывающих предприятий наибольшее распространение имеют НПЗ топливного профиля, поскольку по объемам потребления и производства моторные топлива значительно превосходят как смазочные масла, так и продукцию нефтехимического синтеза. Естественно, комплексная переработка нефтяного сырья (т.е. топливно-масляно-нефтехим.) экономически более эффективна по сравнению с узкоспециализированной. Наряду с мощностью и ассортиментом нефтепродуктов, важным показателем НПЗ является глубина переработки нефти (ГПН). Глубина переработки нефти — показатель, характеризующий эффективность использования сырья. По величине ГПН можно косвенно судить о насыщенности НПЗ вторичными процессами и структуре выпуска нефтепродуктов. Разумеется, НПЗ с высокой долей вторичных процессов располагает большей возможностью для производства из каждой тонны сырья большего количества более ценных, чем нефтяной остаток, нефтепродуктов и, следовательно, для более углубленной переработки нефти.

В мировой нефтепереработке до сих пор нет общепринятого и однозначного определения этого показателя. В отечественной нефтепереработке под ГПН подразумевается суммарный выход в % на нефть всех нефтепродуктов, кроме непревращенного остатка, используемого в качестве котельного топлива (КТ). В современной нефтепереработке принято подразделять НПЗ (без указания разграничивающих пределов ГПН) на два типа: с неглубокой переработкой (НГП) и глубокой переработкой нефти (ГПН). Такая классификация недостаточно информативна, особенно относительно НПЗ типа ГПН: неясно, какие именно вторичные процессы могут входить в его состав.

По признаку концентрирования остатка удобно классифицировать НПЗ на 4 типа:

1) НПЗ с неглубокой переработкой нефти (НГП);

2) НПЗ с углубленной переработкой нефти (УПН);

3) НПЗ с глубокой переработкой нефти (ГПН);

4) НПЗ с безостаточной переработкой нефти (БОП).

Качество перерабатываемого нефтяного сырья оказывает существенное влияние на технологическую структуру и технико-экономические показатели НПЗ. Легче и выгоднее перерабатывать малосернистые и легкие нефти с высоким потенциальным содержанием светлых, чем сернистые и высокосернистые, особенно с высоким содержанием смолисто-асфальтеновых веществ, переработка которых требует большей насыщенности НПЗ процессами облагораживания.

Для преобладающего выпуска ДТ в состав НПЗ обычно включают процесс гидрокрекинга. Наиболее важным показателем структуры НПЗ является набор технологических процессов, который должен обеспечить оптимальную ГПН и выпуск заводом заданного ассортимента нефтепродуктов высокого качества с минимальными капитальными и эксплуатационными затратами. Каждый из выбранных технологических процессов, их оборудование, уровень автоматизации и экологической безопасности должны соответствовать новейшим достижениям науки и техники. При минимизации капитальных и эксплуатационных затрат наиболее значительный эффект достигается, когда в проекте предусматривается строительство НПЗ на базе крупнотоннажных технологических процессов и комбинированных установок. При комбинировании нескольких технологических процессов в единую централизованно управляемую установку в сочетании с укрупнением достигают:

— экономии капитальных вложений в результате сокращения резервуарных парков, трубопроводов, технологических коммуникаций и инженерных сетей, более компактного расположения оборудования и аппаратов, объединения насосных, компрессорных, операторных, киповских и др. помещений и тем самым увеличения плотности застройки;

— экономии эксплуатационных затрат в результате снижения удельных расходов энергии, пара, топлива и охлаждающей воды за счет объединения стадий фракционирования, теплообмена, исключения повторных операций нагрева и охлаждения, увеличения степени утилизации тепла отходящих потоков и др., а также в результате сокращения численности обслуживающего персонала (т.е. повышения производительности труда) за счет централизации управления, более высокого уровня автоматизации и механизации и т.д.;

— снижения потерь нефтепродуктов и количества стоков и, следовательно, количества вредных выбросов в окружающую среду.

Считается, что на НПЗ средней мощностью (5…7 млн. т/год) каждый процесс должен быть представлен одной технологической установкой. Однако при такой технологической структуре НПЗ связи между процессами становятся весьма жесткими, резко повышаются требования к надежности оборудования, системе контроля и автоматизации, сроку службы катализаторов. В современной практике проектирования и строительства НПЗ большой мощности (10…15 млн. т/год) предпочтение отдают двухпоточной схеме переработки нефти, когда каждый процесс представлен двумя одноименными технологическими установками. При этом процесс, для которого ресурсы сырья ограничены при данной мощности НПЗ, может быть представлен одной технологической установкой.

Исходя из принятой оптимальной мощности НПЗ топливного профиля, равной 12 млн. т/год, на основании технико-экономических расчетов и опыта эксплуатации современного отечественных и зарубежных заводов принята оптимальной мощность головной установки АВТ, равная 6 млн. т/год.

Наибольшую трудность в нефтепереработке представляет квалифицированная переработка гудронов (остатков вакуумной, а в последние годы — глубоковакуумная переработка) с высоким содержанием смолисто-асфальтеновых веществ, металлов и гетеросоединений, требующая значительных капитальных и эксплуатационных затрат. В этой связи на ряде НПЗ страны и за рубежом часто ограничиваются неглубокой переработкой гудронов с получением таких не топливных нефтепродуктов, как битум, нефтяные пеки.

НПЗ неглубокой переработки нефти характеризуется наиболее простой технологической структурой, низкими капитальными и эксплуатационными затратами по сравнению с НПЗ углубленной и глубокой переработкой нефти. Основной недостаток НПЗ неглубокой переработки нефти — большой удельный расход ценного и дефицитного нефтяного сырья и ограниченный ассортимент нефтепродуктов. Наиболее типичный нефтепродукт такого типа НПЗ — котельное топливо, дизтопливо, автобензины, сухой и сжиженные газы. Глубина отбора моторного топлива ограничивается потенциальным содержанием их в исходной нефти. Строительство НПЗ неглубокой переработки нефти могут позволить себе лишь страны, располагающие неограниченными ресурсами нефти (Саудовская Аравия, Иран, Ирак, Кувейт). Нефтепереработка России, обладающей скромными запасами нефти (менее 5 % от мировых), должна ориентироваться только на глубокую и безостаточную переработку нефти.

Очистка и переработка нефти.

Обычная сырая нефть из скважины – это зеленовато-коричневая легко воспламеняющаяся маслянистая жидкость с резким запахом. На промыслах она хранится в крупных резервуарах, откуда транспортируется танкерами или по трубопроводам в резервуары перерабатывающих заводов. На многих заводах различные типы сырых нефтей разделяются по их свойствам согласно результатам предварительной лабораторной переработки. Она указывает приблизительное количество бензина, керосина, смазочных масел, парафина и мазута, которое можно выработать из данной нефти. Химически нефти очень различны и изменяются от парафиновых, которые состоят большей частью из парафиновых углеводородов, до нафтеновых или асфальтеновых, которые содержат в основном циклопарафиновые углеводороды; существует много промежуточных или смешанных типов. Парафиновые нефти по сравнению с нафтеновыми или асфальтеновыми обычно содержат больше бензина и меньше серы и являются главным сырьем для получения смазочных масел и парафинов. Нафтеновые типы сырых нефтей, в общем, содержат меньше бензина, но больше серы и мазута, а также асфальта

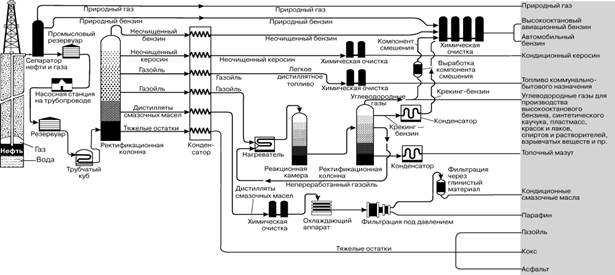

рис 1. Нефтеперерабатывающий завод

Сырая нефть содержит некоторое количество растворенного газа, который соответствует по составу и строению, природным газам и состоит из легких парафиновых углеводородов. Жидкая фаза сырой нефти содержит сотни углеводородов и других соединений, имеющих точку кипения от 38° С до примерно 430° С, причем процентное содержание каждого из углеводородов невелико. Например, бензиновая фракция может содержать до 200 индивидуальных углеводородов, однако в типичном бензине присутствует лишь около 60 углеводородов – от метана с т.кип. –161° С до мезитилена (ароматического углеводорода), с т.кип. 165° С. Они включают парафины, циклопарафины и ароматические соединения, но олефины отсутствуют. Огромный труд, необходимый для анализа состава углеводородов бензинов, делает практически невозможным проведение этих исследований при обычных шаблонных определениях. Что касается соединений, кипящих при температурах выше 165° С, присутствующих в керосине и высококипящих дистиллятах и остатках, трудности идентификации отдельных компонентов возрастают из-за большого количества соединений, перекрывания их температур кипения и возрастающей тенденции высококипящих соединений к разрушению при нагревании. Поэтому все горючие нефтяные продукты подразделяются на фракции по температурным пределам их кипения и по плотности, а не по химическому составу.

Стадии переработки нефти и газа.

Сырые нефть и газ должны пройти серию стадий в процессе их очистки и переработки, прежде чем они превратятся в окончательные продукты, применяемые в промышленности и быту. После подъема под действием давления газа или воды в полевой (промысловый) сепаратор природный газ и легкий природный бензин удаляются, а жидкая нефть сохраняется. Серия насосных станций, работающих обычно в режиме эстафеты, подает нефть по трубопроводам в хранилища нефтеперерабатывающих предприятий. Там, путем термической обработки в ректификационных колоннах, происходит разделение на бензин, керосин, различные типы газойля, масляные дистилляты и тяжелые остатки, а затем их индивидуальная очистка.

Перегонка.

Периодическая перегонка. На начальных этапах развития нефтехимической промышленности сырая нефть подвергалась так называемой периодической перегонке в вертикальном цилиндрическом перегонном аппарате. Процессы дистилляции были неэффективны, потому что отсутствовали ректификационные колонны и не получалось чистого разделения продуктов перегонки. Трубчатые перегонные аппараты. Развитие процесса периодической перегонки привело к использованию общей ректификационной колонны, из которой с различных уровней отбирались дистилляты с разной температурой кипения. Эта система используется и сегодня. Поступающая нефть нагревается в змеевике примерно до 320° С, и разогретые продукты подаются на промежуточные уровни в ректификационной колонне. Такая колонна может иметь от 30 до 60 расположенных с определенным интервалом поддонов и желобов, каждый из которых имеет ванну с жидкостью. Через эту жидкость проходят поднимающиеся пары, которые омываются стекающим вниз конденсатом. При надлежащем регулировании скорости обратного стекания (т.е. количества дистиллятов, откачиваемых назад в колонну для повторного фракционирования) возможно получение бензина наверху колонны, керосина и светлых горючих дистиллятов точно определенных интервалов кипения на последовательно снижающихся уровнях. Обычно для того, чтобы улучшить дальнейшее разделение, остаток от перегонки из ректификационной колонны подвергают вакуумной дистилляции.

Конструкция ректификационных колонн в нефтеперерабатывающей промышленности становится произведением искусства, в котором ни одна деталь не остается без внимания. Путем очень точного контроля температуры, давления, а также потоков жидкостей и паров разработаны методы сверхтонкого фракционирования. Эти колонны достигают высоты 60 м и выше и позволяют разделять химические соединения, т.кип. которых отличается менее чем на 6° С. Они изолированы от внешних атмосферных воздействий, а все этапы дистилляции автоматически контролируются. Процессы в некоторых таких колоннах происходят в условиях высоких давлений, в других – при давлениях, близких к атмосферному; аналогично температуры изменяются от экстремально высоких до значений ниже –18° С.

Термический крекинг.

Склонность к дополнительному разложению более тяжелых фракций сырых нефтей при нагреве выше определенной температуры привела к очень важному успеху в использовании крекинг-процесса. Когда происходит разложение высококипящих фракций нефти, углерод-углеродные связи разрушаются, водород отрывается от молекул углеводородов и тем самым получается более широкий спектр продуктов по сравнению с составом первоначальной сырой нефти. Например, дистилляты, кипящие в интервале температур 290–400° С, в результате крекинга дают газы, бензин и тяжелые смолоподобные остаточные продукты. Крекинг-процесс позволяет увеличить выход бензина из сырой нефти путем деструкции более тяжелых дистиллятов и остатков, образовавшихся в результате первичной перегонки. Выход кокса определяется природой перерабатываемого сырья и степенью рециклизации наиболее тяжелых фракций.

Как правило, из исходного крекируемого объема образуется примерно 15–25% лигроина и 35–50% газойля (т.е. легкого дизельного топлива) наряду с крекинг-газами и коксом. Последний используется в основном как топливо, исключая образующиеся специальные виды кокса (один из них является продуктом обжига и используется при производстве углеродных электродов). Коксование до сих пор пользуется популярностью главным образом как процесс подготовки исходного материала для каталитического крекинга.