Технологическая схема производства. 2. Характеристика изделия ..7

Стр.

1.Введение……………………………………………………………………………..3

2. Характеристика изделия…………………………………………….......................7

3.Технологическая схема производства……………….…………………................10

4. Режим работы предприятия …………………….…….………………………….13

5.Потребность предприятия в материалах…………………...……….…………….15

6.Расчет основного технологического оборудования……………………………...16

7.Контроль качества продукции………....………………………………………..…24

8.Охрана труда...…………….………………………………………………………..25

9.Список используемых источников ………………………………………………..27

Введение

Сухие строительные смеси (ССС) являются неотъемлемой частью современного строительства. Рынок ССС постоянно развивается, представляя вниманию потребителей новые виды продукции.

Сегодня любые строительные работы уже нельзя представить без применения строительных сухих смесей (ССС) и все это, потому что сухие смеси по сравнению товарными и бетонными смесями имеют ряд преимуществ.

- применяя ССС можно добиться сокращения технологических операций, переводящих их из сухого состояний в состояние рабочего раствора.

- повышается качество строительных работ. Это происходит, потому что состав ССС полностью готовят на предприятии - изготовителе, а не на стройплощадке.

- повышается производительность труда на 150-200%

- уменьшается материалоемкость в 3-10 раз в зависимости от вида работ (плиточные работы - в 7 раз, выравнивание стен и потолков- в 10 раз);

- сокращаются транспортные расходы более 15%

- сокращается, около 7%, уровень отходов рабочего раствора.

- возможность транспортирования и хранения при отрицательных температурах;

- производство ССС экологически чистое, что сегодня, очень важный фактор.

Кроме этого, сухие смеси имеют целый ряд преимуществ, главными из которых, как для профессионалов, так и для любителей, являются:

-легкость в работе, так как сухая смесь быстро приготавливается,

-легко ложится на поверхность и разравнивается; а также шлифуется и покрывается краской или иными материалами;

-долговечность покрытий, выполненных с использованием сухих строительных смесей.

Сегодня сухие строительные смеси в России производят многие предприятия. Число марок смесей отечественного производства в течение последних нескольких лет постоянно увеличивается.

Российский рынок ССС - один из наиболее молодых и динамично растущих сегментов отрасли строительных материалов.

Последнее время наблюдается значительный рост рынка сухих строительных смесей в России. Причем, развитие происходит с увеличением доли отечественной продукции и уменьшением доли импорта. К середине 1998 года доля импортных товаров на рынке модифицированных строительных смесей составляла 75-80%. Со второй половины 1998 года уже российские предприятия начинают выпускать сухие строительные смеси. В зарубежном же строительстве сухие строительные смеси прочно утвердились и области их применения постоянно расширяются. Выпуск их в странах Европы в настоящее время покрывает потребность более чем на 120%.

Сухая строительная смесь- это приготовленный в заводских условиях, в соответствии с рецептом набор ингредиентов, который составлен для определенного вида строительных и ремонтных работ. Подготовка их к использованию проще простого: следует добавить нужное количество воды.

Сухих строительные смеси применяют для следующих работ:

· кладочные работы

· выравнивание стен и потолков

· устройство пола

· плиточные работы

· гидроизоляционные теплоизоляционные работы

· шпаклевочные работы

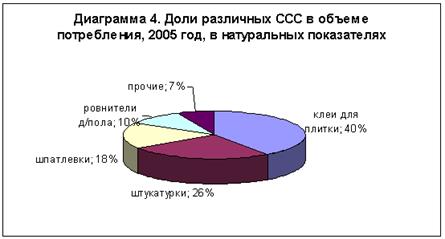

Структура потребления ССС в России выглядит следующим образом (диаграмма 1): клеи для керамической плитки занимают около 40% рынка, чуть более четверти рынка приходится на модифицированные штукатурки. Сухие шпатлевки, ровнители и прочие виды смесей (затирки, монтажные клеи и т.д.) в сумме обеспечивают около трети потребления.

По ГОСТ 31189-2003 «Сухие строительные смеси» сухие смеси классифицируют по следующим признакам:

-основному назначению

-применяемому вяжущему

-наибольшей крупности зерен

По основному назначению смеси подразделяют на виды: выравнивающие, облицовочные, напольные, ремонтные, защитные, кладочные, монтажные, декоративные, гидроизоляционные, теплоизоляционные, грунтовочные.

По наибольшей крупности зерен заполнителей смеси бывают: бетонные, растворные, дисперсные.

По применяемому вяжущему: цементные, известковые, глиновые, гипсовые.

В современном производстве в сухие строительные смеси добавляют три основных компонента: вяжущие, наполнитель и химические добавки.

Количество модифицирующих добавок достаточно велико. Каждая добавка по-своему влияет на свойства сухой смеси. В составе некоторых видов сухих строительных смесей может быть несколько десятков добавок.

Добавки позволяют ускорять или замедлять отвердевание, улучшать удобство укладки готовых растворов, уменьшать количество воды, необходимой для приготовления раствора, повышать морозостойкость и пористость.

В качестве наполнителей при производстве сухих смесей используются кварцевый песок и известняковая мука. Есть и простые наполнители, входящие в состав теплоизоляционных штукатурных смесей - это могут быть перлит, вермикулит, керамзит, а, в отдельных случаях, и гранулированный пенополистирол.

В качестве вяжущего вещества может использоваться цемент, известь, глина, гипс, фторангидрит и их комбинации.

Задача: запроектировать технологическую линию по производству сухих строительных смесей на основе фторангидритового вяжущего.

Исходные данные:

-Производительность: 10000м3 /год

-Материалы: Вяжущее на основе фторангидрида (ФАВ)

песок кварцевый фр.<5мм

известняковая мука фр. 10-20 мк, W<0,1%

гашеная известь, W<0,1%

вспученный перлитовый песок фр. <2,5мм, W<0,1%

Электроцеллюлоза

Добавка БГ-20

Характеристика изделия

1) Штукатурные ССС

Обычная штукатурка - это раствор, в состав которого входят: вяжущие материалы (связующее) и заполнители. При помощи такой штукатурки выравнивают неровности кладки и закрывают швы; ее используют в качестве изоляции от проникновения в помещение влаги; для повышения звуко- и теплоизоляционных свойств стен. Применяется для оштукатуривания внутренних стен общественных, жилых и производственных зданий.

2) Шпаклевочные ССС предназначены для окончательного выравнивания стен и потолков в помещениях. Для создания ровной, прочной основы под окраску или оклейку обоями.

3) Смеси для пола предназначены для первичного выравнивания полов и для устройства самовыравнивающихся полов. Для плиточного покрытия пола устраивают подготовительный слой (стяжка). Подвижность растворной смеси должна соответствовать погружению стандартного конуса на 3-4 см. При устройстве стяжек по сыпучим материалам (песку, керамзиту и т.п.), также по бетонным поверхностям применяют наливные стяжки. Их готовят из пластичных растворных смесей. В качестве основания под покрытие пола применяют самовыравнивающиеся смеси. Основными критериями хорошего качества самовыравнивающихся смесей является обеспечение легкого и непродолжительного растекания раствора, нерасслаиваемости растворной смеси, отсутствие усадочных трещин, быстрого затвердевания раствора. Они предназначены для покрытия полов различными линолеумами и другими рулонными материалами, а также плиткой.

Таблица1

Рецептура смесей

| Наименование | Материал, % | |||||||

| ФАВ | Гаш. известь | Извест- няковая мука | Перлит | Кварц. песок фр.0,1-0,4 | Кварц. песок фр.0,4-2,0 | Электро- целюлоза | БГ-20 | |

| Штукатурные ССС | ||||||||

| -экономичная | - | - | - | 0,08 | ||||

| -обычная | 7,5 | 60,5 | - | 0,08 | ||||

| -легкая | - | 0,1 | ||||||

| Шпаклевочные ССС | ||||||||

| -обычная | - | 0,06 | - | |||||

| -декоративная «для начеса» | - | - | 0,06 | - | ||||

| -теплоизолирующая | - | - | 0,2 | - | ||||

| Смеси для пола | ||||||||

| -стяжка для первичного выравнивания полов | - | 0,05 | - | |||||

| -самовыравниваю- щиеся | - | - | 1,0 | - |

Таблица2

Требования по материалам

| Наименование материала | Наименование нормативного документа | Технические требования | Способ Хранения |

| ФАВ | Специализирован- ный склад, охранять от прямого попадания влаги. | ||

| Песок кварцевый | Гост 8736-93 | -

| Специализированный склад заполнителей. Склад оборудован системой подогрева в зимнее время. |

| Гашеная известь | Гост 9179 -77 | - тонкость помола( сквозь сито с сетками № 02 и № 008 по ГОСТ 6613 проходило соответственно не менее 98,5 и 85 % массы просеиваемой пробы) -Хим.состав(СаО + МgO, не менее60%, активный МgO, не более 5%) Содержание непогасившихся зерен не более 1-2%. | Специализирован- ный склад, охранять от прямого попадания влаги. |

| Вспученный перлитовый песок | Гост 10832-91 | -Марки 100; -фр.<2,5мм | Специализирован- ный склад, охранять от прямого попадания влаги. |

| Электро-целлюлоза | Хранить в закрытом помещении. Предохранять от прямого попадания влаги. | ||

| Добавка БГ-20 | Хранить в закрытом помещении. Предохранять от прямого попадания влаги. |

Технологическая схема производства

Сухие строительные смеси — это мелкозернистые тщательно перемешанные композиции сухих компонентов рационального состава, приготовленные в заводских условиях. Строго дозированный в соответствии с рецептом набор ингредиентов составлен для возможности выполнения определенного вида строительных и ремонтных работ.

В отличие от технологий изготовления традиционных растворных смесей, технологии изготовления сухих смесей позволяют получать смеси со строго оптимизированным фракционным составом наполнителей и точным дозирование исходных компонентов. Именно четкое соблюдение требований по подготовке исходного сырья, его дозированию и перемешиванию обеспечивают получение сухих смесей и конечной продукции на их основе (растворы и бетоны) стабильно высокого качества.

Технология производства сухих смесей складывается из следующих операций:

· тепловая обработка (сушка) в сушильных агрегатах заполнителя (песка) до

влажности, равной 0,5%;

· рассев заполнителя на ситах на требуемое количество фракций;

· просеянный песок после дозирования загружается в смеситель

принудительного действия;

· в тот же смеситель загружают предварительно отдозированные на весовых дозаторах другие компоненты ССС;

· отдозированные материалы перемешивают до требуемой степени однородности;

· полученную смесь затаривают в емкости, необходимые для реализации и

подают на склад готовой продукции.

Смеси хранят в сухом месте. [1]

Производство ССС состоит из трех основных частей: подготовка исходных материалов, приготовление смесей и отпуск готовой продукции.

Участок подготовки исходных материалов обеспечивает заполнение и поддержание в необходимых объемах сырья (инертные материалы, вяжущие и добавки) в бункерах 6,7,8,9. Бункеры вяжущих (ФАВ, гашеная известь),перлита, известняковой муки заполняются с помощью пневмотранспорта. Материал подается из автомобильных емкостей. Заполнение бункеров добавок, поступающих в мешках, ведрах или бочках, осуществляется вручную с помощью подъемных устройств. [1]

Кварцевый песок привозится на завод из карьера и поступает на склад песка. Со склада по галерее ленточным конвейером песок подается в сушильный барабан. Песок поступает внутрь барабана и, благодаря вращению и наклону барабана, передвигается к его зазгрузочной части. При этом дымовые газы, являющиеся агентом сушки, движутся параллельно песку и высушивают его. Сушка кварцевого песка производится при температуре 550-600С. Остаточная влажность песка после сушки не должна превышать 0,1-0,2%. После сушки песок подвергается рассеиванию на виброситах 3 с разделением песка на необходимые фракции, мм: 0,1-0,4, 0,4-2,0. Более крупные и мелкие фракции удаляются в отвалы или утилизируются на месте, а готовые фракции направляются в бункера 4,5, где хранятся раздельно по фракциям.

Из силосов и бункеров компоненты ССС попадают в смесительное отделение. Смесительное отделение завода снабжено автоматическими системами дозирования компонентов, работающих по заданным программам.

Смешивание отдозированных компонентов осуществляется в герметизированном смесителе принудительного действия 12, в который компоненты ССС попадают по винтовому конвейеру.

Процесс смешивания идет до тех пор, пока не получится однородная смесь. Полученная смесь поступает в машину для фасовки. С помощью упаковочной машины осуществляется автоматическое отвешивание сухой смеси в заданной дозировке (20,30,40,50 кг) и наполнение соответствующих бумажных мешков и их упаковка. Готовые мешки с сухой смесью попадают на мешкопогрузчик для укладки их на поддоны и отправляются на склад готовой продукции. [2]

Схема 1

Структурная схема завода для производства сухих строительных смесей

1-склад песка;

2-сушильный барабан;

3-вибросита;

4-бункер фракционированного песка, фр.0,1-0,4мм;

5-бункер фракционированного песка, фр.0,4-2,0мм;

6-силос ФАВ;

7-силос гашеной извести;

8-силос известняковой муки;

9-силос перлита;

10,11-дозаторы;

12-смеситель;

13-фасовочная установка;

14-склад готовой продукции;

15-склад добавок;

16-пост фасовки добавок.

Режим работы предприятия

Режим работы предприятия:

При определении режима работы предприятия по ОНТП 07-85 следует принимать:

-номинальное количество рабочих суток в год………………………..260

-то же по выгрузке сырья и материалов с ж/д транспорта…………….365

-количество рабочих смен в сутки…………..…………………………...2

-то же по приёму сырья и материалов:

*ж/д транспорт……………………………………………………3

*автотранспорт…………………………………………….2 или 3

(в зависимости от местных условий)

-расчётное количество рабочих суток…………………………………..253

-длительность плановых остановок на ремонты………………………..7суток

-продолжительность рабочей смены……………………………………..8ч.

Годовая производительность-10000 т/год

Производительность СО с учётом брака (к=1,5%)-10150т/год

Таблица 3

Производственная программа выпуска продукции

| Наименование продукции | ед.изм. | Производительность предприятия | |||

| В час | В смену | В сутки | В год | ||

| Штукатурные ССС | т | 0,92 | 7,41 | 14,82 | |

| -экономичная | т | 0,31 | 2,47 | 4,94 | |

| -обычная | т | 0,31 | 2,47 | 4,94 | |

| -легкая | т | 0,31 | 2,47 | 4,94 | |

| Шпаклевочные ССС | т | 0,92 | 7,41 | 14,82 | |

| -обычная | т | 0,31 | 2,47 | 4,94 | |

| -декоративная «для начеса» | т | 0,31 | 2,47 | 4,94 | |

| -теплоизолирующая | т | 0,31 | 2,47 | 4,94 | |

| Смеси для пола | т | 0,92 | 7,41 | 14,82 | |

| -стяжка для первичного выравнивания полов | т | 0,31 | 2,47 | 4,94 | |

| - самовыравнивающиеся | т | 0,31 | 2,47 | 4,94 |

Таблица 4

Производственная программа работы предприятия

| потери | расчет годового фонда времени | производ-сть | |||||||||

| оборудование | G, т/год | кол.смен | кол.часов | коэф.исп. | раб.дней | кол.часов | т/сут | т/смена | т/ч | ||

| брак | мех | в сут | в смену | оборуд. | в году | в год | |||||

| фасов.машина | 0,95 | 39,53 | 19,76 | 2,47 | |||||||

| смеситель | 1,50 | 0,95 | 40,12 | 20,06 | 2,51 | ||||||

| ФАВ (24,4%)=2440 | |||||||||||

| транспорт | 2442,52 | 0,10 | 0,95 | 9,65 | 4,83 | 0,60 | |||||

| дозатор | 2445,05 | 0,10 | 0,95 | 9,66 | 4,83 | 0,60 | |||||

| бункер | 2445,05 | 0,95 | 9,66 | 4,83 | 0,60 | ||||||

| транспорт | 2447,58 | 0,10 | 0,95 | 9,67 | 4,84 | 0,60 | |||||

| силос | 2450,11 | 0,10 | 0,95 | 6,71 | 2,24 | 0,28 | |||||

| гаш.известь (6,3%)=630 | |||||||||||

| транспорт | 630,65 | 0,10 | 0,95 | 2,49 | 1,25 | 0,16 | |||||

| дозатор | 631,30 | 0,10 | 0,95 | 2,50 | 1,25 | 0,16 | |||||

| бункер | 631,30 | 0,95 | 2,50 | 1,25 | 0,16 | ||||||

| транспорт | 631,96 | 0,10 | 0,95 | 2,50 | 1,25 | 0,16 | |||||

| склад | 632,61 | 0,10 | 0,95 | 1,73 | 0,58 | 0,07 | |||||

| изв.мука (9,2%)=920 | |||||||||||

| транспорт | 920,95 | 0,10 | 0,95 | 3,64 | 1,82 | 0,23 | |||||

| дозатор | 921,90 | 0,10 | 0,95 | 3,64 | 1,82 | 0,23 | |||||

| бункер | 921,90 | 0,95 | 3,64 | 1,82 | 0,23 | ||||||

| транспорт | 922,86 | 0,10 | 0,95 | 3,65 | 1,82 | 0,23 | |||||

| склад | 923,81 | 0,10 | 0,95 | 2,53 | 0,84 | 0,11 | |||||

| кв.песок (57,4%)=6640 | |||||||||||

| вибросито | 6646,64 | 0,10 | 0,95 | 26,27 | 13,14 | 1,64 | |||||

| элеватор | 6653,29 | 0,10 | 0,95 | 26,30 | 13,15 | 1,64 | |||||

| суш.барабан | 6659,94 | 0,10 | 0,95 | 26,32 | 13,16 | 1,65 | |||||

| транспорт | 6666,60 | 0,10 | 0,95 | 26,35 | 13,18 | 1,65 | |||||

| склад | 6673,27 | 0,10 | 0,95 | 18,28 | 6,09 | 0,76 | |||||

| кв.песок фр.0,1-0,4 (52,8%)=5280 | |||||||||||

| транспорт | 5285,46 | 0,10 | 0,95 | 20,97 | 10,49 | 1,31 | |||||

| дозатор | 5290,93 | 0,10 | 0,95 | 20,91 | 10,46 | 1,31 | |||||

| бункер | 5290,93 | 0,95 | 20,91 | 10,46 | 1,31 | ||||||

| кв.песок фр.0,4-2,0 (4,6%)=460 | |||||||||||

| транспорт | 460,48 | 0,10 | 0,95 | 1,83 | 0,91 | 0,11 | |||||

| дозатор | 460,95 | 0,10 | 0,95 | 1,82 | 0,91 | 0,11 | |||||

| бункер | 460,95 | 0,95 | 1,82 | 0,91 | 0,11 | ||||||

| перлит (2,7%)=270 | |||||||||||

| транспорт | 270,28 | 0,10 | 0,95 | 1,07 | 0,54 | 0,07 | |||||

| дозатор | 270,56 | 0,10 | 0,95 | 1,07 | 0,53 | 0,07 | |||||

| бункер | 270,56 | 0,95 | 1,07 | 0,53 | 0,07 | ||||||

| транспорт | 270,84 | 0,10 | 0,95 | 1,07 | 0,54 | 0,07 | |||||

| склад | 271,12 | 0,10 | 0,95 | 0,74 | 0,25 | 0,03 | |||||

| добавка элекроцел. (0,7%)=70 | |||||||||||

| дозатор | 70,07 | 0,10 | 0,95 | 0,28 | 0,14 | 0,02 | |||||

| емкость | 70,07 | 0,95 | 0,28 | 0,14 | 0,02 | ||||||

| склад | 70,14 | 0,10 | 0,95 | 0,19 | 0,06 | 0,01 | |||||

| добавка БГ-20 (3%)=300 | |||||||||||

| дозатор | 300,31 | 0,10 | 0,95 | 1,19 | 0,59 | 0,07 | |||||

| емкость | 300,31 | 0,95 | 1,19 | 0,59 | 0,07 | ||||||

| склад | 300,62 | 0,10 | 0,95 | 0,82 | 0,27 | 0,04 |