Чертеж детали, назначение параметров качества обработки.

Деталь из стали 45по ГОСТ 1050-74 с твердостью НВ 617-689

После чистового обтачивания деталь имеет технологические допуски ( в зависимости от диаметров): 120…130 мм при параметре шероховатости поверхности R0=6,3 мкм и глубине дефектного поверхностного слоя П=30...20 мкм.

3. Технологические подготовка управляющей программы.

3.1. Эскиз заготовки, обоснование метода её получения

Главным при выборе заготовки является обеспечение заданного качества готовой детали при её минимальной себестоимости.

Методы получения первичных заготовок определяются технологическими свойствами материала, конструктивными свойствами и размерами детали и программой выпуска.

По мере того, как усложняется конфигурация заготовки, уменьшаются напуски и припуски, повышается точность размеров и параметров расположения поверхностей, усложняется и удорожается технологическая оснастка заготовительного цеха, и возрастает себестоимость заготовки.

Заготовки простой конфигурации дешевле, т.к. не требуют при изготовлении сложной и дорогой технологической оснастки, однако такие заготовки требуют трудоемкой последующей обработки и повышенного расход материала

Но так как в данной курсовой работе деталь выпускается небольшими опытными партиями 100…200 шт./год, то в качестве заготовки для детали выбран пруток Ø48 мм простого сортового проката (круглого профиля) общего назначения из стали 45 (ГОСТ 1050-741) в=617...689 МПа.

Простые сортовые профили (круглые) общего назначения (ГОСТ 2590-71) используют для изготовления гладких и ступенчатых валов с небольшими перепадом диаметров, степеней, стаканов диаметром не более 50 мм, втулок диаметром не более 25 мм, рычагов, клиньев, фланцев.

Перед обработкой на станке с ЧПУ заготовка обрабатывается на фрезерно-центровальном станке, где фрезеруются торцы и. если требуется, то и центровые отверстия.

3.2. Выбор системы ЧПУ, исходя из анализа формы детали

Числовое программное управление (ГОСТ 20523-80) станком - управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Различают ЧПУ:

- контурное,

- позиционное,

- позиционно-контурное (комбинированное),

- адаптивное

При позиционном управлении (Ф2) перемещение рабочих органов станка происходит в заданные точки, при чем траектория перемещения не задается. Такие системы позволяют обработать только прямолинейные поверхности.

При контурном управлении (ФЗ) перемещение рабочих органов станка происходит по заданной траектории и с заданной скоростью для получения необходимого контура обработки. Такие системы обеспечивают работу по сложным контурам, в том числе криволинейные.

Комбинированные системы ЧПУ работают по контрольным точкам (узловым) и по сложным траекториям.

Адаптивное ЧПУ станком обеспечивает автоматическое приспосабливание процесса обработки заготовки к изменяющимся условиям обработки по определенным критериям

Деталь, рассматриваемая в данной курсовой работе, имеет криволинейную поверхность (галтель), следовательно, первая система ЧПУ здесь не применяется. Возможно использование последних трех систем ЧПУ

С экономической точки зрения целесообразно в данном случае использовать контурное или комбинированное ЧПУ, т.к. они менее дороги, чем остальные, и в то же время обеспечивают необходимую точность обработки.

3.3. Выбор технологического оборудования

3.3.1. Токарный станок с ЧПУ модели 16К20ФЗС32

Для обработки данной модели выбираем токарные станок с ЧПУ модели 16К20ФЗС32.

Данный станок предназначен для обработки внутренних и наружных поверхностей деталей типа тел вращения со ступенчатыми или криволинейным профилем, включая нарезание крепежной резьбы, за одни или несколько проходов в замкнутом полуавтоматическом цикле.

Технические характеристики станка

| 1. Наибольший диаметр обрабатываемого изделия над суппортом, мм | |

| 2. Наибольшая длина обработки установленного в центрах изделия, мм | |

| 3. Наибольшая длина обработки, мм | |

| 4. Диаметр отверстия в шпинделе, мм | |

| 5. Частота вращения шпинделя (бесступенчатое регулирование), мин-1 | 20…2240 |

| 6. Пределы частот вращения шпинделя, устанавливаемого вручную, мин-1 диапазон I диапазон II диапазон III | 20…235 63…900 160…2240 |

| 7. Скорость подачи, мм/об продольного хода поперечного хода | |

| 0,01-20,47 | |

| 0,0510,23 | |

| 8. Скорость быстрых ходов, мм/мин (продольного) | |

| 9. Перемещение суппорта на 1 импульс, мм продольного хода поперечного хода | 0.01 0.005 |

| 10. Пределы шагов нарезаемой резьбы, мм | 0,01-40,95 |

| 11. Предельные диаметры сверления, мм по чугуну по стали | |

| 12. Количество позиций в инструментальной головке |

По всем этим характеристикам станок подходит для обработки данной детали.

3.3.2 Устройство ЧПУ модели 2Р22

Устройства, выдающие управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта, называют устройствами числового программного управления УЧПУ.

Станок 16К20ФЗС32 оснащен УЧПУ модели 2Р-22. По виду обработки геометрической информации, устройство 2Р-22 является контурным (Ф3), следовательно, его можно применять для обработки на станке таких деталей, как в данной курсовой работе.

Устройство обеспечивает одновременное управление с круговой и линейной интерполяцией по двум координатным осям.

В состав УЧПУ входят отдельные функционально-законченные блоки:

- приборный блок;

- блок отображения символьной информации;

- пульт управления;

- кассетный накопитель на магнитный ленте.

Данное устройство ЧПУ 2Р-22 предусматривает возможность ввода программы в диалоговом режиме с пульта управления или с программоносителя.

3.4 Технологический маршрут обработки детали

Технологический маршрут обработки детали в данной курсовой работе заключается в последовательности переходов, проводимых в станке 16К20ФЗС32. В маршрут обработки не включаются такие операции:

- заготовительная

- фрезерно-центровальная (фрезерование торцов),

- маркировочная

- промывочная

- контроль;

т.к. они производятся на другом технологическом оборудовании.

Операция 010: токарная

Переход №1 сверление внутренней поверхности Т1

Переход №2 черновое точение наружной поверхности заготовки левым резцом – Т2

Переход №3 точение наружной канавки канавочным резцом Т4

Переход №4 черновое точение наружной поверхности правым резцом – Т5

Переход №5 черновое точение наружной поверхности заготовки левым резцом Т2

Переход №6 точение наружной канавки канавочным резцом – T4

Переход №7 чистовое точение наружной поверхности левым резцом Т3

Переход №8 чистовое точение наружной поверхности правым резцом Т6

Переход №9 нарезание резьбы резцом Т7

Переход №10 отрезка отработанной детали резцом – Т8

3.5. Выбор инструмента

Для обработки детали требуемой формы необходим следующий режущий инструмент:

- Сверло (Т1)

- Проходной резец (Т2,Т3,Т5, Т6)

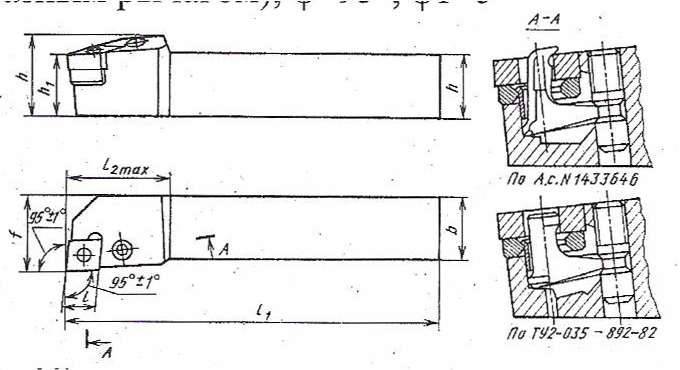

Для чернового и чистового точения основных поверхностей выбираем резец проходной с механическим креплением четырехгранной режущей пластины (крепление L-образным рычагом); =95°. l =5°

|

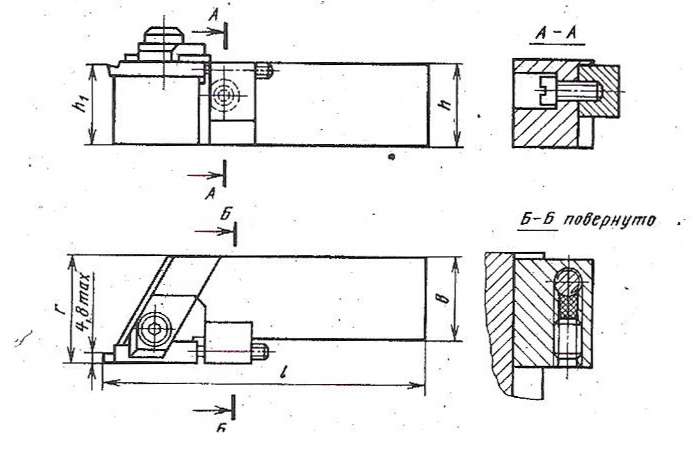

-Канавочный резец (Т4)

Для прорезания канавки выбираем канавочный резец с механическим креплением режущей пластины (крепление пластины прихватом)

|

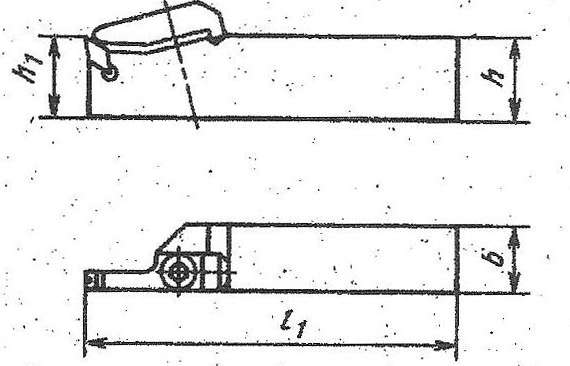

- Резьбовой резец (T7)

Для нарезания резьбы выбираем резьбовой резец с механическим креплением режущей пластины

-Отрезной резец (Т8)

Для отрезки детали выбираем отрезной резец с креплением прихватом однокромочной пластины

3.6. Назначение режимов обработки

Переход №1 сверление внутренней поверхности Т1

Диаметр сверла D = 10 мм

Sтабл= 0,1 мм/об

Скорость резания Vтабл= 40 мм/мин

Частота вращения

n=1000*Vтабл/(*Dсв)=1000*40/(3,14*10)=1274 об/мин

Переход №2 черновое точение наружной поверхности заготовки левым резцом – Т2

1. Глубина резания выбирается при черновом точении в зависимости от жесткости системы СПИД, мощности привода, вида режущего инструмента t= 2 мм

2. Подача на оборот S=0.6 мм/об

3. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - скорость резания (см. табл) 157 мм/об

К1 - коэффициент, зависящий от стойкости резца. 0,92

К2 - коэффициент, зависящий от обрабатываемого материала. 1,15

КЗ - коэффициент, зависящий от состояния обрабатываемой поверхности; 1,0

К4 - коэффициент, зависящий от материала резца. 1,0

К5 - коэффициент, зависящий от геометрии резца. 0.81

V= 157*0,92*1,15*1,0*1,0*0,81=135 м/мин

4. Частота вращения шпинделя n=1000*V(*Dзаг.) = 1000*135/(3.14*45) = 955,5 об/мин

5. Основное время обработки (машинное) Т0= Lpx/(S*n) = 170/(0,6*955,5) = 0.3мин

6. Стойкость резца Т2: Т0=90 мин

Переход №3 точение наружной канавки канавочным резцом Т4

1. Глубина резания t= 4 мм

2. Подача на оборот S=0.16 мм/об

3. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2, где

Vтабл. - 153 мм/об

К1 – 1,0

К2 - 1,0

V= 94*1,0*1,0=153 м/мин

4. Частота вращения шпинделя

n=1000*V(*Dкон.) = 1000*153/(3.14*45) = 1082,8 м/мин

5. Основное время обработки (машинное) Т0= Lpx/(S*n) = 170/(0,16*1082,8) = 0.98мин

6. Стойкость резца Т4: Т0=60 мин

Переход №4 черновое точение наружной поверхности правым резцом – Т5

1. Глубина резания выбирается при черновом точении в зависимости от жесткости системы СПИД, мощности привода, вида режущего инструмента t= 2 мм

2. Подача на оборот S=0.6 мм/об

3. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - 157 мм/об

К1 - 0,92; К2 - 1,15; КЗ - 1,0; К4 - 1,0; К5 - 0.81

V= 157*0,92*1,15*1,0*1,0*0,81=135 м/мин

4. Частота вращения шпинделя n=1000*V(*Dзаг.) = 1000*135/(3.14*45) = 955,5 об/мин

5. Основное время обработки (машинное) Т0= Lpx/(S*n) = 170/(0,6*955,5) = 0.3мин

6. Стойкость резца Т2: Т0=90 мин

Переход №5 черновое точение наружной поверхности заготовки левым резцом Т2

1. Глубина резания выбирается при черновом точении в зависимости от жесткости системы СПИД, мощности привода, вида режущего инструмента t= 2 мм

2. Подача на оборот S=0.6 мм/об

3. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - 157 мм/об

К1 - 0,92; К2 - 1,15; КЗ - 1,0; К4 - 1,0; К5 - 0.81

V= 157*0,92*1,15*1,0*1,0*0,81=135 м/мин

4. Частота вращения шпинделя n=1000*V(*Dзаг.) = 1000*135/(3.14*45) = 955,5 об/мин

5. Основное время обработки (машинное) Т0= Lpx/(S*n) = 170/(0,6*955,5) = 0.3мин

6. Стойкость резца Т2: Т0=90 мин

Переход №6 точение наружной канавки канавочным резцом – T4

1. Глубина резания t= 4 мм

2. Подача на оборот S=0.16 мм/об

3. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2, где

Vтабл. - 153 мм/об

К1 – 1,0; К2 - 1,0

V= 94*1,0*1,0=153 м/мин

4. Частота вращения шпинделя

n=1000*V(*Dкон.) = 1000*153/(3.14*45) = 1082,8 м/мин

5. Основное время обработки (машинное) Т0= Lpx/(S*n) = 170/(0,16*1082,8) = 0.98мин

6. Стойкость резца Т4: Т0=60 мин

Переход №7 чистовое точение наружной поверхности левым резцом Т3

1. Глубина резания t= 0,5 мм

2. Подача на оборот S=0.45 мм/об

3. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - скорость резания (см. табл) 220 мм/об

К1 - коэффициент, зависящий от стойкости резца. 0.95

К2 - коэффициент, зависящий от обрабатываемого материала. 1,15

КЗ - коэффициент, зависящий от состояния обрабатываемой поверхности; 1,0

К4 - коэффициент, зависящий от материала резца. 1,0

К5 - коэффициент, зависящий от геометрии резца. 0,81

V= 220*0,95*1,15*1,0*1,0*0,81=195 м/мин

4. Частота вращения шпинделя n=1000*V(*Dзаг.) = 1000*195/(3.14*170) = 365,3 об/мин

5. Основное время обработки (машинное) Т0= Lpx/(S*n) = 170/(0,45*365,3) = 1.03мин

6. Стойкость резца Т2: Т0=90 мин

Переход №8 чистовое точение наружной поверхности правым резцом Т6

1. Глубина резания t= 0,5 мм

2. Подача на оборот S=0.45 мм/об

3. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ*К4*К5, где

Vтабл. - скорость резания (см. табл) 220 мм/об

К1 – 0,95; К2 - 1,15; КЗ - 1,0; К4 - 1,0; К5 - 0,81

V= 220*0,95*1,15*1,0*1,0*0,81=195 м/мин

4. Частота вращения шпинделя n=1000*V(*Dзаг.) = 1000*195/(3.14*170) = 365,3 об/мин

5. Основное время обработки (машинное) Т0= Lpx/(S*n) = 170/(0,45*365,3) = 1.03мин

6. Стойкость резца Т2: Т0=90 мин

Переход №9 нарезание резьбы резцом Т7

1. Внутренний диаметр резьбы X = D – 2*(F-F/6-F/8) = 20-2*(1.5-0.25-0.19) = 17.88

2. Глубина резанья за один проход P = (X-D)/2m = (17.88-20)/10 = 0.212

3. Подача выбирается равной шагу резьбы S = 1.5 мм/об

4. Скорость резанья рассчитывается по формуле: V = (Cy/(T*t*Sy))*Kv = 56,52 м/мин

5. Частота вращения шпинделя n=1000*V/(*Dзаг.) = 1000*/(3.14*45) = 400 об/мин

6. Основное время обработки (машинное) Т0= Lpx/(S*n) = 45/(1.5*3400) = 0.009 мин

7. Стойкость резца Т1: Т0=90 мин

Переход №10 отрезка отработанной детали резцом – Т8

t= 4 мм

1. Подача на оборот S=0,09 мм/об

2. Скорость резания при обтачивании стали резцами с пластинами из твердого сплава V = Vтабл. * К1*К2*КЗ, где

Vтабл. - 55 мм/об

К1 - 0.8; К2 - 1,15; КЗ - 1,0

V= 55*0,8*1,15*1,0=51м/мин

3. Частота вращения шпинделя n=1000*V(*Dзаг.) = 1000*51/(3.14*45) = 361 об/мин

4. Основное время обработки (машинное) Т0= Lpx/(S*n) = 45/(1.5*361) = 0.08 мин

5. Стойкость резца Т1: Т0=90 мин

4. Математическая подготовка управляющей программы

4.1. Кодирование

Управляющая программа для станка с ЧПУ - это совокупность элементарных команд исполнительным механизмам станка, записанных в кодированном виде и в технологической последовательности обработки детали. Причем вид элементарных команд зависит от типа системы ЧПУ и кодового языка или языка программирования, принятого для данной системы. Значения символов адресов в УЧПУ2Р-22:

S - скорость главного движения (численное значение частоты вращения шпинделя), об/мин

F - числовое значение подачи, мм/об

T - номер инструмента

N - номер кадра

Р - глубина резания за один проход, ширина резца, мм

А - припуск на чистовую обработку ширина канавки, мм

Q - галтель

С - фаска под углом 45°

X - перемещение по оси X в абсолютных значениях

Z - перемещение по оси Z в абсолютных значениях

Е - ускоренный подвод/отвод инструмента

М - Вспомогательная функция

М02 - конец программы

N17 - конец описания детали для циклов L08, L09, L10

L - стандартный цикл

Для составления данной управляющей программы используются следующие циклы

L08 - цикл многопроходной обработки из цилиндрической заготовки с автоматических разделением на проходы.

Перед программированием цикла необходимо задать исходную точку:

координата Х0 должна быть равна диаметру заготовки,

координата Z0 равна координате начала конечного контура детали Далее следует описание контура детали

L10- цикл чистовой обработки по контуру

Координаты исходной точки совпадают с координатами начала конечного контура Х0, Z0.

L02 - цикл нарезания канавок

Перед программированием цикла необходимо задать исходную точку

Х60 - диаметр поверхности, где нарезается канадка +2мм,

Z -44 - совпадает с координатой левой кромки канадки

Цикл содержит перемещение на рабочей подаче до координаты Х62, выдержку времени D0,04 - время, необходимое для одного оборота детали. Возврат в исходную точку на быстром ходу смещения по координате Z в положительную сторону на величину Р.

Цикл заканчивается отскоком по оси X в исходную точку, но по оси Z инструмент остается в точке последнего прохода.

L06- Цикл глубокого сверления с автоматическим разделением на проходы.

P –глубина резания – максимальная глубина сверления за один проход

W-длина –глубина сверления

Цикл содержит перемещение на рабочей подаче по координате Z в отрицательную сторону на величину P. Возврат на быстром ходу в исходную точку, перемещение на быстром ходу в точку, отстоящую от точки предыдущего сверления на 3 мм, перемещение на рабочей подаче на величину (P+3) мм и т.д. до достижения глубины сверления на величину W.

Управляющая программа

N001 F0.1 S3 1274 T1 (Переход №1)

N002 X0 Z-2 E

N003 L06 P50 W175

N004 Z-2 E

N005 F0.6 S3 955 T2 (Переход №2)

N006 X50 Z0 E

N007 L08 A1.5 P2

N008 X18

N009 X20 C2

N010 Z20

N011 X31 Z32.5 R20 M17

N012 F0.16 S3 1082 T4 (Переход №3)

N013 X50 E

N014 Z45 E

N015 L02 D 0.6 X20 A5 P5

N016 F0.6 S3 955 T5 (Переход №4)

N017 Z45 X50 E

N018 L08 A1.5 P2

N019 X 20

N020 X30 Z32.5 R20

N021 X50

N022 F0.6 S3 955 T2 (Переход №5)

N023 Z50 E

N024 L08 A1.5 P2

N025 X20

N026 Z60 X30

N027 W5

N028 X35

N029 Z85

N030 X45 Q7

N031 Z170 M17

N032 F0.16 S3 1082 T4 (Переход №6)

N033 X32 Z60

N034 L02 D 0.6 X20 A5 P5

N035 F0.45 S2 365 T3 (Переход №7)

N036 X45 E

N037 Z0 E

N038 L10 B008

N039 X45 E

N040 Z45 E

N041 L10 B025

N042 F0.45 S2 365 T6 (Переход №8)

N043 Z45 X45 E

N044 L10 B019

N045 F1.5 S3 400 T7 (Переход №9)

N046 X0 Z-3

N047 L1 X17.875 P0.21 A0 C0 W-20 F1.5

N048 F1.5 S2 361 T8 (Переход №10)

N049 X45 Z170 E

N050 X0

N051 M02

5. Выводы

В данной курсовой работе была разработана управляющая программа для обработки детали на станке с ЧПУ 16К20ФЗС32, оснащенном устройством ЧПУ 2Р-22.

Разработка управляющей программы включает в себя два основных этапа

1. технологическая подготовка программы;

2. математическая подготовка программы.

На первом этапе, основываясь на анализе чертежа детали, были выбраны заготовка и метод её получения, система ЧПУ (контурная), технологическое оборудование.

Для станка, на котором производится обработка заготовки, был предложен режущий инструмент, обеспечивающий получение детали заданной формы, размеров и качества поверхностей. Проведенные расчеты режимов резания показали, что выбранное технологическое оборудование, а именно станок 16К29ФЗС32, по своим технологическим характеристикам удовлетворяет всем основным требованиям.

Математическая подготовка включила в себя кодирование и составление текста самой управляющей программы. В программе были использованы стандартные циклы L08, L 10, L02.

Далее разработанную управляющую программу следует записать на изготовленный программоноситель или ввести в УЧПУ через блок пульта управления.

Список литературы

1. Разработка управляющих программ для систем ЧПУ: учебное пособие / И.И.Колтунов, А.С.Лобанов. – М.: МГТУ «МАМИ», 2011. – 81 с.

2. Система автоматизированного программирования для устройств ЧПУ (EXAPT1): учебное пособие / И.И.Колтунов, А.С.Лобанов. – М.: МГТУ «МАМИ», 2011. – 38 с.

3. Программирование для устройств ЧПУ: учебное пособие / И.И.Колтунов, А.В.Анкин. – М.: МГТУ «МАМИ», 2011. – 67 с.