Условиями работы оборудования

Его ремонтными особенностями

Качеством выполнявшихся ремонтных работ и технического обслуживания

Числом часов, отработанных каждой единицей оборудования без ремонта

Уровнем производительности труда ремонтных рабочих.

Эта зависимость представляет собой первое основное положение, на котором базируется система периодических ремонтов оборудования. Являясь функцией указанных факторов, объем ремонтных работ подвергается изменению, т. е. может увеличиваться или уменьшаться в результате их влияния. Но характер и степень влияния приведенных факторов на величину объема ремонтных работ весьма различны. Изменение объема ремонтных работ под влиянием факторов, относящихся к условиям работы оборудования, не должно и практически не может быть сколько-нибудь значительным.

Увеличение объема ремонтных работ в результате ухудшения условий работы оборудования - явление ненормальное. Оно может быть следствием ослабления надзора за эксплуатацией и содержанием оборудования или ухудшения производственного обучения и инструктажа станочников. Такое положение недопустимо, и для его устранения на заводе должны немедленно приниматься меры.

Объем ремонтных работ при надлежащей постановке ремонтного дела на предприятии может увеличиваться или уменьшаться лишь в результате изменения загрузки оборудования при увеличении или уменьшении плановых заданий, переходе на выпуск другой продукции, коренных изменениях в технологии производства.

Характерные неисправности, и способы их устранения

Возможные неисправности и способы их устранения приведены в таблице.

Таблица

В данной таблице приведены основные неисправности, вероятные причины и способы ремонта чугунных клиновых задвижек .

| Наименование неисправности, внешние и дополнительные признаки | Вероятная причина | Способ ремонта |

| 1. Нарушена герметичность прокладочных соединений. Пропуск среды через прокладочные соединения. | 1. Недостаточно уплотнена прокладка. Ослабление затяжки шпилек или болтов. 2. Разрушен материал прокладки. | Уплотнить прокладку дополнительной подтяжкой гаек равномерно без перекосов. Заменить прокладку. |

| 2. Нарушение герметичности затвора. Пропуск среды при закрытом затворе. | Повреждены уплотнительные поверхности корпуса и клина. | Разобрать задвижку и притереть уплотнительные поверхности корпуса и клина. |

| 3. Нарушена герметичность сальника. Пропуск среды через сальник. | 1. Недостаточная затяжка сальника. 2. Износ сальниковой набивки. | Уплотнить сальник дополнительной подтяжкой гаек. *Допускается проводить подтяжку гаек в пределах гарантийных сроков эксплуатации. Заменить или добавить сальниковую набивку. |

| 4. Задвижка не открывается и не закрывается, шпиндель не вращается. | Заклинивание подвижных частей. | Разобрать задвижку, устранить заклинивание, смазать подвижные сопряжения, смазать или заменить подшипник (при их наличии). |

Примечание: *Уплотнение сальника дополнительной подтяжкой гаек в пределах гарантийной наработки 500 циклов или в пределах гарантийного срока эксплуатации является регламентным обслуживанием задвижки, которое не является основанием для предъявления претензий изготовителю продукции.

Возможные неисправности и способы их ремонта для электроприводов, установленных на задвижках, приведены в техническом описании и инструкции по эксплуатации на электропривод.

Сборка и разборка

При разборке и сборке задвижек обязательно:

выполнять правила мер безопасности, изложенные в руководстве по эксплуатации;

предохранять уплотнительные поверхности корпуса и клина от повреждений. Разборка и сборка задвижек производится для устранения неисправностей, возникающих при эксплуатации (см. табл. 9), и смазки.

Допускается производить разборку и сборку как на трубопроводе, так и в снятом положении, учитывая удобство обслуживания и соблюдая правила мер безопасности.

Клиновые задвижки, подлежащие обслуживанию, должны устанавливаться на трубопроводах в местах, доступных для проведения работ на высоте не более 1,6 м от уровня пола.

При расположении задвижек на высоте более 1,6 м обслуживание производиться со специальных площадок и лестниц.

Маховик задвижек должен быть размещен относительно площадки, с которой производят управление, на высоте 1,0-1,6 м при обслуживании стоя и на высоте 0,6-1,2 м – при обслуживании сидя.

Полную разборку задвижки (см. рисунок 1 - 3) производить в следующем порядке.

Задвижки клиновые фланцевые с невыдвижным шпинделем:

Вывести клин 2 из положения «закрыто». Снять маховик, электропривод или редуктор, отвернув гайки, предварительно отключив электропривод от электросети.

Снять крышку 5, предварительно отвернув гайки 4 со шпилек 3, вместе со шпинделем 19 или 20 и клином, предохраняя уплотнительные поверхности клина от повреждений, при выходе

направляющей шипов клина из направляющих пазов или гребней корпуса 1.

Снять клин 2 со шпинделя 19 или 20, выворачивая его по резьбе.

Снять стойку крышки 17 вместе со шпинделем 19 или 20, предварительно отвернув гайки 8 со шпилек 7.

Освободить крышку сальника 14, предварительно отвернув гайки 10 с анкерных болтов 9, и вынуть сальник 15 или 16.

Снять подшипники (при наличии подшипников).

Вынуть шпиндель из стойки крышки 17 или 18.

Задвижки с невыдвижным шпинделем с обрезиненным клином :

Вывести клин 2 из положения «закрыто». Снять маховик, электропривод или редуктор, отвернув гайки, предварительно отключив электропривод от электросети.

Снять крышку 7, предварительно отвернув болты 6, вместе со шпинделем 4 и клином 2, предохраняя уплотнительные поверхности клина от повреждений, при выходе направляющей шипов клина из направляющих пазов или гребней корпуса 1.

Снять клин 2 со шпинделя 4, выворачивая его по резьбе.

Вывернуть корпус 12 или 13 вместе с уплотнением шпинделя 9 и осторожно снять его со шпинделя 4.

Вынуть шпиндель 4 из крышки 7 вместе с разрезной шайбой 8.

Перед сборкой тщательно очистить все детали, а уплотнительные поверхности промыть бензином или уайт-спиритом и насухо протереть.

Затем крепежные детали смазать графитной смазкой марки УСсА ГОСТ 3333-80 – в задвижках исполнения У1 по ГОСТ 15150-69; смазкой ЦИАТИМ-201 ГОСТ 6267-74 – в задвижках исполнения ХЛ1 по ГОСТ 15150-69.

Узлы: гайка шпинделя – шпиндель, гайка шпинделя – крышка, подшипник (при наличии подшипника) смазать пастой ВНИИ НП-232 ГОСТ 14068-79 – в задвижках исполнения У1 по ГОСТ 15150-69, смазкой ЦИАТИМ-201 ГОСТ 6267-74 – в задвижках исполнения ХЛ1 по ГОСТ 15150-69.

Сборку задвижки производить в обратном порядке:

Собранную после устранения неисправностей задвижку подвергнуть следующим испытаниям:

на работоспособность – наработкой трех циклов без подачи давления, с проведением цикла «открыто – закрыто» на весь рабочий ход;

на герметичность затвора, сальникового уплотнения и прокладочного соединения корпус-крышка водой ГОСТ Р51232-98 под давлением 1,1 РN. При испытаниях не допускается ударять по задвижке, находящейся под давлением.

Ремонт

За время десятилетий эксплуатации чугунных задвижек их устройство практически не претерпело существенных изменений. Остались без изменения и их основные дефекты и сложности при обслуживании:

- негерметичность затвора;

- крепление дисков затвора в клиновых задвижках;

- значительные усилия, необходимые при закрывании затвора.

Предлагается технология ремонта задвижек, предусматривающая  также их модернизацию.

также их модернизацию.

Обычно герметичность затвора восстанавливается за счет притирки рабочих поверхностей дисков затвора и корпуса задвижки (бронзовых колец), при этом нарушается концентричность уплотняющих колец затвора и корпусапри их незначительной ширине 6-8 мм, в значительной степени влияющая на сохранение герметичности задвижки и ее ремонтопригодности в дальнейшем (затвор клиновых задвижек после очередного ремонта становится «просаженным»).

Обычно герметичность затвора восстанавливается за счет притирки рабочих поверхностей дисков затвора и корпуса задвижки (бронзовых колец), при этом нарушается концентричность уплотняющих колец затвора и корпусапри их незначительной ширине 6-8 мм, в значительной степени влияющая на сохранение герметичности задвижки и ее ремонтопригодности в дальнейшем (затвор клиновых задвижек после очередного ремонта становится «просаженным»).

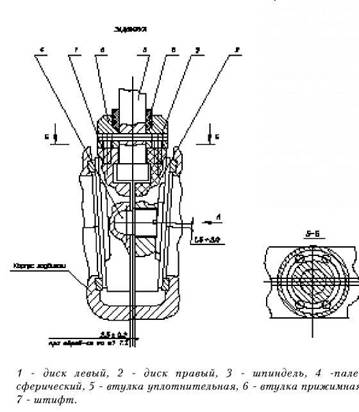

Из рисунка видно, что достичь номинального положения затвора в корпусе задвижки простой подгонкой оси практически невозможно, к тому же при подгонке необходима каждый раз полная разборка задвижки.

В предлагаемой технологии при ремонте клиновых задвижек ось заменяется на резьбовой палец. При этом не только легко восстанавливается оптимальное положение затвора в корпусе задвижки, но и улучшается самоустановка дисков за счет сферической поверхности пальца, причем количество возможных ремонтов становится неограниченным.

Установка уплотнения из термостойкой резины полностью снимает проблему замены сальниковой набивки без сброса давления в магистрали, достаточно для отсечки рабочего давления в бугеле вывернуть шпиндель в верхнее крайнее положение при незначительном усилии.

В нижней части металлической втулки с резиновым уплотнителем делается кольцевая проточка, в которую входят четыре штифта, запрессованные в диске затвора. Такая конструкция позволяет предотвратить так называемое «падение щечек», т.е. падение диска затвора при открытой задвижке.