ОБЩАЯ ХАРАКТЕРИСТИКА ШАРОВЫХ МЕЛЬНИЦ

КУРСОВАЯ РАБОТА

по дисциплине: «Применение ЭВМ в химической технологии»

тема:

“Расчет режима работы шаровой барабанной мельницы”

Руководитель:

Фарафонтова Е.П.

Выполнила:

Коптяева Е.И.

гр. СМ - 44021

Екатеринбург 2007

СОДЕРЖАНИЕ

Введение 3

1. Общая характеристика шаровых барабанных мельниц 4

2. Математическая модель процесса помола 7

3. Задание на курсовой проект 8

4. Блок-схема программы 9

5. Программа 10

6. Результаты расчета 11

6. Вывод 12

ВВЕДЕНИЕ

Измельчение твёрдых материалов – это широко распространенная операция в химической технологии. Её назначение состоит в увеличении поверхности соприкосновения материалов, величина которой обусловливает скорость гетерогенных химических и физико-химических процессов.

Во многих случаях измельчение решает и очень важную частную задачу подготовки руды, содержащей ряд минералов, к механическому обогащению, которое тем или иным способом выделяет из руды ценные минералы.

Материал после крупного и среднего дробления сравнительно редко представляет собой готовый продукт, пригодный для последующих технологических операций. Значительно чаще требуется его дальнейшее измельчение до размеров зерен 0,1 – 0,05 мм и меньше. Наиболее распространены для тонкого измельчения шаровые мельницы.

В производстве строительных материалов применяются мельницы следующих размеров: 2.0 х 10.5, 2.6 х 13.0, 32 х 8.5, 3.2 х 15.0, 4.0 х 13.5, 3.7 х 8.5 м и др, но также можно создать мельницы с различным соотношением диаметpa и длины. Поэтому нужно уметь рассчитывать производительность мельниц при различных сочетания диаметра, длины, массы шаровой загрузки, мощности и других параметров.

ОБЩАЯ ХАРАКТЕРИСТИКА ШАРОВЫХ МЕЛЬНИЦ

Для тонкого измельчения материалов преимущественно применяются барабанные мельницы, состоящие из футерованного броневыми плитами барабана, частично заполненного дробящими телами (шары, стержни, морская галька и т. п.). При вращении барабана дробящие тела прижимаются центробежной силой к его стенке, поднимаются на некоторую высоту, а затем при своем падении измельчают загруженный материал ударом. Одновременно благодаря перемещению дробящих тел в нижней части сечения барабана и их скатыванию материал частично измельчается истиранием.

В мелкомасштабных производствах и на небольших опытных установках используют барабанные мельницы периодического действия. Здесь загрузка исходного и выгрузка измельченного материала производится через люк в цилиндрической стенке барабана. В этих мельницах часто совмещают измельчение материала с другими физическими или химическими процессами.

В крупных и средних производствах применяют барабанные мельницы непрерывного действия. Последние имеют полые цапфы, из которых одна используется для непрерывной загрузки исходного материала, а другая — для непрерывной выгрузки измельченного материала потоком воздуха (сухое измельчение) или потоком воды (мокрое измельчение). Подача воздуха или воды производится через загрузочную цапфу. Для отделения измельченного материала от несущих потоков воздуха или, воды используют ранее описанные аппараты (циклоны, отстойники, фильтры, гидроциклоны). Материал, выносимый потоками воздуха или воды, обычно содержит некоторое количество частиц крупнее требуемого размера. По этой причине рассматриваемые мельницы работают часто в замкнутом цикле с классифицирующими устройствами (рассматриваемыми ниже), откуда целевые частицы уходят по назначению, а более крупные возвращаются в мельницу на доизмельчение. Диаметр мельниц для сухого измельчения достигает 3,8 м при длине 5,5 м, а дли мокрого измельчения — соответственно 3,2 и 3,1 м.

Для получения измельченного материала с заданным размером частиц без помощи классифицирующих устройств применят многокамерные (трубные) барабанные мельницы. Барабан последних разделен кольцевыми диафрагмами на ряд камер (3—5), заполняемых обычно дробящими телами (шарами, стержнями) различных размеров. Диаметр трубных мельниц достигает 1,5 м, а их длина — 7,5 м. Загрузка и выгрузка дробящих тел производятся через люки, а исходного и измельченного материала — через полые цапфы. Тонина помола зависит от времени пребывания материала в мельнице.

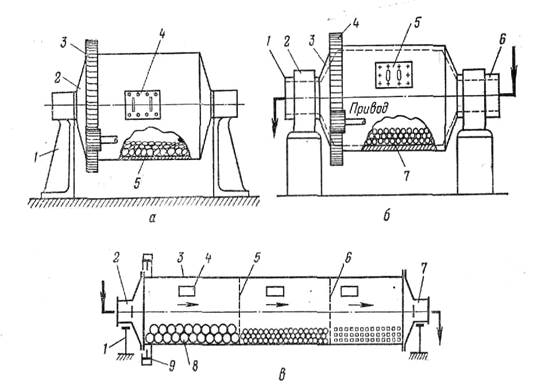

Рис. 1. Барабанные мельницы:

а — однокамерная машина периодического действия: 1 — опоры; 2 — барабан; 3 — зубчатый привод; 4 — люк; 5 — дробящие тела.

б — однокамерная машина непрерывного действия: 1 — выгрузочная полая цапфа; 2— подшипник; 3 — барабан; 4 — зубчатый привод; 5 — люк; 6 — загрузочная цапфа; 7— дробящие тела.

в — многокамерная машина непрерывного действия: 1 — стойка; 2 — загрузочная цапфа; 3 — барабан; 4 — люк; 5,6 — диафрагмы; 7 — выгрузочная цапфа; 8 — дробящие тела; 9 — зубчатый привод.

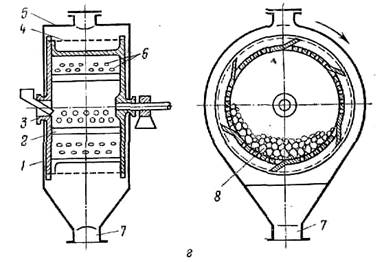

г — ситовая машина непрерывного действия: 1 — барабан; 2 — щель; 3 — загрузочная цапфа; 4 — сито; 5 — кожух; 6 — отверстия; 7 — выгрузочная цапа; 8 — дробящие тела.

Отличительной особенностью этих мельниц является наличие наружного цилиндрического сита, пропускающего целевые частицы. Бронированный же рабочий барабан, несущий дробящие тела, имеет отверстия для выхода материала на сито и продольные щели для возврата в барабан крупных частиц, не прошедших через сито. Барабан имеет одну полую цапфу для непрерывной подачи исходного материала. Рассматриваемые мельницы изготовляют с барабаном диаметром от 500 до 1500 мм. Они используются для сухого измельчения не слипающихся материалов.

При вращении барабана дробящее тело, которое примем шарообразным с радиусом r, должно подняться под действием центробежной силы до некоторой высоты, чтобы при падении измельчать материал.

Диаметр загружаемых шаров в мельницу составляет на практике менее Rб/10. Заметим, что в процессе работы шары (или стержни) подвергаются износу, поэтому их приходится периодически догружать в мельницу. Следовательно, с течением времени в барабане мельницы оказывается смесь шаров разных диаметров. При этом не рекомендуется оставлять в этой смеси очень мелкие шарики, так как, заполняя промежутки между большими, они препятствуют проникновению туда измельчаемого материала и сами воспринимают ударное действие больших шаров.

На практике диаметр шаров находится в пределах 25—175 мм, а размеры кусков загружаемого материала редко превышают 65 мм. Напомним, что главная часть работы измельчения в барабанных мельницах производится ударами падающих шаров; лишь мелкие частицы подвергаются дополнительно истиранию.

Производительность зависит от размеров барабана, частоты его вращения, коэффициента наполнения, массы дробящей нагрузки, физико-механических свойств измельчаемого материала и требуемой тонины помола.