Процесс производства товара

Производственный процесс - это совокупность действий работников и орудий производства, необходимых для изготовления или ремонта выпускаемых изделий.

Часть производственного процесса, включающего в себя действия по изменению и последующему определению состояния предмета производства, называется технологическим процессом, который состоит из технологических, транспортных и контрольных операций.

Технология (от греч. techne - искусство, мастерство, умение и λογος - изучение) - это совокупность методов и инструментов для достижения желаемого результата; способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Ее разрабатывают инженеры-технологи, программисты и другие специалисты предприятия, работающие в соответствующих областях.

Технология объединяет в себе методы, приемы, режим работы, последовательность операций и процедур, она тесно связана с применяемыми средствами, оборудованием, инструментами, используемыми материалами. Как производственный процесс производства товара она описывается в технологической инструкции.

Характер технологического процесса, применяемого оборудования, инструмента, приспособлений зависит от масштаба производства, который определяет тип производства.

Технологический процесс производства представляет собой совокупность операций, которые предназначены для сохранения полезных свойств исходного сырья и материалов, оптимизации состава, структуры, устранения отрицательных свойств, формирования готового изделия. В рамках технологического процесса исходное сырье, получаемые из него технологическое сырье, материалы и полуфабрикаты подвергаются различным способам технологической обработки (механической, химической, тепловой, биохимической и др.).

Тип производства - классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. В зависимости от объема и специализации определены три типа производства - индивидуальное, серийное и массовое.

Индивидуальное производство характеризуется выпуском незначительного количества изделий, часто повторный выпуск их не предусматривается. Предприятие с индивидуальным производством должно располагать универсальным оборудованием, позволяющим применять различные виды обработки. Технологический процесс такого предприятия является наиболее сложным.

Индивидуальное производство применяется при изготовлении одежды, ювелирных товаров, художественно-декоративных изделий и мебели.

Серийное производство характеризуется выпуском товаров партиями (сериями) с возможным повторным выпуском. В зависимости от размеров серии различаются мелко-, средне- и крупносерийное производство. При серийном производстве оборудование используют значительно лучше и производительность труда выше, чем при индивидуальном. Серийно производятся транспортные средства, спортивные товары для спортсменов-профессионалов, одежда и обувь.

Массовое производство характеризуется выпуском большого количества изделий непрерывно в течение длительного времени без изменения их конструкции, механизацией процессов обработки, специализацией оборудования, широкой взаимозаменяемостью деталей и сборочных единиц.

Технологические процессы делятся на виды - единичный, типовой, групповой.

Единичный технологический процесс - изготовление или ремонт изделия одного наименования независимо от типа производства; типовой - изготовление группы изделий с общими конструктивными и технологическими признаками; групповой - производство группы изделий с разными конструктивными, но общими технологическими признаками.

Выделяют три этапа технологического процесса: подготовительный, основной и заключительный.

Подготовительный этап - это совокупность операций по подготовке основного и вспомогательного сырья и комплектующих изделий к переработке или сборке. Главным образом - это измельчение, раскрой, мойка, резка, обвалка, сортировка, т.е. операции механической и гидромеханической обработки.

Основной этап - комплекс операций по переработке сырья (материалов, полуфабрикатов) или сборке комплектующих изделий для получения готовой продукции. Данный этап имеет решающее значение для формирования качества готовой продукции на стадии производства и включает в себя разнообразные технологические операции: дозирование и смешивание компонентов, термическую, механическую, электрическую обработки.

Заключительный этап - совокупность операций по обработке готовой продукции с целью придания ей товарного вида, улучшения сохраняемости и подтверждения соответствия установленным требованиям. Исходные свойства продукции здесь не изменяются, гак как новое качество готового изделия или продукта уже сформировано. Все операции данного этапа направлены на дополнительные улучшения качества продукции либо на окончательный контроль качества.

Приведенная схема является обобщенной, поэтому рассмотрим несколько конкретных примеров.

Технологический процесс производства мебели из массивной древесины состоит из следующих операций: 1) сушка или досушка массивной древесины; 2) раскрой древесины, древесных и облицовочных материалов; 3) пластификация и гнутье массивной древесины; 4) первичная механическая обработка древесины, древесных и облицовочных материалов; 5) склеивание и облицовывание древесины и древесных материалов; 6) повторная механическая обработка древесины и древесных материалов; 7) отделка изделий (сборочных единиц) из древесины и древесных материалов; 8) комплектование, упаковывание, сборка изделий из деталей и сборочных единиц. Нарушение технологического процесса производства при обработке и получении материалов и готовой продукции вызывает появление дефектов.

В процессе производства непродовольственных товаров применяются различные технологические операции. Например, при производстве сталей используются механическая, термическая, физико-химическая обработка, что улучшает их внешний вид, структуру, влияет на уровень качества будущего товара.

Механическая обработка обеспечивает поверхностное упрочнение материала пластическим деформированием. Наиболее часто используется дробеструйная обработка и обработка роликами или шариками.

Термическая обработка (отжиг, закалка, отпуск) улучшает механические свойства материала. Отжиг заключается в нагреве стали до определенной температуры, выдержке при этой температуре и медленном охлаждении. Он проводится для снижения твердости и улучшения обрабатываемости, изменения формы и величины зерна, выравнивания химического состава, снятия внутренних напряжений.

Закалка - это нагрев материала до определенной температуры, выдержка и последующее быстрое охлаждение, в результате чего повышается твердость и прочность, но снижается вязкость и пластичность. Перечисленные способы обработки используются при производстве силикатных изделий из металлов и сплавов. Отпуск заключается в нагреве материала до определенной температуры, выдержке и охлаждении. Он применяется при производстве сталей. Цель отпуска - получить более равновесную по сравнению с мартенситом структуру, снять внутренние напряжения, повысить вязкость и пластичность. Различают низкий, средний и высокий отпуск.

Взаимосвязь структуры со свойствами можно продемонстрировать на примере сталей.

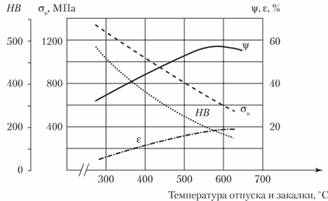

Закалка и отпуск стали, осуществленные при разных температурах, меняют структуру и механические свойства: предел прочности, относительное сужение и удлинение до разрушения (рис. 15.5).

Физико-химическая обработка предназначена для изменения химического состава, структуры и свойств поверхности материалов, в частности сталей. К ней относятся цементация, азотирование, цианирование и др. Эти методы повышают твердость и износостойкость поверхности деталей при сохранении вязкой сердцевины. Цементация - процесс насыщения поверхностного слоя стальных деталей углеродом путем нагрева стальных деталей при 880-950 °С в углеродосодержащей среде (карбюризаторе). Азотирование заключается в насыщении поверхности стали азотом. При этом повышаются не только твердость и износостойкость, но и коррозионная стойкость. Цианирование (нитроцементация) - одновременное насыщение поверхности стали углеродом и азотом.

Рис. 15.5. Зависимость механических свойств от микроструктуры закаленной и отпущенной стали:

σв - предел прочности стали; ψ - относительное сужение образца; ε - относительное удлинение образца; НВ - твердость по Бриннелю

При производстве продовольственных товаров также применяют специальные технологические операции, влияющие на качество. Из всего многообразия способов обработки кратко рассмотрим наиболее известные и распространенные, объединенные общим названием "консервирование", которые позволяют повысить сохраняемость и изменить вкусовые свойства продуктов. С помощью общедоступных даже в быту способов консервирования можно изготавливать различные продукты на основе одного или нескольких видов сельскохозяйственного сырья.

Методы консервирования делятся на физические, физико-химические, химические и биохимические.

Физические методы консервирования основаны на понижении температур (охлаждение, замораживание) или их повышении (пастеризация, стерилизация).

Охлаждение представляет собой обработку и хранение продуктов при температуре, близкой к 0°С; при такой температуре почти полностью сохраняются их вкусовые и пищевые качества. В охлажденном состоянии хранят плоды, овощи, сыры, мясо и др.

Замораживание - это понижение температуры продукта до -6 °С и ниже. При замораживании прекращается развитие почти всех микроорганизмов, однако споры бактерий сохраняются и при повышении температуры могут быстро размножаться. Замораживают мясо, рыбу, плоды, овощи и др. По вкусовым и питательным свойствам мороженые продукты уступают охлажденным.

Пастеризация - заключается в нагревании продукта (мясо, молоко, пиво, соки, варенье) до температуры 60-98°С. Пищевая ценность таких продуктов почти не изменяется. При пастеризации споры бактерий не погибают.

Стерилизация - процесс нагревания и выдерживания герметически укупоренного продукта при температуре свыше 100 °С, при котором полностью уничтожаются микроорганизмы и их споры. Стерилизация существенно повышает сроки хранения продуктов питания, но она влечет за собой сложные изменения в продуктах, и в целом их биологическая ценность снижается. Данный способ применяется при изготовлении овощных, мясных, рыбных, молочных консервов и др.

Механическая фильтрация заключается в очистке жидких продуктов с помощью пористых фильтров.

К физико-химическим методам консервирования относятся: сушка, консервирование поваренной солью и сахаром.

Сушка основана на удалении из продуктов части воды, вследствие чего создаются неблагоприятные условия для жизнедеятельности микроорганизмов. Существует естественная, искусственная сушка продуктов, а так же сушка методом сублимации.

Консервирование поваренной солью и сахаром основано на повышении осмотического давления среды, в результате чего подавляется жизнедеятельность большинства микроорганизмов.

Химические и биохимические методы консервирования основаны на использовании химических веществ, вводимых в продукты или образующихся в продуктах в результате биохимических процессов (молочной кислоты, этилового спирта). Так, молочная кислота образуется в результате молочно-кислого брожения сахаров продукта и обладает консервирующим действием.

При консервировании антисептиками плодовых полуфабрикатов используют сернистый ангидрид: фруктовых и овощных соков, сыров, маргарина - сорбиновую кислоту. Следует отметить, что эти вещества являются небезопасными для здоровья человека.

Копчение является комбинированным методом консервирования, так как основано на действии нескольких факторов (высокой температуры, введении консерванта и пр.). Копчение бывает горячее (при температуре дыма свыше 80°С) и холодное (от -20 до -40°С). При данном методе могут применяться коптильные жидкости и электрокопчение.

На сохранение качества товара существенное влияние оказывают условия его хранения и транспортировки на производстве, в торговле и у потребителя.