Промышленное использование наноматериалов

Наноматериалами могут быть неорганические вещества – металлы и неметаллы, органические, например полимеры, а также композиционные материалы. Выделяют три следующих класса наноматериалов:

– наночастицы;

– нанослои, пленки, приповерхностные структуры;

– объемные наноструктурные материалы.

Наночастицы получают распылением жидкого расплава материала с помощью инертных газов (существуют и другие технологии). Это твердые тела, размеры которых (по крайней мере, в одном измерении) не превышают 100 нм. К таким материалам можно отнести нанопорошки, нановолокна, нанопроволоки, нанотрубки (см. ниже) и т.п. Особенностью нанопорошков является высокая удельная поверхность (отношение площади свободной поверхности к массе) -103 м2/г, что определяет их высокую каталитическую активность. Потому наночастицы используют в качестве катализаторов ряда химических реакций.

Наибольшие объемы выпускаемых нанопорошков потребляют микроэлектроника – это полирующие суспензии (полировка кремниевых шайб) и косметика – солнцезащитные кремы с наполнителями из частиц ZnO и TiO2.

Особо следует отметить значение новых малоатомных углеродных структур – фуллеренов и производных наночастиц на их основе (фуллериты и нанотрубки).

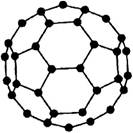

Фуллерен (C60) – еще одна модификация углерода (наряду с алмазом и графитом) – представляет собой молекулу, состоящую из 60 атомов углерода, расположенных на сфере диаметром 0,7...1 нм. Молекула образована двенадцатью правильными пятиугольниками и двадцатью правильными шестиугольниками и по форме напоминает футбольный мяч (рис. 14.7). Ее назвали в честь архитектора Р. Фуллера, который получил патент на форму поверхности, образованную из пятиугольников и шестиугольников, а впоследствии построил здания с такими куполами. Открытие и исследование структуры фуллеренов было удостоено Нобелевской премии в 1966 г.

Молекулы C60 могут образовать фуллерит – кристалл с гранецен-

Рис. 14.7. Фуллерен (схема)

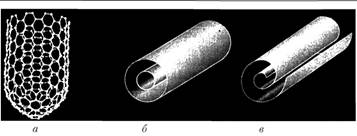

Рис. 14.8. Строение углеродной нанотрубки:

а – однослойная (схема); б и в – многослойные (б – "русская матрешка", в – "свиток")

трированной кубической решеткой, в котором фуллерены располагаются в вершинах и центрах граней куба. Межмолекулярные связи в фуллерите слабые, поэтому в этот кристалл могут быть внедрены посторонние атомы. Такие наноматериалы могут приобретать уникальные свойства, например сверхпроводимость при внедрении атомов некоторых металлов.

Углеродные нанотрубки – молекулы с весьма большим числом атомов. Такая молекула, например С1 000 000 (106 атомов), может представлять собой однослойную трубку с диаметром около нанометра и длиной в десятки микрометров (рис. 14.8, а). Трубки могут быть не только однослойными, но и многослойными (рис. 14.8, б, 14.8, в), открытыми или закрытыми с одной или двух сторон сферическими молекулами С60.

Применение наноматериалов на основе углерода перспективно в разных областях промышленности. Так, фуллерены вследствие их малых размеров (-1 нм) используют в качестве зонда в туннельных микроскопах.

Нанотрубки применяют в качестве упрочняющей фазы для получения сверхпрочных материалов. Предел прочности бездефектных углеродных трубок на два порядка выше, чем у сталей, а вес приблизительно в четыре раза меньше. Такие свойства объясняются сильными ковалентными связями между атомами углерода (так, сила атомных связей алмаза определяет его самую высокую твердость среди всех известных материалов).

Создание электротехнических материалов базируется па высокой электропроводности в кристаллическом графите вдоль плоскости слоя (ее величина наибольшая среди известных материалов). Поэтому ожидается, что электрические кабели, сделанные из нанотрубок, будут иметь электропроводность на два порядка выше, чем медные.

Внедрение атомов переходных металлов, а также лантаноидов, актиноидов в малоатомные углеродные структуры позволяет получить материалы, обладающие собственным магнитным моментом. Использование наномагнитов весьма перспективно для изготовления процессоров квантовых компьютеров. Поскольку расстояние между молекулами составляет около 10 нм, плотность памяти в такой системе может быть гигантской – порядка 10 Гбайт/см2.

Первоначально фуллерены (С60) и их производные получали в небольших количествах в лабораторных условиях. В настоящее время разработана промышленная технология их производства и выпускается несколько тысяч различных фуллереновых соединений.

Нанометровые пленки и покрытия, нанесенные на поверхность материала, изменяют его свойства. При этом структура и свойства глубьлежащих слоев сохраняются. Нанесение пленок позволяет решать ряд задач – повышение износостойкости и коррозионной стойкости материалов; создание магнитных сред для записи и хранения информации; изменение оптических свойств (стекла, линзы, зеркала) и др.

Остановимся наиболее подробно на износостойких покрытиях, наносимых на инструментальные материалы (быстрорежущие стали, твердые сплавы). Цель – повышение износостойкости инструментов. Покрытия наносятся методами физического или химического осаждения (ФОП и ХОП – физическое и химическое осаждение покрытий соответственно).

С помощью этих методов на инструмент наносятся тонкие нанометровые однослойные или послойно многослойные покрытия нитридов, карбидов, оксидов, обладающих высокой твердостью (твердость карбида титана составляет 3200 HV, нитрида титана – 2500 HV). Такие покрытия повышают стойкость инструмента в несколько раз.

ФОП может выполняться при относительно низких температурах – около 500°С, т.е. ниже температуры отпуска быстрорежущих сталей. Эта технология применяется для упрочнения поверхностных слоев инструмента и из быстрорежущих сталей, и из твердых сплавов.

ХОП проводится при высоких температурах – около 1000 °С и может быть использовано только для упрочнения твердосплавного инструмента, так как быстрорежущие стали при такой температуре разупрочняются.

Физическое осаждение покрытий. Методы ФОН (PVD, physical vapour deposition) основаны на испарении в вакууме металла, входящего в состав покрытия, его соединении с газом-реагентом. При этом образуются химические соединения (нитриды, карбиды), которые в виде послойных нанопленок осаждаются на инструмент.

Промышленностью широко освоен метод конденсации с ионной бомбардировкой (КИБ). Его используют, в частности, для нанесения на инструмент покрытий из нитрида титана (TiN).

Химическое осаждение покрытий. Методы ХОП (CVD, chemical vapour deposition), в результате применения которых образуются покрытия, основаны на химических реакциях, проходящих в парогазовой среде.

Исходными продуктами служат соединения металлов с элементами VII группы Периодической системы элементов Менделеева (галогенами) – галогениды как источники атомов металла в химическом соединении, образующем покрытие, и газы как источники неметаллических атомов.

Наибольшее распространение получили покрытия из карбида и нитрида титана, карбонитрида титана и оксида алюминия.

Осаждение выполняют в среде водорода при 1000... ...1100 °С. При такой температуре происходит разложение галогенида и протекают реакции обмена с образованием соединений, осаждающихся на инструмент. Например, для карбида титана:

В ряде областей промышленности (например, в машиностроении) необходимы объемные наноматериалы для изготовления деталей, размеры которых находятся в макродиапазоне (более нескольких миллиметров).

Объемные наноматериалы состоят из очень большого числа наноразмерных элементов (кристаллитов). Фактически это поликристаллические материалы с размером зерна порядка 1...100 нм и композиционные материалы, содержащие в своем составе компоненты из наноматериалов. Для простоты первый тип материалов будем называть объемными, второй – композиционными.

Объемные наноматериалы получают спеканием нанопорошков; контролируемой кристаллизацией аморфных сплавов; интенсивной пластической деформацией, позволяющей измельчить зерно до наноразмерных величин.

При спекании спрессованных заготовок из нанопорошков (аналогично порошковой металлургии) необходимо предотвратить увеличение размеров наночастиц (их рост обязательно происходит при нагреве) до недопустимого уровня (свыше 100 нм). Это достигается пониженной температурой спекания – такой, при которой размеры частиц увеличиваются, но не превышают критического уровня – от единиц и десятков нм в порошке до сотни нм в готовом изделии.

Кристаллизация металлических аморфных сплавов происходит при нагреве (см. 10.8) и подчиняется закону кристаллизации Таммана (см. 1.3.5). Получение материала с нанометрическими размерами выделяющихся кристаллов происходит за счет их одновременного выделения во всем объеме металла (большое количество центров кристаллизации – ЧЦК), а также низкой скорости диффузии металлов в твердом состоянии (малая скорость кристаллизации – СК).

Для получения наноструктурного материала пластическим деформированием используются специальные технологии, обеспечивающие весьма большие степени деформации (методы ИПД – интенсивная пластическая деформация), – всесторонняя ковка, протягивание через фильеру (экструзия) и др. Эти технологии позволяют получать заготовки толщиной (диаметром) до нескольких миллиметров. Получение наноструктурного поверхностного слоя достигается методами обкатки с наложением ультразвука, пропусканием тока и т.п.

Объемные наноматериалы подразделяют на общемашиностроительные и функциональные. Требования к общемашиностроительным материалам – обеспечение работоспособности деталей в условиях внешних нагрузок, они должны обладать высокими механическими свойствами. К этой группе относятся и инструментальные материалы. К функциональным относят материалы с определенными физическими свойствами – магнитными, электрическими, тепло- физическими и т.п.

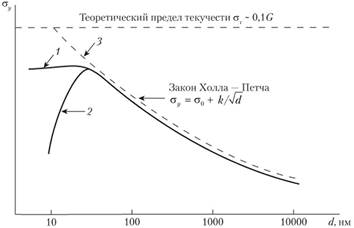

Остановимся более подробно на конструкционных и инструментальных материалах. Уменьшение размеров зерна от единиц или десятков микрометров до нанометровых значений усиливает механические свойства. Предел упругости возрастает в соответствии с законом Петча – Холла: σу = σ0 + k • d-1/2. Так, например, пределы прочности и текучести наноструктурного технически чистого титана в 3...5 раз выше но сравнению с титаном обычного производства. Повышение прочностных характеристик достигается при уменьшении величины зерна до 30...50 нм, затем происходит нарушение закона Петча – Холла (рис. 14.9).

Повышение пределов прочности и текучести обычных конструкционных материалов сопровождается резким снижением их пластичности, уменьшением трещиностойкости. Особенностью наноструктурных материалов в отличие от обычных является не столь резкое снижение этих характеристик, что особенно важно для хрупких материалов – различных керамик (в настоящее время мировой выпуск напокерамик достигает тонн), которые используются и как конструкционные, и как инструментальные материалы. Так, ударная вязкость нанокерамики на основе нитрида алюминия примерно в три раза выше, чем у обычной. Уменьшение размера зерна до 100 нм позволило получить керамику на основе ZrO2 с высокой трещиностойкостью – K1с ~17 МПам1/2 (не ниже, чем у твердых сплавов). Использование нанопорошков карбида вольфрама в твердых сплавах повышает не только их твердость, но одновременно и прочность, и ударную вязкость.

Перспективным является получение новых (помимо известных – алмаза и кубического нитрида бора) сверх-

Рис. 14.9. Зависимость предела упругости от величины зерна:

1, 2 – экспериментальные зависимости; 3 – теоретическая зависимость

твердых наноматериалов. Алмазоподобные материалы получены в системе "В – С – N" (BC2N и BCN), их твердость выше, чем у кубического нитрида бора.

Композиционные материалы. Упрочняющими фазами нанокомпозитов могут быть пленки, волокна или частицы (рис. 14.10). Толщина пленок, диаметр волокон и размер частиц лежат в нанометровом диапазоне. В качестве матриц композитов используются металлы, керамика, полимеры.

Принципиальным отличием нанокомпозитов от композиционных материалов, рассмотренных выше (см. гл. 13), является размер упрочняющей фазы. Это определяет более высокие механические свойства нанокомпозитов. Волокна, используемые в нанокомнозитах (например, нанотрубки), имеют большую прочность, чем углеродные, борные, стеклянные и другие волокна, традиционные для композиционных материалов. Особенности дисперсно-упрочненных нанокомпозитов – незначительное расстояние между частицами – 10...50 нм, что определяет высокую плотность частиц упрочняющей фазы (в 1 мкм3 105...108 наночастиц) и большую удельную площадь границ (103...104 м2/см3).

Весьма высокая степень упрочнения наиокомпозитов позволяет получать легкие высокопрочные материалы за счет использования полимерных матриц. Это важно для авиации и космической техники.

В качестве дисперсных частиц, упрочняющих полимерную матрицу, используют металлы. Металлические частицы являются центрами формирования пространственной сетки полимера, превращая его из термопласта в реактопласт, что дополнительно повышает механические свойства, препятствуя относительному перемещению макромолекул (см. 1.5). Расчетные значения прочности волокнистых нано-

Рис. 14.10. Композиты с наноразмерными упрочнителями:

а – нанослоистые; б – нановолокнистые; в – со сферическими включениями

композитов с полимерной матрицей и упрочняющей фазой в виде наногрубок невероятно высоки – до 50 ГПа.

В нанопористых материалах (так же, как в газонаполненных пластмассах) поры – пустоты можно считать второй фазой. Отличие от газонаполненных пластмасс – малые, нанометровые размеры пор и, как следствие, очень большая площадь поверхности пустот, что значительно расширяет область их применения. Малые размеры пор таких композитов определяют возможность проникновения через них молекул только определенной формы и размеров. Это позволяет использовать нанопористые материалы в качестве молекулярных сит и фильтров.

Функциональные материалы. Каждый из этих наноматериалов обладает каким-либо уникальным свойством (электрическим, магнитным и т.п.), что дает возможность решать принципиально новые технические задачи. К таким материалам относятся полупроводники; высокотемпературные сверхпроводники; материалы со специальными магнитными свойствами для микроэлектроники, а также с колоссальным магнитным сопротивлением и др.

Разработана технология получения сверхпрочного текстильного волокна – это полимер с большим количеством упрочняющей фазы в виде нанотрубок. Применение – пуленепробиваемые жилеты, спортивная форма и др.

Пропитка льняных тканей наночастицами позволяет получить немнущиеся, водоотталкивающие материалы.