Предполагаемое и реальное распределение трудоемкости механообработки комплекта деталей относительно их производственного цикла

Планирование работы предприятия и его подразделений осуществляется с помощью объемно-календарного метода или объемно-календарных расчетов по принципу "средней плотности", для которого характерно представление о производстве как о статичном. Это представление игнорирует технологическую последовательность операций, динамизм организации производственного процесса в целом в пространстве и во времени, динамику внутрипроизводственных пропорций частей процесса.

Ошибочность такого представления подтверждается существующей практикой оперативного планирования, которая не может избежать штурмовщины в работе производственных подразделений, нарушений плановых сроков выпуска продукции, дефицита деталей на сборке по вине самого производства и неполной загрузки рабочих и оборудования. В том, что объемно-календарные расчеты по принципу "средней плотности" не точны, можно убедиться с помощью имитационного графического моделирования процесса механообработки маршрутного комплекта деталей, принадлежащих одному заказу и изготавливаемых на данном производственном участке.

В качестве такого маршрутного комплекта для примера взят комплект деталей "фланцы", характеристика которого приведена в табл. 6.1 (цифры условные). По данным этой таблицы в соответствии с равной плотностью распределения работ относительно их цикла в табл. 6.2 рассчитывается количество рабочих мест, необходимое для механообработки комплекта деталей "фланцы" за месяц.

Для упрощения в табл. 6.2 и в дальнейших расчетах коэффициент выполнения норм каждым рабочим на всех видах работ принят равным единице. Это упрощение позволяет учитывать технологическую трудоемкость как плановую непосредственно в часах, что ни в коей мере не меняет существа задачи. В маршрутном комплекте деталей "фланцы" (см. табл. 6.2) ведущими являются детали 8 и 9 как детали, имеющие наибольшую трудоемкость – 285 ч.

Пять наименований деталей комплекта имеют трудоемкость свыше 185 ч. Если их партии запуска не разделить попо-

Таблица 6.1. Технологическая характеристика маршрутного комплекта деталей "фланцы" Трудоемкость работ, ч

|

Номер детал) |

общая |

по операциям |

по видам работ |

||||||||

|

токарные |

фрезерные |

сверлильные |

токарные |

фрезерные |

шлифовальные |

токарные |

фрезерные |

сверлильные |

шлифовальные |

||

|

1 |

140 |

60 |

– |

5 |

20 |

15 |

40 |

80 |

15 |

5 |

40 |

|

2 |

120 |

50 |

40 |

– |

– |

– |

30 |

50 |

40 |

– |

30 |

|

3 |

75 |

– |

25 |

– |

– |

– |

50 |

– |

25 |

– |

50 |

|

4 |

117 |

45 |

– |

7 |

30 |

35 |

– |

75 |

35 |

7 |

– |

|

5 |

180 |

80 |

– |

15 |

10 |

25 |

50 |

90 |

25 |

15 |

50 |

|

6 |

165 |

– |

15 |

40 |

40 |

– |

70 |

40 |

15 |

40 |

70 |

|

7 |

215 |

30 |

60 |

40 |

10 |

20 |

55 |

40 |

80 |

40 |

55 |

|

8 |

285 |

80 |

– |

25 |

90 |

90 |

80 |

90 |

25 |

90 |

|

|

9 |

285 |

80 |

– |

25 |

– |

90 |

90 |

80 |

90 |

25 |

90 |

|

10 |

160 |

45 |

63 |

– |

– |

– |

55 |

45 |

60 |

– |

55 |

|

11 |

213 |

60 |

75 |

50 |

– |

– |

28 |

60 |

75 |

50 |

28 |

|

12 |

228 |

66 |

– |

20 |

55 |

52 |

35 |

121 |

52 |

20 |

35 |

|

13 |

166 |

– |

80 |

33 |

– |

20 |

36 |

– |

100 |

30 |

33 |

|

Итого |

2349 |

596 |

358 |

260 |

165 |

347 |

629 |

751 |

702 |

257 |

626 |

Таблица 6.2. Расчет количества рабочих мест по принципу "средней плотности"

|

№ п/п |

Исходные данные |

Всего |

По видам работ |

|||

|

токарные |

фрезерные |

сверлильные |

шлифовальные |

|||

|

1 |

Трудоемкость обработки комплекта деталей, ч |

2349 |

761 |

702 |

257 |

629 |

|

2 |

Номинальный фонд времени работы участка в августе, ч |

185 |

185 |

185 |

185 |

185 |

|

3 |

Сменность работы |

1 |

1 |

1 |

1 |

1 |

|

4 |

Число рабочих мест по расчету |

12,7 |

4,1 |

3,8 |

1,4 |

3,4 |

|

5 |

Число рабочих мест, принятых для выполнения зада- |

14 |

4 |

4 |

2 |

4 |

лам, то, разумеется, эти детали не могут быть изготовлены за месяц. Обычно предполагается, что если длительность обработки ведущей детали комплекта меньше месяца, то весь комплект деталей может быть изготовлен за месяц. Применительно к взятому примеру это означает, что если все партии разделить пополам и запускать параллельно, то комплект деталей "фланцы" может быть изготовлен за месяц.

В соответствии с межотраслевыми рекомендациями комплект деталей может быть изготовлен за время обработки ведущей детали. После дробления партий запуска на роль ведущей детали стала претендовать и 7-я деталь, имеющая наибольшее количество операций. Для того чтобы определить ведущую деталь, можно воспользоваться упрощенной формулой длительности цикла обработки, при последовательном виде движения деталей:

где Тц – длительность цикла обработки партии деталей, ч; Т– общая трудоемкость партии деталей, ч; с – количество рабочих мест, одновременно занятых изготовлением данной партии деталей (с = 2); Кo – количество технологических операций над рассматриваемой деталью; tмо – норматив межоперационных перерывов, от 0,5 до 1 смены.

Для того чтобы ведущая деталь наверняка определяла совокупный цикл, расчет длительностей циклов механообработки рассматриваемых деталей ведется по максимальному значению норматива межоперационного пролеживания (tмз = 8 ч). Наибольшая из длительностей циклов механообработки этих деталей однозначно определяет ведущую деталь комплекта:

Надо еще учесть, что фактическое количество элементов межоперационного пролеживания деталей равно не (m – 1), как это предполагается по традиционной методике, a (m + 1). На самом деле часть деталей комплекта пролеживает перед запуском на первую операцию (количество рабочих мест на первой операции намного меньше числа наименований деталей в комплекте). Первая деталь комплекта, прошедшая все операции, должна ждать, пока не пройдет обработку последняя деталь, которая необходима для сдачи изготовленной продукции комплектами на сборку. То есть к циклу ведущей детали надо еще добавить два элемента межоперационного пролеживания, или 16 ч. Но и в этом случае цикл ведущей детали будет меньше длительности планового периода: Tц8,9 = 166,5 + 16 = = 182,5 ч < 185 ч.

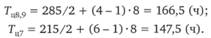

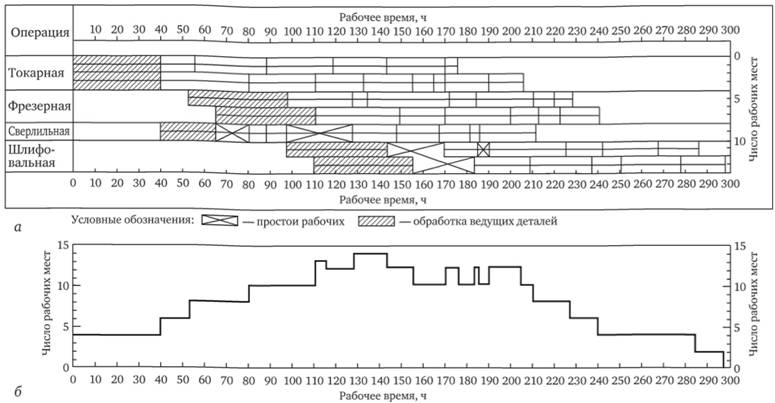

Ведущими деталями остались детали 8 и 9. Так как длительность цикла ведущих деталей меньше месяца, то еще больше оснований полагать, что комплект "фланцы" может быть обработан за месяц. По данным табл. 6.1. и 6.2 строится календарный график, моделирующий процесс механообработки комплекта деталей "фланцы". Единицей времени этого графика берем, как условились, 1 ч работы. График строится по 8-й и 9-й ведущим деталям.

Ведущие детали, согласно общепринятой практике, определяют моменты запуска деталей всего комплекта на каждый вид рабочих мест. Последующий запуск деталей производится в соответствии с традициями, сложившимися в практике оперативного планирования. А именно, вначале запускаются детали, имеющие наибольшее количество операций: на модели процесса 7-я деталь следует сразу за ведущими. Если детали имеют равное число операций, подлежащих выполнению, то из числа деталей, возможных к запуску, в первую очередь запускаются детали, имеющие наибольшую трудоемкость.

По модели процесса изготовления маршрутного комплекта деталей "фланцы" строится календарный график изменения общего фронта работ. Оба графика входят в рис. 6.3.

Из рис. 6.3 очевидно, что модель процесса механической обработки деталей, полученная в соответствии с календарными

Рис. 6.3. Календарные графики процесса механической обработки маршрутного комплекта деталей "фланцы":

а – модель традиционного процесса изготовления маршрутного комплекта деталей; б – динамика изменения общего фронта рабочих мест

расчетами по принципу "средней плотности", доказывает несостоятельность сделанных ранее предположений. Так, календарный график динамики изменения общего фронта работ показывает, что количество рабочих мест вначале, на протяжении 130 ч, возрастает от 4 до 14, и затем в течение последующих 170 ч убывает от 14 до 0. Это доказывает неравномерность календарного распределения общей трудоемкости механической обработки комплекта деталей на протяжении его цикла в 298 ч.

По модели процесса фактическая продолжительность цикла механической обработки комплекта деталей равна 298 ч. Это говорит об ошибочности определения длительности производственного цикла механической обработки комплекта деталей по продолжительности изготовления ведущих, наиболее трудоемких 8-й и 9-й деталей (Tц = 155 ч < 298 ч). Из-за неверного способа определения длительности производственного цикла все календарные сроки, назначаемые на основе объемно-календарных расчетов по принципу "средней плотности", являются нереальными.

Объемно-календарными расчетами по принципу "средней плотности" невозможно предсказать динамику движения "узких мест", которая диктует свои условия организаторам производства. Так как движение "узких мест" происходит в некоторой степени случайно и неожиданно для организаторов производства, то неизбежны не только внутрисменные простои рабочих, но и срывы сроков выпуска и работа в условиях дефицита изделий на этапе сборочного производства.

Очевидно, что ход производства должен планироваться более совершенными методами, которые не основываются на ошибочном представлении о ходе производства как о статичном, а используют естественное представление о ходе производства как о динамичном. Такой метод планирования есть (он получил название объемно-динамичного метода) и используется в маршрутной системе оперативного планирования непоточного производства.