Подшипники скольжения

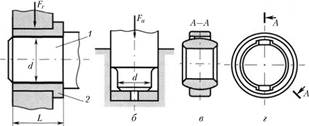

В подшипниках скольжения опорная поверхность вала 1 или оси скользит по рабочей поверхности подшипника 2 (рис. 4.77, а). В простейшем виде подшипник скольжения представляет собой втулку (вкладыш), запрессованную в корпус механизма. В зависимости от направления воспринимаемой нагрузки подшипники делятся на радиальные (см. рис. 4.77, а), предназначенные для восприятия усилий, перпендикулярных к оси вала, и упорные – для восприятия нагрузок, действующих вдоль оси вала (рис. 4.77, б). В силовых механизмах подшипники скольжения, как правило, предназначены для восприятия радиальных нагрузок и являются нестандартными. Для качательного движения используются стандартные разъемные шарнирные подшипники (рис. 4.77д).

Область применения подшипников скольжения ограничивается механизмами, в которых опоры качения не обеспечивают требуемой надежности или их использование невозмож-

Рис. 4.77

но. К ним относятся паровые и газовые турбины, двигатели внутреннего сгорания, центробежные насосы, центрифуги, станки, прокатные станы, механизмы приборов.

Преимущества, большие ударные или вибрационные нагрузки; высокие частоты вращения валов; воздействие агрессивных сред; опоры очень малых или очень больших диаметров, для которых отсутствуют подшипники качения; опоры с разъемными подшипниками (например, для коленчатых валов); опоры валов и осей, требующих точной установки (механизмы приборов).

Недостатки: изнашивание трущихся поверхностей; большие потери на трение, особенно в режимах пуска, останова и реверса; сравнительно большие осевые размеры опор; необходимость использования для вкладышей более дорогих антифрикционных материалов.

В зависимости от вида трения, реализуемого между трущимися поверхностями, различают:

• подшипники сухого трения, работающие на твердых смазочных материалах или без смазочного материала;

• подшипники граничного трения;

• подшипники жидкостного трения.

Вкладыши неразъемных подшипников сухого или граничного трения выполняют в виде втулок. Длина подшипника скольжения L влияет на его работоспособность. При малой длине подшипника снижается несущая способность и увеличивается расход смазочного материала. С увеличением длины подшипника скольжения снижается среднее давление, но повышается температура из-за местных сближений поверхностей и худшего охлаждения. Для большинства стационарных машин оптимальная длина подшипника L = (0,6÷0,9)d. При высоких требованиях к демпфированию колебаний и высокой жесткости валов длина подшипника может составлять L ≤ 1,5d.

Для подвода смазочного материала к поверхности скольжения во вкладышах выполняются отверстия, сопряженные с осевыми и кольцевыми канавками. Располагают их в ненагруженной зоне. Смазочный материал может подаваться принудительно под давлением Р = 0,06÷0,5 МПа (циркуляционное смазывание) или самотеком (картерное смазывание).

В серийном производстве вкладыши обычно выполняют биметаллическими. На стальную, чугунную или бронзовую основу наплавляют тонкий антифрикционный слой. В мелкосерийном и единичном производстве применяют более простые в изготовлении сплошные вкладыши (из антифрикционных чугунов, текстолита). Мягкие антифрикционные материалы (баббиты и мягкие бронзы) применяют только в виде покрытий. Толщина вкладыша

I мм.

I мм.

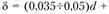

Одной из основных причин снижения надежности и работоспособности подшипников скольжения является перекос осей вала и подшипника, в результате чего на кромках вкладыша увеличивается давление и наблюдается повышенный износ. Особенно это проявляется в подшипниках с вкладышами из твердых металлических материалов – чугуна, твердых бронз. Причиной перекоса может быть несоосность рас точек корпусных деталей или вкладышей либо изгиб вала под действием внешней нагрузки. Для уменьшения кромочного износа применяют самоустанавливающиеся подшипники, в которых наружная поверхность вкладышей выполняется по сфере (рис. 4.78), что позволяет компенсировать перекосы валов при монтаже и повышенных деформациях валов. Применяются самоустанавливающиеся подшипники обычно при  . Рабочие поверхности трения в подшипниках скольжения выполняются в основном цилиндрическими, реже – коническими или шаровыми.

. Рабочие поверхности трения в подшипниках скольжения выполняются в основном цилиндрическими, реже – коническими или шаровыми.

Материал вкладышей подшипников скольжения, работающих в паре со стальным валом, должен иметь низкий коэффициент трения, повышенную износостойкость и высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок. Изнашиваться быстрее должен вкладыш, а не опорная поверхность вала, так как стоимость вала значительно выше стоимости вкладыша; дешевле заменить вкладыш. Поэтому шейки валов закаливают ТВЧ или азотируют до твердости свыше 50 HRC. Поверхности шеек валов шлифуют, а также применяют доводочные операции – полирование, суперфиниширование и алмазное выглаживание; для обработки поверхности вкладышей – чистовое растачивание, шлифование, протягивание. Шероховатость поверхностей вала и вкладыша  .

.

В качестве материалов вкладышей используются металлические материалы; бронзы, латуни, баббиты, антифрикционные чугуны; металлокерамика, полученная спеканием порош

Рис. 4.78

ка меди с добавлением графита, олова, свинца; неметаллические материалы – пластмассы, древесные пластики и др.; для валов приборных малоразмерных механизмов применяют опоры на камнях – рубин, корунд, агат.

Критериями работоспособности подшипников сухого и граничного трения являются износостойкость и теплостойкость. Расчет подшипника проводится как проверочный, так как размеры подшипника назначаются конструктивно в зависимости от диаметра цапфы вала. Надежность подшипника при небольших скоростях скольжения определяется условным средним давлением на поверхности трения

где F – радиальная нагрузка; L – длина подшипника; d – диаметр цапфы вала; [р] – допускаемое давление (табл. 4.24).

Таблица 4.24

|

Материал вкладыша |

|

|

|

|

Чугун серый СЧ-36 |

0,5 |

4 |

|

|

Чугун антифрикционный: |

1,0 |

2 |

- |

|

АКЧ-1 |

0,5 |

5 |

2,5 |

|

АВЧ-2 |

1 |

12 |

12 |

|

Бронза: БрОФ10-1 |

10 |

15 |

15 |

|

БрАЖ9-4 |

4 |

15 |

12 |

|

Латунь ЛКС80-3-3 |

2 |

12 |

10 |

|

Баббит: Б16 |

12 |

15 |

10 |

|

Б6 |

6 |

5 |

5 |

|

Металлокерамика: бронзо графит |

2 |

4 |

_ |

|

железографит |

2 |

5,5 |

|

|

Полиамидные пластмассы – капрон АК-7 |

4 |

15 |

15 |

|

Пластифицированная древесина (смазка водой) |

1 |

10 |

– |

|

Резина (смазка водой) |

- |

2-6 |

- |

Примечание. Значения и следует рассматривать как максимально допускаемые.

Расчет но произведению давления в подшипнике на окружную скорость скольжения косвенно характеризует теплообразование в подшипнике и износ

где – допускаемое значение произведения среднего давления на скорость (см. табл. 4.24). Величины допускаемых значений

– допускаемое значение произведения среднего давления на скорость (см. табл. 4.24). Величины допускаемых значений и

и зависят от материала вкладыша.

зависят от материала вкладыша.

Потери мощности на трение в подшипниках скольжения при угловой скорости определяются по формуле

где – момент трения на цапфе;

– момент трения на цапфе; – коэффициент трения при сухом или граничном трении (

– коэффициент трения при сухом или граничном трении ( I для стали по серому чугуну и пластмассам;

I для стали по серому чугуну и пластмассам; для стали по антифрикционному чугуну и бронзам;

для стали по антифрикционному чугуну и бронзам;  для стали по баббиту).

для стали по баббиту).

Подшипники с жидкостным трением, при котором поверхности цапфы и вкладыша разделены слоем смазочного материала, по принципу создания избыточного давления в нем делятся на гидростатические и гидродинамические.

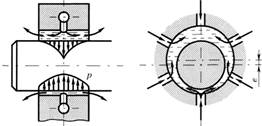

В гидростатическом подшипнике (рис. 4.79) избыточное давление в поддерживающем слое смазочного материала создается принудительно насосом. Масло подается через дросселирующие отверстия в специальные продольные карманы, равномерно расположенные по окружности вкладыша. Под действием радиальной силы вал смещается на эксцентриситет е. В области уменьшающегося зазора растет гидравлическое сопротивление, расход смазочного материала уменьшается и увеличивается давление в нагруженном кармане. С противоположной стороны зазор между цапфой вала и вкла-

Рис. 4.79

дышем увеличивается, а давление падает. Разность давлений в нагруженном и разгруженном карманах создает силу, стремящуюся восстановить центральное положение вала.

Давление в карманах меньше, чем в дросселирующих отверстиях, вследствие разных гидравлических сопротивлений. Для надежности работы подшипника давление смазочного материала в системе подачи  должно быть в 1,52 раза выше, чем давление в карманах

должно быть в 1,52 раза выше, чем давление в карманах  .

.

Достоинства: высокая несущая способность (до 107 Н); низкий коэффициент трения  ; практически полное отсутствие износа материала; высокая демпфирующая способность опоры; уменьшение влияния погрешностей изготовления опорных поверхностей валов и подшипников на точность вращения (до 5–10 раз).

; практически полное отсутствие износа материала; высокая демпфирующая способность опоры; уменьшение влияния погрешностей изготовления опорных поверхностей валов и подшипников на точность вращения (до 5–10 раз).

Недостатки: сложная и дорогостоящая система уплотнений и подачи смазочного материала.

Применение: в опорах тяжелых тихоходных барабанов и валов шаровых мельниц и вращающихся печей; шпинделей прецизионных станков; в механизмах, требующих точных перемещений (поворотные устройства телескопов, делительных столов) и точного вращения.

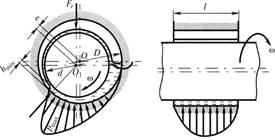

В гидродинамическом подшипнике жидкостное трение осуществляется в результате давления, возникающего в слое смазочного материала при относительном движении поверхностей вала и подшипника. Работает этот подшипник в условиях жидкостного трения при определенных окружных скоростях. В статическом положении вал опирается на подшипник. При малых угловых скоростях он работает при сухом или граничном трении. С увеличением частоты вращения под действием внешней нагрузки вал занимает в подшипнике эксцентричное положение и между цапфой и подшипником образуется клиновой зазор. Смазочный материал подается в зону низкого давления и затягивается в клиновой зазор. При некоторой угловой скорости создается гидродинамическая подъемная сила, удерживающая вал на масляном клипе, и вал отходит от подшипника ("всплывает"). Распределение давлений р в клиновом зазоре показано на рис. 4.80, где е – эксцентриситет. Жидкостное трение в подшипнике обеспечивается при величине зазора

создается гидродинамическая подъемная сила, удерживающая вал на масляном клипе, и вал отходит от подшипника ("всплывает"). Распределение давлений р в клиновом зазоре показано на рис. 4.80, где е – эксцентриситет. Жидкостное трение в подшипнике обеспечивается при величине зазора  , где

, где – высота микронеровностей поверхностей вала и подшипника. Гидродинамический расчет подшипника проводится как проверочный но размерам подшипника

– высота микронеровностей поверхностей вала и подшипника. Гидродинамический расчет подшипника проводится как проверочный но размерам подшипника и температурно-вязкостным характери-

и температурно-вязкостным характери-

Рис. 4.80

стикам смазочного материала. Наличие жидкостного трения поверяют в форме условия, что несущая способность подшипника больше действующей нагрузки  или что смазочный слой имеет достаточную толщину.

или что смазочный слой имеет достаточную толщину.