Жаропрочные и жаростойкие стали и сплавы

Жаропрочностью называется сопротивление металла ползучести и разрушению при высоких температурах.

Жаростойкость (окалиностойкость) – сопротивление металла окислению в газовой среде при высоких температурах (выше 550 °С).

Жаропрочные стали и сплавы

Влияние состава и структуры сплавов на жаропрочность. Жаропрочность характеризует сопротивление металла ползучести. Напомним (см. 2.4.1), что сопротивление ползучести оценивают пределом ползучести (напряжение, вызывающее заданную величину деформации при данной температуре) и длительной прочностью (напряжение, вызывающее разрушение при определенной температуре за определенное время). При высоких температурах межатомные связи ослабевают, поэтому металлы при этих температурах разрушаются при напряжениях, значительно более низких, чем необходимы для разрушения металла при 20 °С. Разрушение происходит в результате ползучести. Ползучесть – это деформация материала во времени под действием постоянного напряжения. Она развивается при высоких температурах (выше температуры рекристаллизации) и напряжениях, превышающих предел текучести, путем чередующихся актов наклепа вследствие пластической деформации и рекристаллизации, устраняющей упрочнение, вызванное наклепом (см. 2.4.1 и рис. 2.15). Таким образом, одним из основных факторов, определяющим жаропрочность, является температура рекристаллизации: чем она выше, тем большей жаропрочностью обладает металл (сплав).

Напомним, что температура рекристаллизации зависит от температуры плавления сплава, определяемого его химическим составом и типом сплава: Т = а • Тпл (Tрекр, Tпл – температуры рекристаллизации и плавления, К; а – коэффициент, зависящий от типа сплава, см. 3.5.3). Высокие значения коэффициента a (0,6...0,8) характерны для твердых растворов, поэтому в качестве жаропрочных материалов используют сплавы типа "твердый раствор". Если основа жаропрочного сплава имеет несколько полиморфных модификаций, то повышение жаропрочности достигается использованием сплавов на основе той модификации, у которой выше температура рекристаллизации. Так, сплавы с решеткой ГЦК (аустенитные) обладают более высокой температурой рекристаллизации и, следовательно, большей жаропрочностью, чем сплавы с решеткой ОЦК (ферритные).

Помимо температуры рекристаллизации жаропрочность зависит от химического состава сплава (тугоплавкие материалы обладают более высокой жаропрочностью), структуры – она должна быть стабильной при определенных условиях эксплуатации. При этом для разных условий, а именно при кратковременной или длительной эксплуатации, оптимальными будут неодинаковые структуры.

Для сплавов, предназначенных для краткосрочной эксплуатации при высоких температурах, необходимо обеспечить высокий предел ползучести. Оптимальной для этих условий является структура, обеспечивающая наибольшую прочность, – это структура твердого раствора и дисперсных частиц второй фазы (карбидов, интерметаллидов), оказывающихся барьером перемещению дислокаций и поэтому затрудняющих пластическую деформацию сплава (см. 3.5.2). При малом времени эксплуатации коагуляция дисперсной фазы не успеет произойти и металл сохранит высокую прочность, т.е. предел ползучести. Чем выше температура коагуляции дисперсных частиц, тем большей жаропрочностью будет обладать сплав.

Иные требования предъявляются к структуре сплавов, предназначенных для длительной эксплуатации при высокой температуре: это длительная прочность. Она достигается, если сплав сохраняет свою структуру при высоких температурах в течение продолжительного времени. Более высокая стабильность сплава отмечается при однофазной структуре, не претерпевающей фазовых или структурных превращений, приводящих к снижению жаропрочности. Поэтому наличие второй фазы по меньшей мере бесполезно, так как при длительной эксплуатации будет происходить коагуляция частиц этой фазы.

Более высокой жаропрочностью обладают крупнозернистые структуры с меньшей протяженностью границ зерен. Границы зерен, содержащие большое количество дефектов, являются наиболее ослабленными участками в металле. Поэтому именно по границам зерен в процессе ползучести происходит проскальзывание – перемещение одного зерна относительно другого. Таким образом, чем больше величина зерна, т.е. чем меньше протяженность границ, тем медленнее развивается процесс ползучести.

Сплавы, предназначенные для длительной эксплуатации при высоких температурах, подвергают стабилизирующему отпуску при температуре выше эксплуатационной.

Для разных температур эксплуатации в качестве жаропрочных материалов используют:

– стали – для работы до 850 °С;

– сплавы па основе никеля и кобальта – для работы до 950...1000 °С;

– сплавы на основе тугоплавких металлов (молибдена и др.) – для работы при более высоких температурах – до 1300...2000 °С и выше.

Жаропрочные стали. Применяют стали перлитного, мартенситного и аустенитного класса.

Перлитные стали – это низкоуглеродистые стали, легированные в небольших количествах (до 1%) хромом, молибденом и ванадием (табл. 10.1). Стали подвергают нормализации и последующему стабилизирующему отпуску при температуре 600...750° С, получая структуру пластинчатого сорбита, обеспечивающую высокую длительную прочность. Стали применяют для деталей, работающих длительное время (10 000...100 000 ч) при температурах не выше 500...580 °С. Основное назначение – детали котельного оборудования: паропроводы, крепеж и т.п.

Мартенситные стали являются сложнолегированными. В их состав входят сильные карбидообразующие компоненты (Cr, W, V, Мо и др.) (см. табл. 10.1). Эти элементы повышают температуру рекристаллизации, а также образуют сложные карбиды, что обеспечивает повышение жаропрочности. Упрочняющая обработка этих сталей заключается в закалке от высоких температур (с целью растворения карбидов в аустените) и последующем отпуске (при температуре более высокой, чем температура эксплуатации) на сорбит или троостит.

К мартенситным сталям относятся хромокремнистые – сильхромы. Их отличительной особенностью является высокое сопротивление окислению, что обеспечивается высоким ОГЛАВЛЕНИЕм хрома и кремния.

Мартенситные жаропрочные стали применяются для деталей и узлов газовых турбин и паросиловых установок, рабочая температура которых не превышает 600 °С.

Сильхромы используют для выпускных клапанов двигателей внутреннего сгорания.

Аустенитные стали (см. табл. 10.1) применяют для деталей, работающих при температурах до 850 °С. Стали на основе α-железа (перлитные, мартенситные) для работы при таких температурах непригодны, поскольку температура рекристаллизации Feα ниже, чем Feγ.

Аустенитная структура сталей достигается легированием никелем и марганцем – компонентами, расширяющими область существования аустенита и понижающими температуру Мн до отрицательной. Кроме того, такие стали содержат в большом количестве хром для обеспечения высокой окалиностойкости – сопротивления металла окислению при высоких температурах. Дополнительное легирование молибденом, а также бором и редкоземельными элементами позволяет повысить жаропрочность и технологические свойства.

Таблица 10.1

Химический состав жаропрочных сталей

|

Марка стали |

ОГЛАВЛЕНИЕ компонентов,% масс. |

|||||

|

C |

Cr |

Ni |

Mo |

V |

Прочие |

|

|

Стали перлитного класса |

||||||

|

12ХМ |

0,09...0,15 |

0,4...0,6 |

- |

0,4...0,6 |

- |

- |

|

15ХМ |

0.11...0,18 |

0,8...1,1 |

0,4...0,6 |

|||

|

12Х1МФ |

0,08...0,15 |

0,9...1,2 |

- |

0.25...0,35 |

0,15...0,30 |

- |

|

Стали мартенситного класса |

||||||

|

12ХМБФ |

0,08...0,12 |

2,1...2,6 |

- |

0,5...0,7 |

0,20...0,35 |

0,2 N1) |

|

Сильхромы |

||||||

|

40Х9С2 |

0,35...0,45 |

8... 10 |

- |

- |

- |

2...3 Si |

|

40X10С2М |

0,35...0,45 |

9...10,5 |

- |

0,7...0,9 |

- |

1,9...2,6 Si |

|

Стали аустенитного класса |

||||||

|

Не упрочняемые термической обработкой |

||||||

|

12Х18Н9Т |

<0,12 |

17...19 |

8...9,5 |

- |

- |

0,8 Ti, < 2,0 Μη |

|

08Х18Н10Т |

<0,12 |

17...19 |

9...11 |

0,5...0,7 Ti |

||

|

Упрочняемые термической обработкой (дисперсионное твердение) |

||||||

|

40Х14Н14В2М |

0,40...0,50 |

11...13 |

13...15 |

0,2...0,4 |

2,0...2,8 W |

|

Аустенитные стали подразделяются па упрочняемые и не упрочняемые термической обработкой.

Термическая обработка неупрочняемых сталей включает закалку от высоких температур (1050...1200 °С) и старение (700...750 °С). Цель обработки – не повышение прочности, а получение стабильной однородной структуры – однородного γ-твердого раствора с определенной величиной зерна. Такая термическая обработка также снимает напряжения, которые возникают в процессе изготовления деталей. Стали предназначены для длительной эксплуатации.

Повышение прочности упрочняемых сталей достигается за счет дисперсионного твердения (термическая обработка – закалка и последующее старение). Их преимущество по сравнению с неупрочняемыми сталями проявляется при кратковременных сроках эксплуатации. При длительных сроках службы упрочняющая фаза коагулирует, жаропрочность при этом снижается.

Жаропрочные стали мартенситного и аустенитного классов одновременно являются устойчивыми против коррозии.

Аустенитные стали пластичны, хорошо свариваются, но плохо обрабатываются резанием.

Жаропрочные сплавы – сплавы на основе никеля и тугоплавких металлов – ниобия, молибдена, вольфрама.

Никелевые сплавы. Суммарное ОГЛАВЛЕНИЕ никеля и хрома в сплавах превышает 50%. Температура рекристаллизации сплавов и поэтому допустимая температура эксплуатации выше, чем у сталей. Наибольшее распространение получили сплавы на железоникелевой и никелевой основе. В состав жаропрочных сплавов входят также титан и алюминий (табл. 10.2 и 10.3).

Жаропрочные сплавы используют для изготовления лопаток газовых турбин, крепежных деталей и дисков турбин, а также авиационных двигателей.

Сплавы на основе тугоплавких металлов. Сплавы на основе ниобия ВН2А (4% Мо, 0,7% Zr, ≤ 0,8% С), ВН4 (9,5% Мо, 1,5% Zr, 0,3% С) можно эксплуатировать до 1300 °С, сплавы на основе молибдена (ВМ1 – 0,4% Ti, ≤ 0,01% С) – до 1300...1400° С, на основе вольфрама (W – 27Re) – до 2000...2200° С.

Жаростойкие стали и сплавы

При нагреве в коррозионно-активных средах – в большинстве случаев это кислородсодержащие газы – металлы

Таблица 10.2

Химический состав жаропрочных сплавов на основе никеля

|

Марка сплава |

ОГЛАВЛЕНИЕ компонентов, % масс. |

|||||||

|

Cr |

Ti |

Al |

Mo |

W, Nb |

Fe |

Mn |

Прочие |

|

|

ХН77ТЮР |

19...22 |

2.5...2,9 |

0,6...1,0 |

- |

- |

≤ 1,0 |

≤0,4 |

- |

|

ХН73МБТЮ |

13...16 |

2,4...2,8 |

1,3...1,7 |

2,8...3,2 |

1,8...2,2 Nb |

≤2,0 |

≤0,4 |

- |

|

ХН70ВМЮ |

9...11 |

- |

4,5...5,5 |

5...6,5 |

4,5...5,5 W |

≤5,0 |

≤0,4 |

До 0,7 V |

|

ХН55ВМТКЮ |

9...12 |

1,4...2,0 |

3,6...4,5 |

4...6 |

4,5...6,5 W |

≤5,0 |

≤0,5 |

10... 16 Со |

Таблица 10.3

Химический состав жаропрочных сплавов на основе железа и никеля

|

Марка сплава |

ОГЛАВЛЕНИЕ компонентов, % масс. |

|||||

|

Cr |

Ni |

Al |

W |

Ti |

Fe |

|

|

ХН35ВТ |

14...16 |

34...38 |

- |

2,8...3,5 |

1,1...1,5 |

Ост. |

|

ХН35ВТЮ |

14...16 |

33...37 |

0,7...1,4 |

2,8...3,5 |

2,4...3,2 |

Ост. |

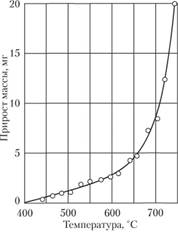

подвергаются химической коррозии, окислению. Чем выше температура, тем быстрее развивается коррозия (рис. 10.7).

Процесс коррозии может быть замедлен, если на поверхности металла образуется плотная пленка оксидов, препятствующая проникновению кислорода вглубь металла. Защитная пленка должна быть сплошной, пластичной, прочно связанной с основным металлом. Образование такой пленки связано с наличием в составе сплава соответствующих легирующих компонентов, поэтому жаростойкость определяется только химическим составом сплава и не зависит от его структуры.

Железо образует с кислородом оксиды FeO, Fe3O4, Fc2O3. Окисленный слой, в котором преобладает FeO, является рыхлым, легко пропускает кислород и не обладает защитными свойствами. Пленки на основе соединений Ре3O4 и Fe2O3 более плотные, но и они не предохраняют от окисления.

Для повышения жаростойкости в сталь вводят легирующие компоненты, которые имеют большее сродство к кислороду, чем железо, и образуют плотные оксидные пленки. К таким элементам относятся хром, кремний и алюминий.

Наиболее сильно влияние хрома на жаростойкость проявляется при его концентрации в сплаве 15...20%. Для работы при температурах до 800 °С применяют ферритные и мартенситные хромистые стали, при более высоких температурах – аустенитные сплавы системы "Fe – Ni – Cr" (табл. 10.4).

ОГЛАВЛЕНИЕ кремния и алюминия в сталях не превышает 4% из-за хрупкости сплавов с более высоким ОГЛАВЛЕНИЕм кремния и алюминия.

Рис. 10.7. Влияние температуры на скорость окисления железа

Таблица 10.4

Химический состав жаростойких сталей и сплавов

|

Марка стали (сплава) |

ОГЛАВЛЕНИЕ компонентов, % масс. |

|||||

|

C |

Fe |

Ni |

Cr |

Al |

Прочие |

|

|

Стали |

||||||

|

20Х23Н18 |

До |

Основа |

17... |

22... |

Si ≤ 1%; |

|

|

0,12 |

...20 |

...25 |

Mn ≤ 2% |

|||

|

12Х25Н16ГАР |

До |

Основа |

15... |

23... |

7% Mn; |

|

|

0,2 |

...18 |

...26 |

0,3...5% N; |

|||

|

0,01% В |

||||||

|

Сплавы |

||||||

|

XH4510 |

До |

Ост. |

44... |

15... |

2,9... |

– |

|

0,10 |

...46 |

...17 |

...3,9 |

|||

|

ХН78Т |

До |

6 |

Основа |

19... |

0,15... |

– |

|

0,12 |

...22 |

...0,35 |

||||

|

Х116010 |

До |

20 |

Основа |

15... |

2,6... |

– |

|

0,10 |

...18 |

...3,5 |

||||

Жаростойкие стали и сплавы применяют для изготовления клапанов двигателей внутреннего сгорания, печного оборудования (ролики рольгангов, подовые плиты), сопловых аппаратов и жаровых труб в газотурбинных установках.