Оборудование и измерительные приборы для экспериментальных исследований конструкционных материалов и строительных конструкций в XX в.

В XX в. появилась специализированная отрасль машиностроения: изготовление специальных электромеханических испытательных машин или простых механических устройств, предназначенных для проведения экспериментов по определению физико-механических свойств конструкционных материалов, экспериментального определения критических нагрузок, нахождения главных осей инерции, определения напряжений в статически определимых и неопределимых стержневых системах и многих других экспериментов. Стали изготавливать различные измерительные устройства, например штангенциркули, микрометры, тензометры коленно-рычажного и рычажного типов, стрелочные индикаторы (мессуры) и др. Чуть позже стали появляться электрические тензометры (тензодатчики), в которых для измерения деформаций применялся электротензонометрический метод, т.е. преобразование изменений линейных размеров образца в изменение некоторой электрической величины.

Штангенциркуль (рис. 4.3) применяется для измерения расчетной длины образца, его диаметра или толщины и ширины образца, если он плоский. Штангенциркули бывают с нониусами, позволяющими производить отсчеты измерений с точностью до 0,1; 0,05 и 0,02 мм.

Микрометр (рис. 4.4) позволяет производить обмер диаметра образцов до и после их испытания с более высокой точностью, чем штангенциркуль. Цепа деления шкалы микрометра равна 0,01 мм. Однако на глаз можно взять отсчет с точностью до половины деления шкалы, что соответствует 0,005 мм.

Рис. 4.3. Штангенциркуль

Рис. 4.4. Микрометр

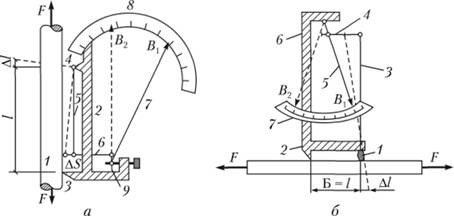

Рис. 4.5. Рабочая схема тензометра:

а – коленно-рычажного типа (1 – образец; 2 планка; 3 нижний нож; 4 – верхний нож; 5 – стержень; 6 – тяга; 7 – стрелка; 8 – шкала; 9 – винт); б – рычажного тина (1 – призма; 2 – нож; 3 – рычаг, 4 – тяга; 5 – стрелка; 6 – рамка)

Тензометры коленно-рычажного и рычажного типов (рис. 4.5) использовались для измерений линейных деформаций образцов. При помощи этих приборов определяли с высокой степенью точности малые деформации, причем показания снимались визуально. Тензометры коленно-рычажного типа с базой 100 мм имеют коэффициент увеличения 500. Деления шкалы нанесены через 1 мм. Тензометры рычажного типа изготавливались с коэффициентом увеличения 1000–1200 и с базой 20 мм (реже 10 мм). Точное значение коэффициента увеличения имеется в паспорте каждого тензометра.

Стрелочный индикатор (мессура) – прибор часового типа, применяющийся для замера перемещений, прогибов и т.п. Принципиальная схема прибора показана на рис. 4.6. При измерении перемещений индикатор устанавливается неподвижно и прижимается штифтом 1 к точке тела, перемещение которой желают определить. Пружина 2 обеспечивает постоянный контакт измерительного штифта с поверхностью тела. Перемещение штифта через систему передач (червячная рейка 4, шестерни 5 и 6) передается стрелке 3.

При перемещении штифта на 1 мм стрелка 3 делает полный оборот.

По окружности, описываемой концом стрелки, нанесена шкала со 100 делениями. Таким образом, одно деление шкалы соответствует перемещению штифта на 0,01 мм.

Рассмотрим некоторые испытательные машины, выпускавшиеся в 1960-е гг. для проведения экспериментов по определению физико-

Рис. 4.6. Стрелочный индикатор

Рис. 4.7. Испытательная машина ГМС-50

механических свойств конструкционных материалов и которые используются до сих нор.

Большое количество самых разнообразных машин как отечественного, так и зарубежного производства применялось и применяется сегодня для испытаний образцов на растяжение. Устройство большинства машин для статических испытаний материалов предусматривает две главные операции – осуществление деформации образца с заданной скоростью и измерение силы его сопротивления деформации методом статического равновесия. Нагружающий механизм в машинах, как правило, бывает двух разновидностей: винтовой и гидравлический. В винтовых машинах нагружающий механизм состоит из поступательно перемещающегося винта и вращающейся гайки. В гидравлических машинах (рис. 4.7) нагружение осуществляется перемещением одного из двух захватов, в которых устанавливается образец, поршнем гидравлическою цилиндра.

Испытание на сжатие образцов из пластических и хрупких материалов можно проводить на машине ПГ-100 (пресс гидравлический, рис. 4.8). Эта машина может создать максимальную нагрузку в 100 т. Диаграммный аппарат машины автоматически записывает весь процесс испытания образца в виде диаграммы – кривой в системе координат "нагрузка – абсолютная деформация".

Для проведения испытаний на кручение имеется удобная крутильная машина типа КМ-50 с вертикальным расположением образца (рис. 4.9). Нагружение образца, укрепленного с помощью заклинивающих устройств в захватах, может производиться как

Рис. 4.8. Гидравлический пресс ПГ-100

Рис. 4.9. Крутильная машина КМ-50 со стальным образцом

Рис. 4.10. Установка для испытания консольной балки на косой изгиб

Рис. 4.11. Выполнение лабораторной работы "Определение линейных и угловых перемещений однопролетной балки"

вручную, так и с помощью электромотора через червячную пару. Одновременно машиной производится запись диаграммы испытания в координатах "крутящий момент – угол закручивания" на барабане. Крутильная машина КМ-50 дает возможность проверить справедливость закона Гука при кручении, определить величину модуля сдвига, исследовать характер деформации при кручении и установить величину разрушающих касательных напряжений при скручивании образцов из различных материалов. В машине КМ-20 российского производства образец располагался горизонтально.

Помимо описанных типовых машин массового производства для испытания образцов, изготавливались простые напольные или настольные устройства для проведения испытаний балки на косой изгиб (рис. 4.10), на определение линейных и угловых перемещений поперечных сечений статически определимой балки (рис. 4.11) и др. Часто приходилось изготавливать индивидуальные устройства для проведения специфических испытаний моделей сложных структур, пластин и оболочек. В особо сложных случаях образцы изготовлялись в натуральную величину и доводились до разрушения (рис. 4.12).

Рис. 4.12. Характер разрушения испытанной нагружением строительной конструкции