НЕОБХОДИМО ПРОВЕДЕНИЕ ОПТИМИЗАЦИИ ЧИСЛЕННОСТИ ПРОИЗВОДСТВЕННОГО ПЕРСОНАЛА

1. Постановка задачи

При вводе в эксплуатацию нового оборудования промышленных предприятий службы управления персоналом сталкиваются с проблемой формирования обоснованного с точки зрения технологии штатного расписания. При этом технические специалисты, на которых возлагается определение численности персонала, склонны эту численность необоснованно завышать.

Ранее, в советские времена, существовали отраслевые институты, разрабатывающие всевозможные нормативы численности персонала в зависимости от установленного оборудования. Деятельность таких учреждений прекращена или сведена к минимуму. В лучшем случае перепечатываются нормативы численности, нормы обслуживания, нормы времени и пр. 1970–1980-х гг. прошлого столетия, которые безнадежно устарели. Появилось новое (в том числе импортное) оборудование, и вопросы определения необходимого и достаточного численного состава ложатся на плечи сотрудников служб управления персоналом самих предприятий.

Аналогичные проблемы существуют и на действующих промышленных предприятиях, штатная численность которых формировалась в советские времена на основании указанных нормативов численности. Это связано, во-первых, с тем, что ключевым аспектом деятельности промышленного предприятия была надежность работы оборудования, а не экономическая эффективность предприятия. Нормы завышали в целях повышения надежности работы оборудования, при этом не всегда оправданно. Во-вторых, в период становления рыночной экономики (как показывает практика) на многих промышленных предприятиях проходили бессистемные изменения штатного расписания. Просто в то время бывшие советские руководители обрадовались снятию контроля со стороны государства и начали "городить огород по-своему", что не всегда имело достаточные основания. В обоих случаях в результате хаоса со штатной структурой и численностью у предприятий возникают трудности не только с экономической эффективностью производства, но и с надежностью работы оборудования.

Нисколько не умаляя важности аспекта надежности работы оборудования, хочется сказать, что все должно быть обосновано и служба управления персоналом в вопросе формирования штатной численности просто обязана взять инициативу на себя.

Ниже представлен опыт формирования технологически обоснованной штатной численности персонала промышленного предприятия на примере одной условной производственной цепочки. Подход будет одинаков как для случая формирования штата в связи с монтажом нового оборудования, так и для случая обоснования существующего штата сотрудников.

2. Решение поставленной задачи

Был предложен и реализован алгоритм определения технологически обоснованной штатной численности персонала на основе формирования схем расстановки персонала, производящего продукцию и обслуживающего оборудование.

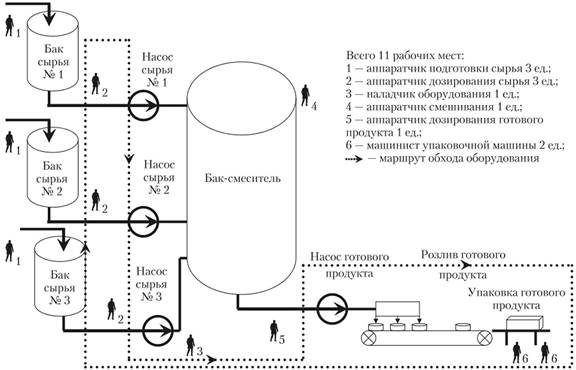

Для начала за основу была взята принципиальная схема производства, на которой технический персонал цеха отобразил фактическую расстановку своего персонала (рис. 29.1). При этом был отображен как персонал, производящий продукцию (рабочие места 1, 2, 4, 5, 6), так и обслуживающий оборудование (рабочее место 3). Для персонала, занимающегося обслуживанием работающего оборудования (наладчики, слесари-ремонтники и пр.), был показан маршрут обхода оборудования.

Технические специалисты в строгом соответствии с технологическим регламентом производственного процесса расписали поопера- ционно выполняемые функции на каждом рабочем месте (табл. 29.1).

Затем были проведены хрономегражные исследования каждой операции, результаты были занесены в табл. 29.1. Необходимо отметить, что выполнение данных работ связано с большой трудоемкостью, хотя в конечном итоге это оправдывается высокой достоверностью и прозрачностью получаемых результатов.

На основе полученных данных был проведен анализ. Расчетное время основной работы при 12-часовой рабочей смене составляет: 12 часов – 1 час (обеденный перерыв) – 8% (потери рабочего времени на личные надобности из расчета предоставления 10-минутного перерыва каждые 2 часа работы) = 10,12 ч или 607,2 мин.

При этом время, фактически затрачиваемое аппаратчиком подготовки сырья на выполнение основной работы, – 300,92 мин, что составляет лишь 49,6% (300,92 / 607,2) от расчетного времени основной

Таблица 29.1

Пооперационные функции, выполняемые персоналом

|

№ п/п |

Наименование профессии |

Наименование операции |

Норма времени на ее выполнение, мин |

Количество операций в смену |

Оперативное время (время основной работы), мин |

|

1 |

Аппаратчик подготовки сырья (1 ед.) |

Операция 1-1 |

9,59 |

12 |

115,08 |

|

Операция 1-2 |

4,21 |

14 |

58,94 |

||

|

Операция 1 3 |

8,46 |

15 |

126,9 |

||

|

Итого |

300,92 |

||||

|

2 |

Аппаратчик дозирования сырья (1 ед.) |

Операция 2-1 |

5,05 |

19 |

95,95 |

|

Операция 2-2 |

3,99 |

29 |

115,71 |

||

|

Операция 2-3 |

2,84 |

31 |

88,04 |

||

|

Итого |

299,7 |

||||

|

3 |

Наладчик оборудования (1 ед.) |

Операция 3-1 |

4,81 |

26 |

125,06 |

|

Операция 3-2 |

6,46 |

38 |

245,48 |

||

|

Операция 3-3 |

3,84 |

41 |

157,44 |

||

|

Операция 3-4 |

0,85 |

92 |

78,2 |

||

|

Итого |

606,18 |

||||

|

4 |

Аппаратчик смешивания (1 ед.) |

Операция 4 1 |

6.8 |

15 |

102 |

|

Операция 4-2 |

2,79 |

19 |

53,01 |

||

|

Операция 4-3 |

3,88 |

34 |

131,92 |

||

|

Итого |

286,93 |

||||

|

5 |

Аппаратчик дозирования готового продукта (1 ед.) |

Операция 5-1 |

2,24 |

41 |

91,84 |

|

Операция 5-2 |

5,43 |

23 |

124,89 |

||

|

Операция 5-3 |

1,62 |

52 |

84,24 |

||

|

Итого |

300,97 |

||||

|

6 |

Машинист упаковочной машины (1 ед.) |

Операция 6-1 |

0,034 |

17860 |

607,24 |

|

Итого |

607,24 |

работы. Аналогично по аппаратчику дозирования сырья, загруженность составляет всего 49,4% (299,7 / 607,2).

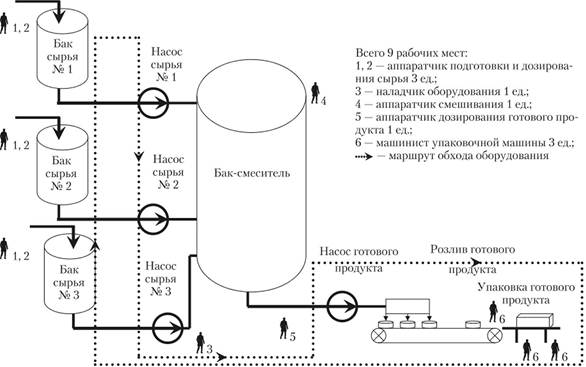

Учитывая это обстоятельство, а также то, что постоянное нахождение на рабочем месте персонала нс обусловлено требованиями надежности работы оборудования, было принято решение о совмещении рабочих мест. Из штатного расписания было выведено рабочее место аппаратчика подготовки сырья (4 штатных единицы при круглосуточной работе) и аппаратчика дозирования сырья (4 штатных единицы при круглосуточной работе), а введено рабочее место аппаратчика подготовки и дозирования сырья (4 штатных единицы при круглосуточной работе). При этом загруженность персонала в течение рабочей смены составила 98,9% (600,62 / 607,2), что достаточно близко к оптимальной.

Аналогичный анализ был проведен по остальным рабочим местам. В итоге было выявлено следующее:

– фактическая загруженность наладчика оборудования в течение смены составляет 99,8% (606,18 / 607,2), что достаточно близко к оптимальной:

– фактическая загруженность аппаратчика смешивания и аппаратчика дозирования готового продукта составляет соответственно 47,3% (286,93 / 607,2) и 49,6% (300,97 / 607,2), что далеко от оптимальной величины. Однако, учитывая требования надежности работы оборудования, согласно которым аппаратчик дозирования готового продукта должен постоянно находиться на своем рабочем месте для обеспечения непрерывного контроля за режимами дозирования готового продукта, наличие двух данных рабочих мест было признано обоснованным;

– фактическая загруженность машиниста упаковочной машины составляет 100% (607,24 / 607,2), что по формальным признакам оптимально. Однако бывали случаи, когда персонал не успевая упаковывать готовый продукт, потому что скорость подачи готового продукта по транспортеру составляет 1,5 единицы в секунду при норме времени на упаковку одной единицы за 2 секунды (0,034 • 60), скорость упаковки составляет 0,5 единицы в секунду. Соответственно, для обеспечения непрерывной упаковки требуется наличие 3 рабочих мест (1,5 / 0,5). В данном случае было принято решение о введении в штатное расписание дополнительного рабочего места машиниста упаковочной машины (4 штатных единицы при круглосуточной работе).

На основании проведенного анализа была сформирована новая схема расстановки персонала, обслуживающего оборудование и обеспечивающего выпуск готовой продукции (рис. 29.2). С учетом данной схемы были проведены следующие изменения штатного расписания (табл. 29.2).

Рис. 29.1. Действующая (или предлагаемая) схема расстановки персонала, производящего продукцию и обслуживающего оборудование условного производственного процесса

Рис. 29.2. Схема расстановки персонала, производящего продукцию и обслуживающего оборудование условного производственного процесса после анализа и оптимизации

Таким образом, численность персонала была снижена па 8 штатных единиц без каких-либо негативных последствий для технологического процесса производства или его надежности.

Таблица 29.2

Изменения штатного расписания, сделанные на основании сформированной схемы расстановки персонала

|

Наименование профессии |

Количество штатных единиц |

Отклонение |

||

|

до |

после |

|||

|

1 |

Аппаратчик подготовки сырья |

12 |

12 |

|

|

2 |

Аппаратчик дозирования сырья |

12 |

-12 |

|

|

3 |

Наладчик оборудования |

4 |

4 |

|

|

4 |

Аппаратчик смешивания |

4 |

4 |

|

|

5 |

Аппаратчик дозирования готового продукта |

4 |

4 |

|

|

6 |

Машинист упаковочной машины |

8 |

12 |

+4 |

|

Итого |

44 |

36 |

-8 |

|

Предлагаемый подход был успешно апробирован на различных промышленных предприятиях и дал положительные результаты. Формирование предлагаемых схем дает возможность критически оценить и в конечном итоге сформировать технологически и экономически обоснованную штатную численность персонала и его расстановку.