Назначение допусков и посадок и их обозначение

Для нормирования уровня точности введены 19 квалитетов в порядке снижения точности, которые обозначаются номерами 0,1; 0; 1; 2; ...; 17. Самой высокой точности соответствует квалитет 0,1, самой низкой – 17. Квалитет – совокупность допусков с постоянной относительной точностью. Обозначается допуск того или иного квалитета сочетанием букв IT с номером квалитета, например IT7 – допуск седьмого квалитета. Допуски квалитетов 0,1; 0 и 1 предназначены для плоскопараллельных концевых мер длины; 2; 3 и 4 – для гладких калибров пробок и калибров скоб; 5 и 6 – для размеров деталей высокоточных соединений (подшипники качения, шейки коленчатых валов, шпиндели высокоточных станков и т.п.). Наиболее распространенными являются квалитета 7 и 8, которые используют для ответственных соединений в машиностроении, авиационной технике, автомобилестроении, станкостроении. Размеры деталей сельскохозяйственной техники, подъемно-транспортного оборудования, текстильных машин выполняют по квалитету 9. Для деталей, изготовленных литьем и штамповкой, а также допусков на свободные размеры деталей механизмов авиационной и космической техники используют квалитет 12. Допуски на размеры в деталях общего машиностроения назначают по квалитетам 13–17.

Величины допусков зависят от номинального размера и для близких измерений мало различаются. Поэтому весь ряд линейных размеров 1–10 000 мм разбит на 26 интервалов (1–3,3–6, 6–10 и т.д.), в пределах которых единица допуска i определяется по формуле

где  – среднее геометрическое крайних размеров каждого интервала.

– среднее геометрическое крайних размеров каждого интервала.

Допуск для любого квалитета  равен ai, где q – номер квалитета; а – безразмерный коэффициент, установленный для каждого квалитета.

равен ai, где q – номер квалитета; а – безразмерный коэффициент, установленный для каждого квалитета.

Расположение поля допуска определяется основным отклонением, за которое в ЕСДП принято отклонение, ближайшее к нулевой линии. Установлено 28 основных отклонений, обозначаемых буквами латинского алфавита (рис. 3.4): строчными буквами (от а до zc) – отклонения для валов, а прописными буквами (от А до ZC) – для отверстий. Каждая буква представляет ряд основных отклонений, зависящих от интервала номинальных размеров. Основное отклонение отверстия располагается симметрично относительно нулевой линии основному отклонению вала, обозначенному той же буквой; отклонения  поля допусков располагаются также симметрично относительно нулевой линии и не имеют основного отклонения. Существуют два основных отклонения, значения которых равны нулю: основное отверстие Н и основной вал h.

поля допусков располагаются также симметрично относительно нулевой линии и не имеют основного отклонения. Существуют два основных отклонения, значения которых равны нулю: основное отверстие Н и основной вал h.

Отклонения от а (А) до h (Н) используют для образования посадок с зазором; от  до n (Ν) – переходных посадок; от р (Р) до zc (ZC) – посадок с натягом.

до n (Ν) – переходных посадок; от р (Р) до zc (ZC) – посадок с натягом.

Поле допуска образуется сочетанием основного отклонения с допуском по выбранному квалитету и обозначается буквой основного отклонения и цифрой квалитета (например, для вала f6, h7, n9; для отверстия Н7, М6,  ).

).

Рис. 3.4

На чертежах предельные отклонения размеров указываются одним из трех способов: условными (буквенными) обозначениями; числовыми значениями в миллиметрах или комбинированным образом, при котором за условным обозначением в скобках указываются числовые значения. Например:  /

/

Предельные отклонения должны назначаться для всех размеров, указанных па чертеже, включая несопрягаемые и неответственные. Отклонения для размеров kов и отверстий могут быть как односторонними, так и симметричными, для линейных размеров – только симметричными.

Если предельные отклонения не указаны па чертеже непосредственно после значения размера, они называются неуказанными предельными отклонениями и оговариваются в технических требованиях чертежа. Неуказанные предельные отклонения нормируют либо квалитетами (от 12 до 17), обозначенными IT, либо классами точности: "точный"  , "средний"

, "средний"  , "грубый"

, "грубый"  , "очень грубый"

, "очень грубый"  . В технических требованиях чертежа запись может быть сформулирована следующим образом: "Неуказанные предельные отклонения размеров :

. В технических требованиях чертежа запись может быть сформулирована следующим образом: "Неуказанные предельные отклонения размеров : или

или  ".

".

Посадки на сборочных чертежах обозначают сочетанием полей допусков отверстия и вала одним из трех способов:

В числителе или на первом месте указывается отклонение для отверстия, в знаменателе или на втором месте – отклонения для вала. Наиболее употребимым является первый способ обозначения.

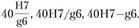

Назначаются посадки в ЕСДЛ по двум системам: посадки в системе отверстия, в которых различные зазоры и натяги получают соединением различных валов (например, g, in, р) с основным отверстием Н (рис. 3.5, а); посадки в системе вала, в которых различные зазоры и натяги получают соединением различных отверстий (например, F, N, R) с основным валом h (рис. 3.5, б). Предельные отклонения на рис. 3.5 указаны в микрометрах.

По экономическим соображениям более предпочтительной является система отверстия. Изготовить вал с любым предельным отклонением можно одним режущим инструментом. При выполнении отверстия заданного номиналь-

Рис. 3.5

ного размера для каждого отклонения требуется свой режущий инструмент. Поэтому назначение посадок в системе отверстия, когда для образования любой посадки используется только одно отклонение Н, позволяет сократить число типоразмеров режущего инструмента. Для размеров 1 – 3150 мм допуск отверстия назначают на один-два квалитета больше допуска вала, так как точное отверстие получить труднее, чем точный вал. При размерах менее 1 мм ват технологически обработать труднее, чем отверстие, в этих случаях допуски отверстия и вата принимают одинаковыми. В некоторых случаях возможно применение комбинированных посадок, образованных из основных отклонений, предусмотренных ЕСДП, например для соединений с большим зазором  .

.

В соответствии с практикой для размеров 1–500 мм рекомендованы предпочтительные поля допусков, которые обеспечивают 90–95% посадок общего применения (табл. 3.2). Использование рекомендуемых посадок сокращает номенклатуру режущих инструментов и калибров и способствует повышению уровня унификации изделий. В рамках указаны предпочтительные посадки. При необходимости допускаются к применению и другие посадки, образованные из нолей допусков ЕСДП.

Таблица 3.2

|

Соединение основного вала с основным отверстием |

Система отверстия |

|||||||||||||

|

Посадки с зазорами |

Переходные посадки |

Посадки с натягами |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|