Методы анализа затрат на обеспечение качества продукции

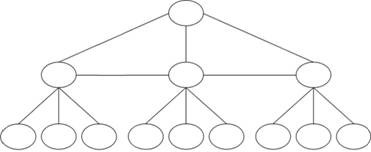

В зависимости от целей, задач анализа затрат на качество и возможностей получения необходимых для его осуществления данных, аналитические методы существенно различаются. Влияет на это различие и прохождение продукцией определенного этапа деятельности предприятия и ее место в цепочке формирования затрат в конкретный момент (рис. 7.5).

На этапах проектирования, технологического планирования, подготовки и освоения производства целесообразно применение функционально-стоимостного анализа (ФСА)[1]. Это метод системного исследования функций отдельного изделия или технологического, производственного, хозяйственного процесса, структуры, ориентированный на повышение эффективности использования ресурсов путем оптимизации соотношения между потребительскими свойствами объекта и затратами на его разработку, производство и эксплуатацию.

Основными принципами применения ФСА являются:

• функциональный подход к объекту исследования;

• системный подход к анализу объекта и выполняемых им функций;

• исследование функций объекта и их материальных носителей на всех стадиях жизненного цикла изделия;

• соответствие качества и полезности функций продукции затратам па них;

• коллективное творчество.

Выполняемые изделием и его составляющими функции можно сгруппировать по нескольким основаниям.

По области проявления функции подразделяются на внешние и внутренние.

Внешние – это функции, выполняемые объектом при его взаимодействии с внешней средой.

Внутренние – функции, которые выполняют какие-либо элементы объекта и их связи в границах объекта.

По роли в удовлетворении потребностей среди внешних функций различают главные и второстепенные.

Главная функция отражает главную цель создания объекта, а второстепенная – побочную.

По роли в рабочем процессе внутренние функции можно подразделить па основные и вспомогательные.

Основная функция подчинена главной и обусловливает работоспособность объекта. С помощью вспомогательных реализуются главные, второстепенные и основные функции.

По характеру появления все перечисленные функции делятся па номинальные, потенциальные и действительные.

Номинальные – задаются при формировании, создании объекта и обязательны для выполнения. Потенциальные отражают возможность выполнения объектом каких-либо функций при изменении условий его эксплуатации. Действительные – это фактически выполняемые объектом функции.

Все функции объекта могут быть полезными и бесполезными, а последние – нейтральными и вредными[1].

Взаимосвязь функций показана на рис. 7.5.

Рис. 7.5. Взаимосвязь выполняемых объектом функций

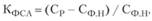

Цель функционально-стоимостного анализа состоит в развитии полезных функций объекта при оптимальном соотношении между их значимостью для потребителя и затратами на их осуществление, т.е. выборе наиболее благоприятного для потребителя и производителя, если речь идет о производстве продукции, варианта решения задачи о качестве продукции и ее стоимости. Математически цель ФСА можно записать следующим образом:

(7.1)

(7.1)

где ПС – потребительная стоимость анализируемого объекта, выраженная совокупностью его потребительных свойств ( ); 3 – издержки на достижение необходимых потребительных свойств.

); 3 – издержки на достижение необходимых потребительных свойств.

Функционально-стоимостной анализ проводят в несколько этапов.

На первом, подготовительном, этапе уточняют объект анализа – носитель затрат. Это особенно важно при ограниченности ресурсов производителя.

Например, выбор и разработка или усовершенствование продукции, выпускаемой в массовом порядке, может принести предприятию значительно больше выгод, чем более дорогого изделия, производимого мелкосерийно.

Данный этап завершается, если найден вариант с низкой по сравнению с другими себестоимостью и высоким качеством.

На втором, информационном, этапе собирают данные об исследуемом объекте (назначение, технико-экономические характеристики) и составляющих его блоках, деталях (функции, материалы, себестоимость). Они идут несколькими потоками по принципу открытой информационной сети, имеющей, например, модифицированную форму "шпоры" (рис. 7.6)[3].

Рис. 7.6. Модель информационной сети ФСА

В нее информация по улучшению качества изделия и снижению затрат на его производство поступает из конструкторских (К), экономических (Э) подразделений предприятия и от потребителя (М) к руководителям соответствующих служб. Оценки и пожелания потребителей аккумулируются в маркетинговом отделе. В процессе работы исходные данные обрабатываются, преобразуясь в соответствующие показатели качества и затрат, проходя все заинтересованные подразделения, и поступают к руководителю проекта (А).

На третьем, аналитическом, этапе подробно изучаются функции изделия (их состав, степень полезности), его стоимость и возможности ее уменьшения путем отсечения второстепенных и бесполезных. Это могут быть не только технические, но и органолептические, эстетические и другие функции изделия или его деталей, узлов. Для этого целесообразно использовать принцип Эйзенхауэра – принцип АВС (рис. 7.7)[4].

Рис. 7.7. Принцип Эйзенхауэра в ФСА

Одновременно отсекаются прежние затраты. Использование табличной формы распределения функций облегчает такой анализ (табл. 7.8).

Таблица 7.8

Распределение служебных функций изделия X по принципу АВС

|

Детали |

Функции |

Итого по детали |

Предварительный вывод |

||||

|

1 |

2 |

3 |

4 |

.... |

|||

|

1 |

А |

В |

В |

С |

.... |

1C |

- |

|

2 |

В |

С |

А |

С |

– |

2С |

усовершенствовать |

|

3 |

В |

А |

В |

С |

.... |

1C |

|

|

4 |

С |

В |

В |

А |

.... |

1C |

- |

|

.... |

.... |

.... |

.... |

.... |

.... |

.... |

.... |

|

Итого по функции |

1C |

1C |

- |

1С |

|||

|

Предварительный вывод |

– |

– |

– |

ликвидировать |

|||

В итоговые графы заносятся данные о количестве второстепенных, вспомогательных, бесполезных функций по деталям, что позволяет сделать предварительный вывод об их необходимости.

Далее можно построить таблицу стоимости деталей по смете или наиболее важным се статьям и оценить весомость функций каждой детали во взаимосвязи с затратами на их обеспечение. Это позволит выявить возможные направления снижения издержек путем внесения изменений в конструкцию изделия, технологию производства, замены части собственного производства деталей и узлов полученными комплектующими, замены одного вида материала другим, более дешевым или экономичным в обработке, смена поставщика материалов, размера их поставок и т.д.

Группировка затрат на функции по факторам производства позволяет выявить первоочередность направлений снижения стоимости изделия. Такие направления целесообразно детализировать, ранжируя по степени значимости, определяемой экспертным путем, и, сопоставляя с затратами, выбирать пути удешевления продукции. Для этого можно применить таблицу (табл. 7.9).

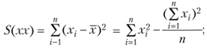

Сопоставив удельный вес затрат на функцию в общих затратах и значимость соответствующей ему функции, можно вычислить коэффициент затрат по функциям (гр. 4 табл. 7.9).

Оптимальным считается  .

.  желательнее, чем

желательнее, чем  . Если коэффициент существенно превышает единицу, необходимо искать пути удешевления данной функции. В нашем примере (табл. 7.9) такой является функция с 30%-ным, вторым, уровнем значимости.

. Если коэффициент существенно превышает единицу, необходимо искать пути удешевления данной функции. В нашем примере (табл. 7.9) такой является функция с 30%-ным, вторым, уровнем значимости.

Таблица 7.9

Сопоставление коэффициентов значимости функций и их стоимости

|

Ранг функции |

Значимость, % |

Удельный вес затрат на функцию в общих затратах, % |

Коэффициент затрат на функцию (Кз/ф) |

|

1 |

2 |

3 |

4 |

|

1 |

40 |

40 |

1,00 |

|

2 |

30 |

50 |

1,67 |

|

3 |

15 |

5 |

0,33 |

|

4 |

10 |

3 |

0,30 |

|

5 |

5 |

2 |

0,40 |

|

Итого |

100 |

100 |

- |

Результатом проведенного функционально-стоимостного анализа являются варианты решения, в которых необходимо сопоставить совокупные затраты на изделия, являющиеся суммой поэлементных затрат, с какой-либо базой. Этой базой могут, например, служить минимально возможные затраты на изделие. Теория ФСА предлагает исчислять экономическую эффективность ФСА, которая показывает, какую долю снижение затрат составляет в их минимально возможной величине:

(7.2)

(7.2)

где  – экономическая эффективность ФСА (коэффициент снижения текущих затрат);

– экономическая эффективность ФСА (коэффициент снижения текущих затрат);  – реально сложившиеся совокупные затраты;

– реально сложившиеся совокупные затраты;  – минимально возможные затраты, соответствующие спроектированному изделию.

– минимально возможные затраты, соответствующие спроектированному изделию.

На четвертом, исследовательском, этапе оцениваются предлагаемые варианты разработанного изделия.

На пятом, рекомендательном, этапе отбираются наиболее приемлемые для данного производства варианты разработки и усовершенствования изделия.

С этой целью можно рекомендовать построение матричной таблицы (табл. 7.10).

С учетом значимости функций изделия, его узлов, деталей и уровня затрат посредством ценообразования, основываясь на знании спроса на продукцию, определяется уровень ее рентабельности. Все это в совокупности служит цели принятия решения о выборе конкретного изделия к производству или направлений и масштаба его усовершенствования.

Таблица 7.10

Таблица решений по вариантам выбора изделий для производства

|

Варианты управленческих решений |

Предпочтительный |

А Значимость функции: высокая Затраты: низкие Рентабельность изделия: высокая |

В Значимость функции: высокая Затраты: средние Рентабельность изделия: средняя |

С Значимость функции: высокая Затраты: высокие Рентабельность изделия: средняя |

|

Проблематичный |

D Значимость функции: средняя Затраты: низкие Рентабельность изделия: высокая |

Е Значимость функции: средняя Затраты: средние Рентабельность изделия: средняя |

F Значимость функции: средняя Затраты: высокие Рентабельность изделия: низкая (средняя?) |

|

|

Нежелательный |

G Значимость функции: низкая Затраты: низкие Рентабельность изделия: средняя |

Н Значимость функции: низкая Затраты: средние Рентабельность изделия: низкая |

I Значимость функции: низкая Затраты: высокие Рентабельность изделия: низкая |

Существенную помощь в определении затрат на качество продукции могут оказать методы технического нормирования. Они основаны на расчете подетальных норм и нормативов материальных ресурсов (сырья, покупных комплектующих изделий и др. видов материалов), расчете трудоемкости и иных затрат, включаемых в себестоимость продукции в соответствии с проектными размерами, конкретной технологии ее изготовления, хранения и транспортировки, а также затрат на гарантийное и сервисное обслуживание. Для их расчета используются методы микроэлементного нормирования, нормативно-справочные материалы методы технического нормирования позволяют достаточно точно определить затраты как на новое изделие по его составляющим, так и при усовершенствовании продукции.

Если предприятие переходит к производству новой продукции, имевшей ранее аналог по потребительскому назначению и свойствам, то затраты на качество (ЗК) будут определяться разностью между затратами на старую ( ) и новую (

) и новую ( ) продукцию:

) продукцию:

(7.3)

(7.3)

Если предприятие усовершенствует качественные параметры производимого ранее изделия, то затраты на качество можно определить прямым счетом по соответствующим норам и направлениям.

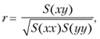

Степень тесноты связи между какими-либо характеристиками качества, имеющими количественное выражение, и затратами на него или ценой изделия, как формой его стоимости, в которой основной удельный вес занимают затраты, позволяет определить коэффициент корреляции. Его можно исчислить по формуле

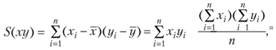

(7.4)

(7.4)

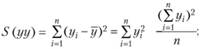

(7.5)

(7.5)

(7.6)

(7.6)

(7.7)

(7.7)

где п – число пар данных; S(xy) называется ковариацией.

Коэффициент корреляции может принимать значения от -1 до +1, т.е.

При r близком к  можно говорить о высокой степени тесноты связи между исследуемыми переменными, и напротив: при r близком к 0 корреляция между ними выражена слабо. Если

можно говорить о высокой степени тесноты связи между исследуемыми переменными, и напротив: при r близком к 0 корреляция между ними выражена слабо. Если  |, все точки на диаграмме рассеивания будут лежать на прямой. Такая зависимость называется функциональной, когда г= 0, корреляционная связь между факторным и результативным показателями отсутствует. Знак плюс или минус говорит о направлении связи – прямом или обратном.

|, все точки на диаграмме рассеивания будут лежать на прямой. Такая зависимость называется функциональной, когда г= 0, корреляционная связь между факторным и результативным показателями отсутствует. Знак плюс или минус говорит о направлении связи – прямом или обратном.

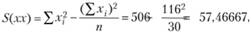

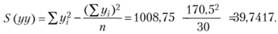

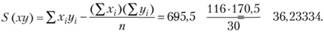

Используя данные табл. 7.6, по формулам (7.4)-(7.7) найдем коэффициент корреляции. Необходимые дополнительные расчеты приведем в табл. 7.11. Тогда, подставив полученные значения, будем иметь:

Отсюда

Значение r, равное +0,758, свидетельствует о наличии высокой положительной корреляции между упаковкой товара, являющейся одним из показателей его качества, и ценой на него, в которой воплощены затраты на товар.

Таблица 7.11

Показатели для расчета коэффициента корреляции

|

X |

X2 |

Y |

Y2 |

XY |

|

1 |

1 |

4 |

16 |

4 |

|

2 |

4 |

4 |

16 |

8 |

|

2 |

4 |

4,5 |

20,25 |

9 |

|

3 |

9 |

4,5 |

20,25 |

13,5 |

|

4 |

16 |

6 |

36 |

24 |

|

5 |

25 |

8 |

64 |

40 |

|

3 |

9 |

5,5 |

30,25 |

16,5 |

|

4 |

16 |

5,5 |

30,25 |

22 |

|

5 |

25 |

5,5 |

30,25 |

27,5 |

|

2 |

4 |

5 |

25 |

10 |

|

3 |

9 |

5 |

25 |

15 |

|

3 |

9 |

5 |

25 |

15 |

|

5 |

25 |

7 |

49 |

35 |

|

e |

36 |

7 |

49 |

42 |

|

6 |

36 |

7,5 |

56,25 |

45 |

|

3 |

9 |

4 |

16 |

12 |

|

1 |

1 |

4,5 |

20,25 |

4,5 |

|

1 |

1 |

4 |

16 |

4 |

|

2 |

4 |

4 |

16 |

8 |

|

2 |

4 |

4,5 |

20,25 |

9 |

|

3 |

9 |

4,5 |

20,25 |

13,5 |

|

4 |

16 |

6 |

36 |

24 |

|

5 |

25 |

8 |

64 |

40 |

|

3 |

9 |

5,5 |

30,25 |

16,5 |

|

4 |

16 |

5,5 |

30,25 |

22 |

|

5 |

25 |

5,5 |

30,25 |

27,5 |

|

2 |

4 |

5 |

25 |

10 |

|

3 |

9 |

5 |

25 |

15 |

|

3 |

9 |

5 |

25 |

15 |

|

6 |

25 |

7 |

49 |

35 |

|

6 |

36 |

7 |

49 |

42 |

|

6 |

36 |

7,5 |

56,25 |

45 |

|

3 |

9 |

4 |

16 |

12 |

|

1 |

1 |

4,5 |

20,25 |

4,5 |

|

5 |

25 |

6 |

36 |

30 |

|

5 |

25 |

6 |

36 |

30 |

|

5 |

25 |

7,5 |

56,25 |

37,5 |

|

3 |

9 |

5,5 |

30,25 |

16,5 |

|

4 |

16 |

5,5 |

30,25 |

22 |

|

5 |

25 |

5,5 |

30,25 |

27,5 |

|

4 |

16 |

4,5 |

20,25 |

18 |

|

3 |

9 |

6,5 |

42,25 |

19,5 |

|

4 |

16 |

6,5 |

42,25 |

26 |

|

5 |

25 |

6,5 |

42,25 |

32,5 |

|

б |

36 |

8 |

64 |

48 |

|

4 |

16 |

5 |

25 |

20 |

|

5 |

25 |

5 |

25 |

25 |

|

Σ116 |

506 |

170,5 |

1008,75 |

695,5 |

Одним из методов, позволяющих проанализировать изменение затрат, связанных с изменением качества продукции, является индексный метод. Сложность его применения к данному предмету исследования заключается в том, что оба признака должны быть выражены количественно. Качество же не всегда имеет количественное значение и может описываться словесно, например: продукция пригодная и нс прошедшая сертификацию, соответствующая и нс соответствующая техническим условиям и др.

Если показатели качество имеют числовые характеристики, при построении индексов их можно использовать как весы затрат. В противном случае весами может служить количество элементов конструкции изделия, количество деталей, узлов, изделий[1].

В табл. 7.12 приведены данные о запланированной и фактической стоимости стального листа, используемого для производства труб, турбин и т.д. Покажем расчет их изменения.

Таблица 7.12

Стоимость стального листа для изделия

|

По плану |

Фактически |

||

|

Толщина листа, мм |

Стоимость листа по плану, ден. ед. |

Толщина листа, мм |

Стоимость листа фактически, ден. ед. |

|

4,62 |

42 |

3,05 |

48 |

|

4,50 |

42 |

3,16 |

48 |

|

4,43 |

44 |

2,28 |

50 |

|

4,81 |

42 |

2,71 |

50 |

|

4,12 |

44 |

2,62 |

50 |

|

4,01 |

44 |

2,53 |

50 |

|

3,88 |

46 |

2,24 |

52 |

|

3,67 |

46 |

2,02 |

52 |

|

3,30 |

48 |

1,95 |

52 |

|

3,21 |

48 |

1,83 |

52 |

|

Σ40.55 |

446 |

24,97 |

504 |

Общее фактическое изменение затрат на данное сырье по сравнению с планом составляет без учета изменения его расхода: 504 / 446 = 1,1300, или 113%.

Затраты возросли на 13%. Однако из таблицы видно, что вследствие уменьшения толщины стального листа на изготовление изделия его требуется меньше на 62,39% (24,97 / / 40,55 × 100% – 100%).

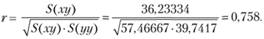

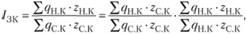

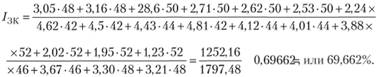

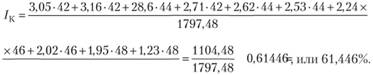

Рассчитаем индекс затрат с учетом качества и проанализируем влияние на него обоих факторов: изменения расхода нового сырья и его стоимости:

(7.8)

(7.8)

где  – индекс затрат с учетом качества;

– индекс затрат с учетом качества;  – расход нового по качественным характеристикам сырья, натур, ед.;

– расход нового по качественным характеристикам сырья, натур, ед.;  – расход старого по качественным характеристикам сырья, натур, ед.;

– расход старого по качественным характеристикам сырья, натур, ед.;  – затраты (стоимость) нового сырья, ден. ед.;

– затраты (стоимость) нового сырья, ден. ед.;  – затраты (стоимость) старого сырья, ден. ед.;

– затраты (стоимость) старого сырья, ден. ед.;  – индекс, учитывающий изменение качества сырья, без изменения его стоимости;

– индекс, учитывающий изменение качества сырья, без изменения его стоимости;  – индекс, учитывающий изменение затрат на продукцию, с учетом изменения качества сырья.

– индекс, учитывающий изменение затрат на продукцию, с учетом изменения качества сырья.

Тогда для нашего примера

Таким образом, при потреблении более качественного сырья индекс затрат с учетом качества составил 69,662%, т.е. затраты снизились по сравнению с планом на 30,338% (100,0-69,662).

За счет снижения расхода высококачественной листовой стали (по сравнению с запланированным) индекс, учитывающий изменение качества сырья, составил:

Таким образом, снижение составило: 61,446 – 100 = 38,554%.

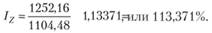

Индекс, учитывающий изменение стоимости нового качественного материала, вызванное повышением трудоемкости его обработки и оплаты трудозатрат, равняется

Повышение составило: 113,371 – 100 = 13,371%.

Проверка: 0,61446 • 1,13371 = 0,69662, что подтверждает правильность проделанных вычислений.

Для оценки качества и конкурентоспособности изделия возможно применение метода балльной оценки. В соответствии с ним каждому качественному параметру изделия выставляется балл с учетом значимости этого параметра для изделия в целом и избранной для оценки шкалы – 5-, 10-, 100-балльной. После этого определяется средний балл изделия, характеризующий уровень его качества в баллах. Путем деления цены изделия иа средний балл исчисляют стоимость одного среднего балла ( ):

):

где Р – цена изделия;  – средний балл изделия с учетом параметров его качества.

– средний балл изделия с учетом параметров его качества.

Подобный расчет целесообразно проводить при сравнительном анализе изделий для решения вопроса об их запуске в производство или эффективности предлагаемых качественных усовершенствований.

К параметрам качества можно относить как технико-экономические параметры, так и эстетические, органолептические свойства, соответствие моде и т.п. Для расчета цены новой продукции можно использовать формулу

(7.10)

(7.10)

где  – цена новой продукции, ден. ед.;

– цена новой продукции, ден. ед.;  – цена базовой продукции, ден. ед.;

– цена базовой продукции, ден. ед.;  – сумма баллов, характеризующих параметры качества базовой продукции;

– сумма баллов, характеризующих параметры качества базовой продукции;  – сумма баллов, характеризующих параметры качества новой продукции;

– сумма баллов, характеризующих параметры качества новой продукции;  – средняя цена одного балла, характеризующего параметры качества базовой продукции.

– средняя цена одного балла, характеризующего параметры качества базовой продукции.

Схож с балльной оценкой метод удельной цены. Он заключается в определении цены на основе расчета стоимости единицы основного параметра качества: мощности, производительности и т.д. Для расчета используется формула

(7.11)

(7.11)

откуда

(7.12)

(7.12)

или

(7.13)

(7.13)

где  – значение основного параметра качества базового изделия в баллах;

– значение основного параметра качества базового изделия в баллах;  – значение основного параметра качества нового изделия в баллах;

– значение основного параметра качества нового изделия в баллах;  – соотношение (преимущество) основных параметров качества нового и базового изделия;

– соотношение (преимущество) основных параметров качества нового и базового изделия;  – удельная цена единицы основного параметра качества базового изделия, ден. ед.

– удельная цена единицы основного параметра качества базового изделия, ден. ед.

На практике для решения вопроса о выборе изделия для запуска в производстве должны проводиться все виды проектного анализа: коммерческий, технический, организационный, социальный, экологический и экономический, для чего следует применять все доступные в каждой конкретной ситуации методы. Только такой анализ может считаться полноценным и дать объективный результат для принятия управленческого решения.

В некоторых отраслях промышленности, связанных с особыми условиями производства и требованиями к качеству продукции, например, в электронной, как правило, не достигается стопроцентный выпуск годных изделий. Предприятия таких отраслей в планах предусматривают технологические потери, учитывающие этот процент. При повышении фактического выхода годных изделий снижаются затраты па технологические потери.

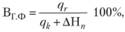

Фактический выход годных определяется по формуле

(7.14)

(7.14)

где  – количество изделий, изготовленных в отчетном периоде в соответствии с научно-технической документацией и сданных на склад;

– количество изделий, изготовленных в отчетном периоде в соответствии с научно-технической документацией и сданных на склад;  – количество комплектов деталей и сборочных единиц, поступивших в отчетном периоде на операцию, принятую для данного вида изделий при определении величины технологического выхода в качестве начальной операции; ΔΗ„ – изменение суммы остатков незавершенного производства на начало и конец отчетного периода, приведенных к начальной операции.

– количество комплектов деталей и сборочных единиц, поступивших в отчетном периоде на операцию, принятую для данного вида изделий при определении величины технологического выхода в качестве начальной операции; ΔΗ„ – изменение суммы остатков незавершенного производства на начало и конец отчетного периода, приведенных к начальной операции.

Тогда величина 100% – ВГ.Ф будет соответствовать проценту затрат на продукцию, не удовлетворяющую ТУ.

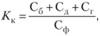

Обобщающий показатель качества можно исчислить по формуле

(7.15)

(7.15)

где Кк – коэффициент качества; Сб – стоимость забракованной в процессе производства продукции, ден. ед.; Сд – стоимость дефектной продукции, за которую по рекламациям уплачен штраф, ден. ед.; Сг – стоимость продукции, подвергнутой гарантийному ремонту, ден. ед.; Сф – стоимость продукции, фактически реализованной за отчетный период, ден. ед.

Чем величина коэффициента качества ближе к нулю, тем лучше работает предприятие[6].