Логистическая функция "управление закупками"

Рассмотрим некоторые задачи логистической функции управления закупками.

Планирование потребности — одна из задач управления закупками. При ее выполнении могут использоваться элементы стратегий управления и контроля за уровнем запасов, данные планов производства, продаж, проведения маркетинговых мероприятий, методы прогнозирования расхода (спроса), а также различные способы описания потребности.

Существуют следующие методы описания потребности в материальных ресурсах: по спецификации, инженерной схеме, товарному знаку, аналогу[1].

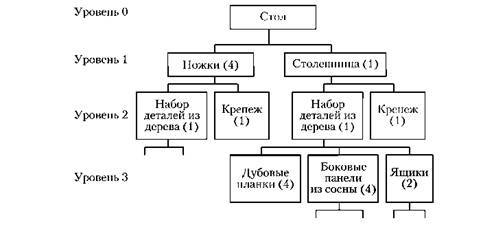

Спецификация — документ, в котором указывается комплектность, качество, количество материалов. Пример спецификации представлен графически на рис. 5.2.

Рис. 5.2. Пример спецификации на материалы[2]

Использование спецификаций упрощает оценку потребности и контроль выполненных закупок, позволяет приобретать стандартные элементы изделия у разных поставщиков, однако не во всех отраслях возможно описание готового продукта на уровне детальной спецификации, кроме того, чрезмерная детализация имеет ряд недостатков, поэтому сформированы и другие схемы. Например, при закупках элементов электрического, строительного монтажа применяется описание потребности по инженерной схеме.

Описание потребности по аналогу означает, что ответственность за установление идентичности характеристик материалов лежит на поставщике.

Описание потребности по товарному знаку предполагает, что каждая дополнительная закупка с тем же товарным знаком будет точно соответствовать качеству первого приобретения. К такому типу описания прибегают, когда невозможно предоставить поставщику точные характеристики материальных ресурсов, при закупках малых партий.

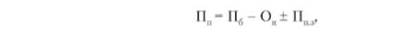

Потребность в поставках в первом приближении (Пп) может быть рассчитана по формуле

где Пб — потребность, рассчитанная на основе производственной программы (брутто-потребность); Ом — ожидаемые остатки на начало периода (запас материалов, сырья, компонентов и др.); ПпЛ — потребность пополнения запаса или его уменьшение.

На рис. 5.3 представлена схема планирования потребности в материальных ресурсах, основанная на производственных графиках. На базе графика производства и спецификации определяется валовая потребность в материалах. Затем с учетом имеющегося запаса рассчитывается чистая потребность. Полученная величина корректируется с учетом ранее сделанных заказов и других факторов; откорректированное значение количества материалов подлежит закупке.

Рис. 5.3. Планирование потребности в материальных ресурсах[3]

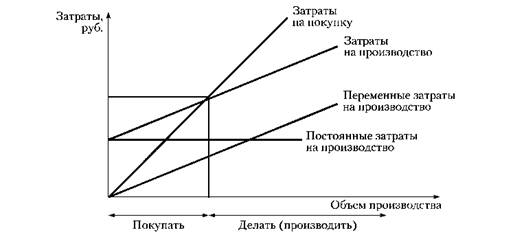

После определения потребности в материальных ресурсах решается задача "делать или покупать", которая не имеет однозначного решения. Считается, что в первом приближении решение задачи "делать или покупать" может быть найдено на основе построения графика, аналогичного определению точки безубыточности (рис. 5.4).

График па рис. 5.4 показывает, что при небольших объемах производства затраты на покупку меньше затрат па изготовление, поэтому следует выбирать решение о приобретении компонентов, узлов, деталей в сборе и т.п. При больших объемах затраты на изготовление становятся меньше затрат на покупку, поэтому следует производить, а не покупать.

Однако на практике не все так просто. Здесь стоит отметить, что альтернатива "производить" часто связывается с инвестициями, а предприятия не всегда готовы вкладывать средства в самостоятельное изготовление каких-либо компонентов по ряду причин. Также существуют кадровая проблема, ограничения по мощности, свободным площадям и др. Кроме того, самостоятельное производство каких-либо элементов может стать причиной ухудшения качества, поскольку конкретное производство может не являться ключевой компетенцией предприятия.

Анализ альтернативы "покупать" позволяет сделать вывод о том, что зависимость затрат для этого варианта является более сложной, чем представлено на рис. 5.4. Во-первых, в данной зависимости также можно выдс

Рис. 5.4. Графическое решение задачи "делать или покупать"

лить постоянную и переменную составляющие. Во-вторых, в зависимости от объема закупки будут изменяться такие составляющие, как затраты на доставку (при поставке партии, объемом меньше грузовика, контейнера, вагона затраты на доставку могут быть одинаковыми вне зависимости от наполняемости транспортного средства или контейнера), затраты на хранение приобретенной партии. В-третьих, необходимо учесть, что поставщики товаров и услуг могут предоставлять скидки в зависимости от объема заказа.

Таким образом, с учетом ряда ограничений и особенностей реальной ситуации принятия решений можно заключить, что выбор варианта "делать" или "покупать" является многокритериальным и требует оценки многих факторов, влияющих на значения критериев выбора.

Размещение заказа на поставки материальных ресурсов может осуществляться путем проведения торгов (например, в форме конкурса, обратного аукциона) или без проведения торгов (закупка на товарной бирже, запрос котировок, закупка у единственного поставщика).

Оценка выполненных закупок — это задача управления закупками, которая позволяет проанализировать осуществленные заказы на закупку, выявить причины некачественных или неэффективных заказов, мотивировать сотрудников отделов снабжения, определить вклад отделов снабжения в общую результативность деятельности предприятия, а также определить пути совершенствования закупочной деятельности и основных процессов снабжения. Для оценки выполненных закупок разрабатывается система ключевых показателей[4] (KPI), включающая в себя блоки оценки закупочной деятельности в целом, работы поставщиков и результативности персонала, занятого в снабжении. При опенке закупочной деятельности в целом ведется анализ по затратам, времени и качеству закупаемых товаров. Так, к стоимостным показателям оценки относятся отклонение от бюджета закупок, экономия на закупках, соотношение фактических и плановых цен (затрат) на закупку, индексы цен и ряд других. Контроль фактора времени предусматривает оценку среднего времени выполнения заказа внутреннего потребителя, доли задержанных заказов, приведших к остановке производства, провалу продаж или неудаче маркетинговой акции.

Оценка эффективности работы поставщиков может выполняться как в рамках управления закупками, так и при управлении взаимоотношениями с поставщиками. Обычно учитываются следующие показатели: процент некачественных поставок, частота изменения цен поставщиком, доля заказов, выполненных с нарушениями сроков, и т.п.

Система KPI для оценки персонала служб снабжения содержит схожие показатели, однако их состав может различаться на разных предприятиях. В качестве примера системы KPI для снабжения рассмотрим предприятие "Свежий хлеб".

Вопросы практики

На производственном предприятии "Свежий хлеб", которое занимается выпуском хлебобулочных и кондитерских изделий, принята Вперед система KPI для отдела снабжения (табл. 5.3). При формировании показателей предприятие определяет целевые значения и периодичность расчета конкретного KPI.

Таблица 5.3. KPI отдела снабжения

|

Формула расчета |

Целевое значение |

Периодичность проверки |

||

|

Показатель |

сырье и упаковка |

непрямые материалы* |

||

|

Показатель покрытия заявок, % |

Количество сделанных заказов . Количество поступивших заявок |

85 |

85 |

Еженедельно |

|

Количество заказов, подтвержденных поставщиком письменно, % |

Количество заказов с подтверждением / Общее количество заказов |

100 |

75 |

Еженедельно |

|

Время принятия заявки в работу, раб. дн. |

Дата принятия заявки к работе -Дата создания заказа |

2 |

5 |

Ежемесячно |

|

Точность даты доставки, % |

Количество доставок в срок / Общее количество поставок |

100 |

75 |

Ежемесячно |

|

Соответствие цен в заказах и закрывающих документах, % |

Количество закрывающих документов без ошибок в цене / Общее количество закрывающих документов |

95 |

95 |

Ежемесячно |

* Непрямые материалы не включаются в состав готовой продукции, но необходимы для ее изготовления. Это запасные части к оборудованию, расходные материалы и др.

Как видно из табл. 5.3, в системе KPI определены разные целевые показатели для сырья и упаковки и для непрямых материалов.